基于排样思想的工程图坐标尺寸防干涉方法

卢远志,杨建新,文桂林,周兵,钟志华

(1. 湖南大学 汽车车身先进设计制造国家重点实验室,航天技术研究所,湖南 长沙,410082;2. 韶关学院 资产管理处,广东 韶关,512005)

目前,CAD/CAM技术已广泛应用于模具工业,并随着网络技术的进步,基于异地协同设计的产品设计信息可以完全以数字化共享方式实现无纸化产品开发,但在生产现场中,加工、装配和质量检测等环节仍然离不开传统的工程图。在工程图中,尺寸及公差是其重要组成部分,它直接影响到产品及其模具的设计、制造、装配和质量检测等环节。研究表明:尺寸标注占整个工程图纸绘制工作量的20%~40%[1-4],它是一个既耗时又易出错的工作。尺寸与公差是密不可分的,以前人们侧重于对公差的研究,主要包括公差的表达与分析。在公差表达方面,公差与产品的建模方案相关,如Requicha等[5]提出了实体偏移的公差表达方法,Turner[6]提出了可行空间的公差表示方法;在公差分析方面,提出了基于蒙特卡罗仿真的公差分析方法,Chase[7]提出了直接线性分析的公差分析方法。与公差研究相比,人们在对尺寸标注功能的智能化进行研究时均将其作为CAD功能部分的补充。1990年Dori提出了自动合理标注机械工程图样尺寸的图论与语法基础,为尺寸自动标注研究提供了基本理论依据[8]。Suzuki等[9]提出一种基于产品模型的尺寸标注方法;Yuen等[10]研究了基于 CSG(Constructive solid geometry)模型的零件图尺寸自动标注方法;Chen等[11]提出了一种基于专家系统的自动标注方法,该方法是将已标尺寸构建成一个标注的禁忌区,以避免尺寸的干涉与重叠。尽管这些研究者实现了部分算法,但是没有实现真正的尺寸自动标注。针对模具零件工程图的坐标型尺寸标注问题,Li等[12]提出了基于特征识别和优化方法的自动标注方法,周驰等[13]提出了基于线性规划方法的自动标注方法。但是,上述方法将所有的尺寸均标注在图形四周的外部区域,在尺寸特别多的情况下,尺寸线必然与图形大量交叉造成图面尺寸过多过乱的现象,因此,不大适合复杂模具零件工程图的标注。实现模具零件工程图尺寸自动标注的关键在于:如何避免或尽量减少尺寸间的相互重叠与干涉。在此,本文作者提出基于排样思想的尺寸防干涉算法,并将其应用于所开发的模具零件工程图尺寸自动标注软件中。该软件是在现有通用商业 CAD软件的基础上,通过二次开发实现的。

1 模具零件工程图的坐标尺寸标注方法

在 CAD软件中进行尺寸标注,必须利用鼠标逐一拾取图形特征,这不可避免地会因误操作而导致尺寸标注错误。尽管现有 CAD软件大多提供了尺寸自动标注功能,可以保证尺寸标注的正确性,但对于拥有大量尺寸的模具零件工程图,往往会造成尺寸与尺寸、尺寸与图形间交叉重叠的现象,甚至影响图面质量。实践中,采用现有 CAD软件提供的尺寸自动标注功能,仍需大量的手工调整甚至重新标注,这大大降低了工程设计人员的工作效率。可见,要真正做到“有图形,就能产生尺寸”,中间不需要人工干预,这需要深入研究工程图的尺寸标注模式和方法。

通常冲压或注塑成型模具主要有铸造结构和钢板结构2种结构形式,其中:钢板结构类模具由于其开发周期短、市场反应快而成为模具的主要结构形式,在中小型模具开发中得到广泛应用。钢板结构类模具多以不同厚度的钢板直接加工,经螺栓和销等连接方式装配而成,成型部分则多以线切割或电火花加工的方式完成,而线切割前也需要预先加工穿线孔。与铸造结构类模具不同,钢板结构类冲压、注塑模具的模具零件大多具有多孔的特点,因此,模具零件工程图的尺寸标注也多以孔系标注为主。

模具零件工程图尺寸的标注模式变化与发展,体现了模具加工制造工艺的发展。如模具零件中的孔加工,传统钻削方法需依照尺寸基准进行手工测量定位后再加工,因此,尺寸标注模式多以基线标注、连续标注和引线标注等直线型标注为主。在现代模具工业中,随着数控加工设备的普及应用,加工刀具可实现自动更换,孔的定位与加工完全由数控系统自动实现,因此,坐标型尺寸标注模式则更适合于现代模具制造业的需求,并得到广泛应用。

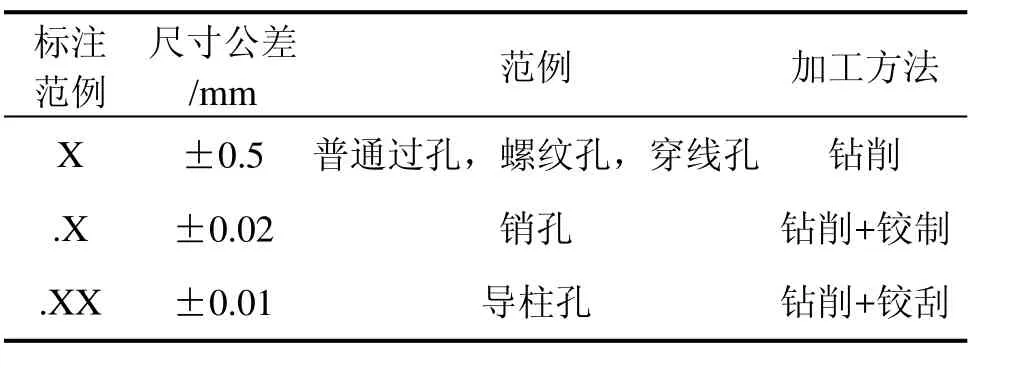

实际工程图样的尺寸包含着丰富的工程语义,如零件的对称性、同构体、标准结构等,都是通过尺寸显式或者隐式的方法加以描述。如图1所示为典型钢板结构类模具的模具零件工程图,其中,孔系的标注内容主要由孔的位置信息、孔径及其对应的尺寸公差3部分组成。为保证图面质量,孔的位置信息以“坐标型尺寸”(以下简称尺寸)进行标注。尺寸标注必须解决尺寸公差的标注问题。传统的标准方法将大大增加尺寸间发生干涉的概率,因此,本文采用如表1所示的一套简化型隐式标注方案,即尺寸公差由标注的对应尺寸精度来确定(即小数点后的位数)。如模具零件中的过孔、螺纹孔、穿线孔等普通类型孔只需钻削和倒角2道工序加工完成,其对应零件工程图的标注范例可定义为“.X”,只有1位小数位数的尺寸精度,则相应的尺寸公差为±0.02 mm。与此类似,孔径也采用约定的简化型隐式标注模式,即以表格注释的方式进行标注。经过上述简化处理,模具零件工程图中孔系的尺寸自动标注系统只需要考虑孔的位置信息,即坐标尺寸的处理。

为了便于模具工程图的归档管理,以及模具零件工程图间的校对与审核,通常一套模具的工程图均保存在1个CAD文件中。同时,模具的上模和下模根据其加工和装配关系,需要对各模具零件工程图分别建立独立的坐标原点和局部坐标系,这也增加了尺寸自动标注的难度。

此外,为了尽量降低尺寸相互重叠干涉的概率,在自动标注处理前需对工程图进行以下预处理:

图1 钢板类模具零件工程图的尺寸标注Fig.1 Datum dimensioning in a drawing of stamping part

表1 孔系尺寸公差范例Table 1 Illustration on tolerance of dimension for holes

(1) 重复孔的删除处理。多数模具零件工程图是由三维 CAD软件建模后进行二维投影生成,因此,在工程图中常常会出现同一实体特征的二维投影图形重复重叠的现象。若不进行图形特征识别处理而直接标注,则必然会出现重复标注的结果,这样,也增加了尺寸间发生重叠干涉的概率;因此,在标注前必须进行图形特征识别,并对重复的图形特征实体进行合并删除处理。

(2) 水平或垂直方向共线的尺寸、周向均布尺寸等自喻尺寸的隐式标注。模具零件工程图的尺寸自动标注问题分为逻辑判断部分和空间布置部分,其中,逻辑判断部分与选择合理的尺寸有关,空间布置部分与尺寸的位置及尺寸间的干涉有关。通过对尺寸自动标注理论进行研究,提出了几何特征尺寸标注中的“隐式约定”,即在零件结构中满足一定关系的几何特征间可以不进行显式尺寸标注(如图 1中的四周孔系的标注)。这样,随着显式标注尺寸数量的减少,可大大降低尺寸发生重叠干涉的概率,避免了重复标注,同时,可提高工程图的易读性。

2 基于排样思想的尺寸防干涉算法

2.1 单一尺寸矩形毛坯的排样

排样(Cutting and packing)问题是经典的工程优化问题,根据几何模型的不同可分为二维优化排样和三维优化排样2类。二维优化排样可广泛应用于钣金件连续冲裁、服装片料连续排样和皮革制鞋等领域,三维优化排样可广泛应用于包装、集装箱堆垛等领域[14-15]。

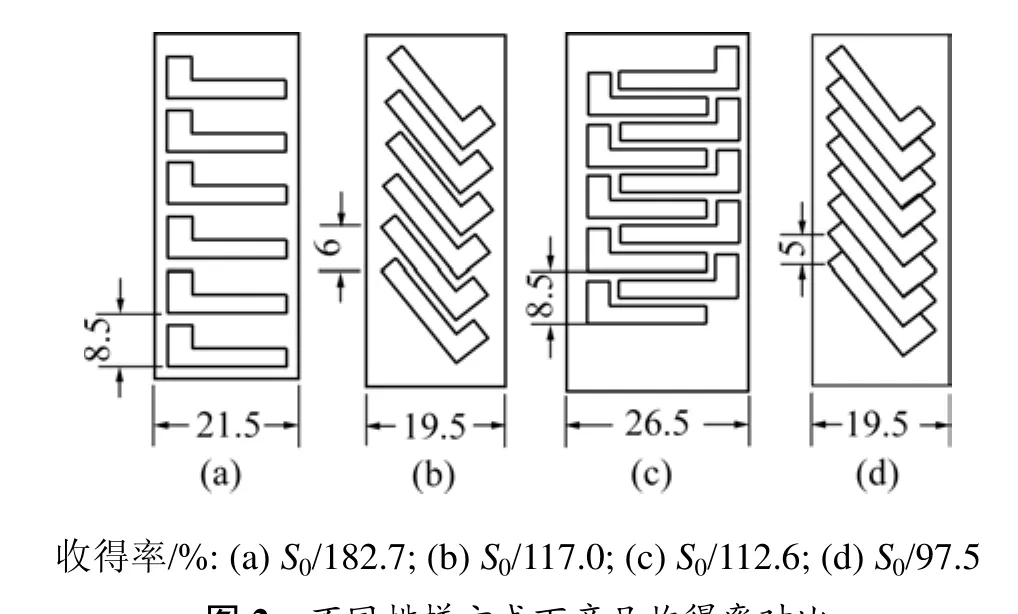

毛坯的优化排样在薄板冲压成型过程中是非常重要的工作,它决定了产品的收得率,在连续级进模中也是确定后续相关工序的前提。在机械产品的生产中,经常需要将板材切割成小毛坯,切割时由于板材和毛坯尺寸非倍数关系而产生残料损耗,因此,如何进行排样下料以减少废料、降低成本是冲裁模具设计首先需要解决的关键问题。在同一毛坯和不同宽度板材采用不同排样方式的情况下,产品收得率的对比结果如图2所示。其中:S0为产品表面积。

图2 不同排样方式下产品收得率对比Fig.2 Comparision of production rate with different blank layout methods

在实际生产中许多毛坯为矩形,或可视为矩形形状,Agrawal[16]较好解决了单一下料无约束最优化排样问题,其所提出的算法符合剪切板材的正过程,可以用于确定排样方式,使1张板材上所含毛坯数量最大。崔耀东等[17]提出的拼合法按剪切板材的逆过程生成排样方式,通过对Agrawal算法进行扩展,可同时应用于无约束或有约束排样。

2.2 基于排样思想的坐标型尺寸标注算法

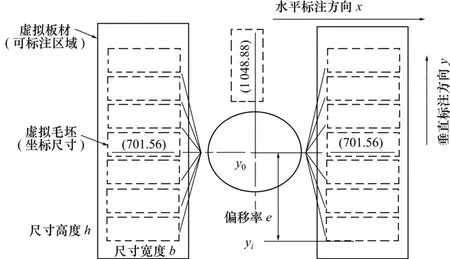

考虑到模具零件工程图中尺寸标注的易读性,对同一结构要素的尺寸尽可能集中标注的原则进行尺寸标注。如图3所示,坐标型尺寸标注包括水平方向上的x方向坐标尺寸及垂直方向上的y方向坐标尺寸2部分。假设不考虑孔周围图形及尺寸,即仅考虑单一孤立孔坐标尺寸的理想标注问题,若将孔四周的临近区域视为虚拟板材即可标注空间,同时利用计算机图形处理技术提取出坐标尺寸的最小包络轮廓线,并将之视为矩形虚拟毛坯,则坐标型尺寸的标注过程与单一尺寸矩形毛坯排样问题一样,为典型的无约束排样最优化问题。在实际模具零件工程图坐标尺寸标注过程中,必须考虑孔周围图形及尺寸的干涉,则上述坐标尺寸标注问题进化成典型的约束排样最优化问题,最终确定在不发生尺寸干涉的前提下坐标尺寸的排放位置。

以垂直方向坐标尺寸标注为例。图3所示为典型的y方向坐标尺寸分布示意图。为提高工程图的可读性,必须保证文本标注不发生重叠干涉,则应对部分所标注的尺寸进行适当偏移处理,其偏移量 e可定义为:

式中:y0为尺寸引出线的起点位置,即孔中心的原始位置;yi为尺寸文本的标注位置。考虑到尺寸标注的易读性,对所标注的尺寸要求偏移后的尺寸标注位置尽量接近其原来的位置,即尺寸自动标注系统的优化目标是在保证尺寸不重叠干涉的前提下,尺寸的偏移量e最小。

如图3所示,图样上的坐标尺寸由尺寸数字文本、尺寸线2部分组成,尺寸文本又由若干字母单元组成,则尺寸文本(即虚拟毛坯)的宽度b可定义为:

式中:n为尺寸文本中字母单元的个数;h为字母单元的高度;r为字母单元的宽高比。

2.3 基于排样思想的坐标型尺寸防干涉最优化模型

图3 竖向坐标尺寸标注分布示意图Fig.3 Layout of datum dimensioning in vertical

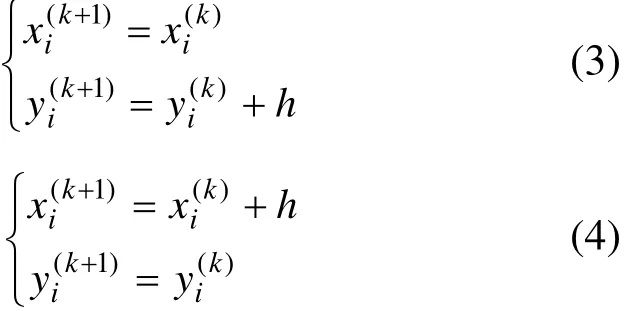

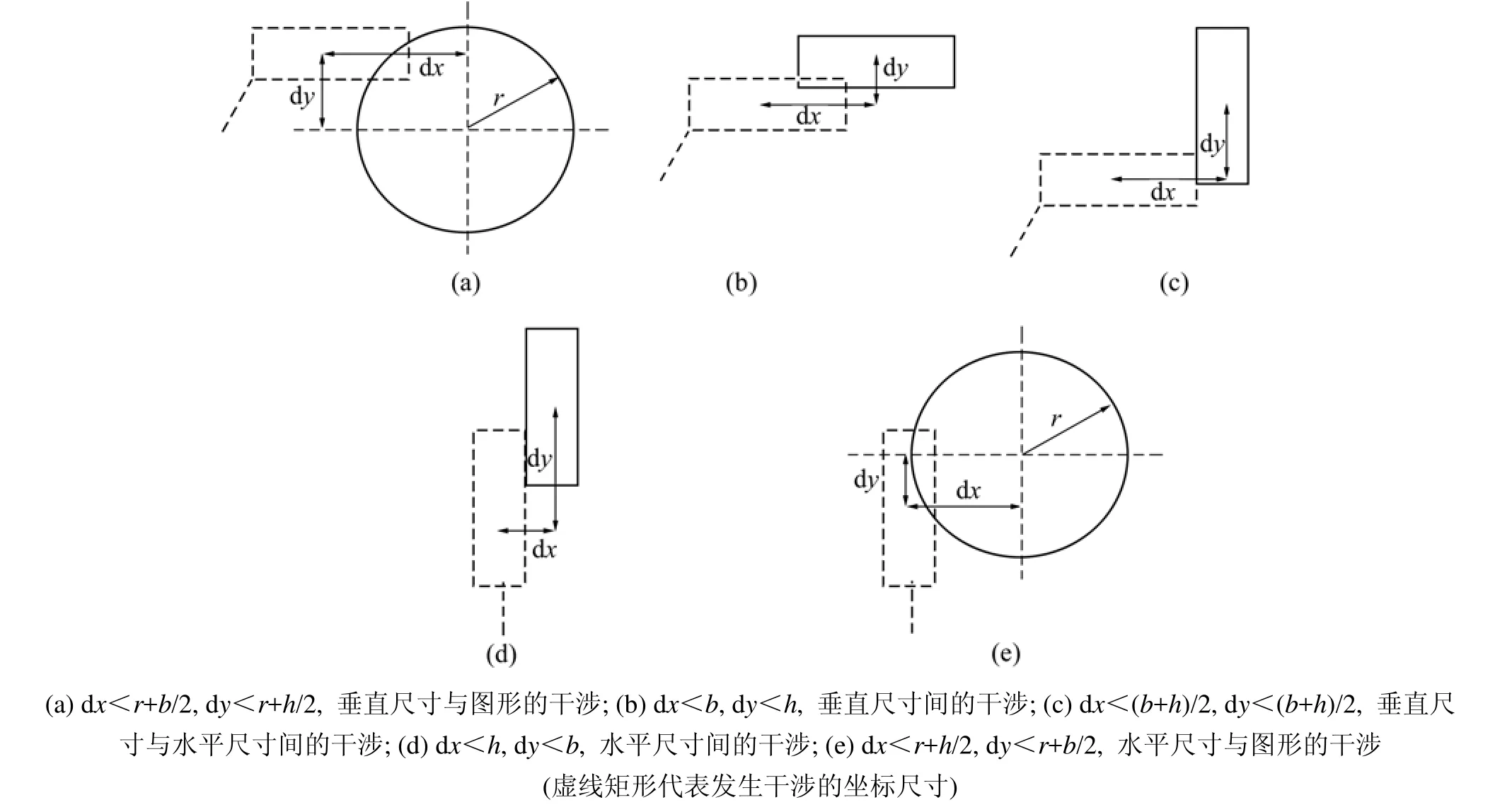

如何对虚拟板材中的空白区域进行填充是基于排样思想尺寸防干涉算法的关键。分别对横向排列(x方向坐标尺寸)和纵向排列(y方向坐标尺寸)进行试探性标注,判断是否能够对其进行填充。将坐标尺寸视为虚拟矩形毛坯进行一维排样,排样规则是:沿垂直方向进行纵向排样,见式(3);沿水平方向进行横向排样,见式(4)。

式中:(xi, yi)为坐标尺寸文本的标注位置;k为尺寸排样的个数;h为尺寸文本的高度。

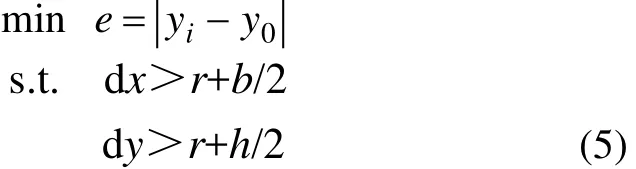

从尺寸易读性的角度出发,尺寸标注应尽可能遵循集中标注原则,即尺寸标注的基本目标是使尺寸标注位置的偏移量最小;尺寸标注的基本约束条件是尺寸与图形、尺寸与尺寸之间不能有相互重叠的干涉区域。以图4(a)为例可得优化模型为:

式中:r为孔半径;dx和dy分别为水平和垂直方向上的尺寸间隔。同理可以推出图4中其他4种标注情况的优化模型。

综合上述分析,现以垂直方向上标注y方向坐标尺寸为例说明基于排样思想的尺寸自动标注算法,具体实现步骤如下:

(1) 对模具零件的CAD图形进行特征识别,提取孔类特征信息,包括孔径及孔中心位置。

(2) 根据标注尺寸文本的大小和位数计算尺寸文本的最小包络轮廓线,即按式(2)给出虚拟毛坯的大小,同时在孔两侧分别确定可标注区的范围,即虚拟板材的高度与宽度。

(3) 根据单一尺寸矩形毛坯进行一维排样。排样规则是沿垂直方向进行纵向排样,同时,按式(1)计算各尺寸的偏移量。

(4) 按式(4)进行干涉检查,确定最佳尺寸标注位置。

同理,模具零件工程图可以按上述方法在水平方向上标注x方向坐标尺寸。

3 算法的软件实现及模具零件工程图自动标注实例

图4 不同尺寸重叠干涉示意图Fig.4 Overlap in different status

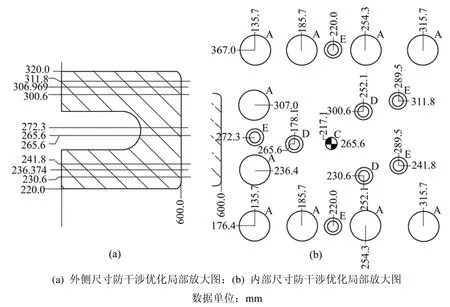

本文提出的基于排样思想的模具零件工程图坐标尺寸防干涉算法,在 AutoCAD软件中采用人工智能型语言 VisualLISP编程实现,并在企业开发的模具CAD软件系统中得到了推广应用[18]。图5所示为不同尺寸防干涉局部放大图,其中:图5(a) 所示为外侧尺寸防干涉的局部放大图,图5(b)所示为内部尺寸防干涉局部放大图。由标注结果可以发现:采用基于排样思想的坐标尺寸自动标注算法,如同二维约束排样一样,标注尺寸可以自动选择和填充在孔四周的空白区域,从而实现尺寸与尺寸间的主动避让,防止尺寸重叠与干涉现象的产生。

图5 钢板结构冲压模具零件工程图标注实例Fig.5 Datum dimensioning in a drawing of stamping part

标注过程无需人工干预即可自动完成整个图面的标注过程,该软件已经集成于企业的模具 CAD软件中并得到推广使用。运行结果表明:采用本文提出的算法很好地解决了尺寸重叠干涉问题,并实现了模具零件工程图的尺寸标注过程的自动化,极大地提高了模具开发效率。

4 结论

(1) 提出了基于排样思想的模具零件工程图坐标尺寸防干涉算法,并以尺寸集中标注来提高工程图可读性为目标,给出了算法的最优化模型,使该算法成为钢板结构类冲压模具零件工程图尺寸自动标注的核心算法,并在工程实践中得到应用。

(2) 采用该方法可实现模具工程图的尺寸自动标注,缩短了模具开发周期,大大降低了工程设计人员的劳动强度。采用该方法可解决尺寸与尺寸、尺寸与图形之间的重叠干涉问题,提高了工程图易读性。

(3) 所提供的尺寸自动标注功能虽然是针对钢板类模具零件工程图所开发的,但它同时也适用于所有具备多孔特征的机械零件工程图的尺寸自动标注问题。

[1] 袁波, 黄钢, 孙家广. 一种尺寸自动布局算法[J]. 清华大学学报: 自然科学版, 2000, 40(1): 61-64.YUAN Bo, HUANG Gang, SUN Jia-guang. Automatic dimension placement algorithm[J]. Journal of Tsinghua University: Science and Technology, 2000, 40 (1): 61-64.

[2] 孙东光, 邓家提. CAD系统智能化尺寸标注沉浸环境的研究与实现[J]. 计算机辅助设计与图形学学报, 2001, 13(9):805-811.SUN Dong-guang, DENG Jia-ti. Research and realization of intelligent dimensioning environment in CAD system[J]. Journal of Computer Aided Design & Computer Graphics, 2001, 13(9):805-811.

[3] 于海燕, 秦鹏飞, 何援军. 机械图样的智能化尺寸标注方法[J]. 工程图学学报, 2000, 21(2): 14-19.YU Hai-yan, QIN Peng-fei, HE Yuan-jun. Method of intelligent approach to dimensioning in mechanical drawing[J]. Journal of Engineering Graphics, 2000, 21(2): 14-19.

[4] Roy U, Liu C R, Woo T C. Review of dimensioning and tolerancing representation and processing[J]. Computer Aided Design, 1991, 23(7): 466-483.

[5] Requicha A A G, Chan S C. Representation of geometric features,tolerances and attributes in solid modellers based on constructive geometry[J]. IEEE J Robot & Automat, 1986, RA-2(3):156-166.

[6] Turner J U. Tolerances in computer aided geometric design[D].New York: Rensselaer Polytechnic Institute, 1987.

[7] Chase K W. Tolerance analysis of 2D and 3D assemblies[EB/OL]. [2010-03-04]. http://adcats.et.byu.edu/reportsandpublications.php

[8] Dori D. Intelligent automatic dimensioning of CAD engineering machine drawings[J]. International Journal of Robotics and Automation, 1990, 5(3): 124-130.

[9] Suzuki H, Ando H, Kimura F. Geometric constraints and reasoning for geometrical CAD systems[J]. Computers &Graphics, 1990, 14(2): 211-224.

[10] Yuen M M F, Tan S T, Yu K M. Scheme for automatic dimensioning of CSG defined parts[J]. Computer Aided Design,1988, 20(3): 151-159.

[11] Chen K Z, Feng X A, Lu Q S. Intelligent location dimensioning of cylindrical surfaces in mechanical parts[J]. Computer Aided Design, 2002, 34(2): 185-194.

[12] Li C L, Yu K M, Lee Y H. Automatic datum dimensioning for plastic injection mould design and manufacturing[J]. Int J Adv Manuf Technol, 2006, 28(2): 370-378.

[13] 周驰, 丘宏扬, 黄珍媛. 利用线性规划解决模具零件自动标注的尺寸重叠问题[J]. 锻压装备与制造技术, 2007, 42(6):86-88.ZHOU Chi, QIU Hong-yang, HUANG Zhen-yuan. The solution of tag overlap in automatic dimensioning of die parts by use of linear programming[J]. China Metalforming Equipment &Manufacturing Technology, 2007, 42(6): 86-88.

[14] 郭俐, 崔耀东. 有约束单一尺寸矩形毛坯最优排样的拼合算法[J]. 农业机械学报, 2007, 38(10): 140-144.GUO Li, CUI Yao-dong. Joining method for generating constrained cutting patterns for rectangles of a single size[J].Transactions of the Chinese Society for Agricultural Machinery,2007, 38(10): 140-144.

[15] 邓冬梅, 周来水, 安鲁陵, 等. 矩形件优化排样的研究[J]. 宇航材料工艺, 2007, 37(4): 15-18.DENG Dong-mei, ZHOU Lai-shui, AN Lu-ling, et al. Research on rectangular packing problem[J]. Aerospace Materials &Technology, 2007, 37(4): 15-18.

[16] Agrawal P K. Minimising trim loss in cutting rectangular blanks of a single size from a rectangular sheet using orthogonal guillotine cuts[J]. European Journal of Operational Research,1993, 64(3): 410-422.

[17] 崔耀东, 黄健民, 张显全. 矩形毛料无约束二维剪切排样的递归算法[J]. 计算机辅助设计与图形学学报, 2006, 18(7):948-951.CUI Yao-dong, HUANG Jian-min, ZHANG Xian-quan.Recursive algorithm for unconstrained two dimensional guillotine cutting problem of rectangular pieces[J]. Journal of Computer Aided Design & Computer Graphics, 2006, 18(7):948-951.

[18] 卢远志, 钟志华, 文桂林, 等. 基于级域搜索思想的模具零件尺寸自动标注方法[J]. 湖南大学学报: 自然科学版, 2009,36(9): 27-30.LU Yuan-zhi, ZHONG Zhi-hua, WEN Gui-lin, et al. Research on the automatic datum dimension for die & mold drawing based on the hierarch-territory contact searching strategy[J]. Journal of Hunan University: Natural Science, 2009, 36(9): 27-30.