核反应堆压力容器及制造

一、核电的发展

随着世界气候变暖等环保压力的加剧,提倡低碳经济、促进绿色发展的呼声日趋高涨。2009年9月,我国在联合国气候变化峰会上宣布,争取到2020年非化石能源占一次能源的比重达到15%。在2009年年底召开的哥本哈根大会上,中国政府承诺到2020年我国单位GDP的二氧化碳排放量将比2005年下降40%~45%。

实现这一承诺的主要途径是发展核能、水能以及风能、太阳能、生物质能等可再生能源。与其他非化石能源相比,核电技术成熟、可大规模提供稳定的电力供应,是最为有效的选择。

自1951年12月美国实验增殖堆1号(EBR-1)首次利用核能发电以来,世界核电至今已有将近60多年的发展历史。截止到2009年年底,世界上已有运行核电机组约441座(包括5座长期关闭机组)、在建核电机组近60座,世界上的核电机组主要分布在北美、欧洲、日本和韩国,如图1所示。核电机组发电量占世界总发电量的16%,世界上已经有近12 000堆 · 年的核电运行经验,运行核电机组的平均役龄达25年。

图1 世界上的核电机组主要分布

目前我国大陆已投运核电机组12座,装机容量共约1 016万kW。国家能源局已核准了12个核电项目,34座机组,总装机容量3692万kW,其中已开工建设25座,其余的也会在2020年以前完工。此外还有近20座机组获准开展前期工作。在全世界在建的近60座核电机组中,我国已成为世界上在建核电规模最大的国家。

二、核电机组

核电机组就是由核反应堆及其配套的汽轮发电机组以及为维持它们正常运行和保证安全所需的系统和设施组成的基本发电单元。一套核电机组如图2。

图2 核电机组

核反应堆是核电站的核心关键部分,链式裂变反应就在其中进行。核反应堆种类很多,核电站中使用较多的是压水堆。

压水堆核电站的基本工作原理:核燃料在反应堆内的设备中发生裂变而产生大量热能,再用处于高压力下的水把热能带出,在蒸发器内产生蒸汽,蒸汽推动气轮机带着发电机一起旋转,电就这样源源不断地产生出来,并通过电网送给用户。

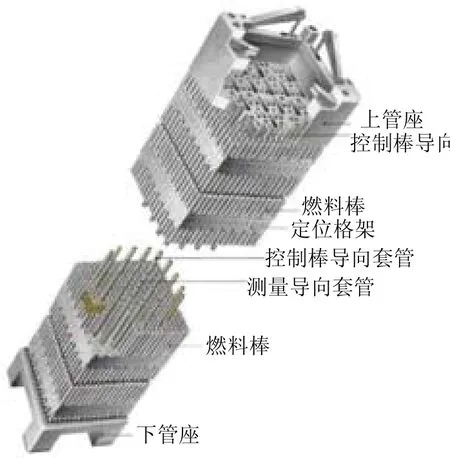

核燃料是把小指头大的烧结二氧化铀芯块,装到锆合金管中,再将300多根装有芯块的锆合金管组装在一起,成为燃料组件如图3。大多数组件中都有一束控制棒,控制着链式反应的强度和反应的开始与终止。

图3 燃料组件

压水堆以水作为冷却剂在一次侧冷却水泵的推动下流过燃料组件,吸收了核裂变产生的热能以后流出反应堆,进入蒸发器,在那里把热量传给二次侧水,使它们变成蒸汽送去发电, 而一次侧水本身的温度就降低了。从蒸汽发生器出来的一次侧水再由一次侧冷却水泵送回反应堆去加热。一次侧水的这一循环通道称为一回路,一回路的高压由稳压器来维持和调节。

三、压力容器的作用

压力容器是核电站反应堆中的心脏设备,其基本作用包括如下三个:

1、作为盛装及包容反应堆堆芯的容器。压力容器不仅起着固定和支撑堆内构件的作用,保证燃料组件按一定的间距在堆芯内的支撑与定位,同时也起到了维持和控制核裂变链式反应的作用。

2、作为反应堆冷却剂系统的一部分。压力容器不仅使高温高压的冷却剂保持在一个密封的壳体内,从而实现核能-热能转换的装置,还承受着一回路冷却剂与外部压差的压力边界的作用。

3、考虑到反应堆内中子的外逸,压力容器的厚壁起到了辐射屏蔽的作用。

一般核电站的设计寿命为40年(目前世界上较先进的第三代核电站的设计寿命已达60年),以及核电站运行时由于冷却剂的循环流动,造成的水对核心设备的冲刷和腐蚀,设备的耐蚀性能与金属的蠕变及老化,在材料的选择上要选用具有高机械强度和在强中子辐射下不易脆化的材料。

压力容器在安全等级上属核Ⅰ级设备,必须具备极高的可靠性和安全性,以保证其在各种工况条件下均能保持安全可靠运行,不致发生容器破坏或放射性冷却剂外泄等严重的事故。

四、压力容器的结构

压力容器是一个立式大开口法兰螺栓联接的圆筒形厚壁容器,本体高约10m(控制棒长度不计算在内),内径约4m,壁厚约0.2m。它由反应堆容器、顶盖、紧固密封件三部分组成。

压力容器主体是一个厚厚的钢质筒形外壳,其底部是焊接的半球形底封头,上部为一个可拆的、用法兰连接和装密封环的半球形上封头,腰部有若干个进水口和出水口接管分别与反应堆各个冷却剂环路的冷段和热段连接。这些接管位于恰好低于反应堆压力容器法兰但高于堆芯顶部的一个水平面上。另外,还有两个中压安注的入口接管,压力容器内是堆芯,堆芯由燃料组件和控制棒组件等构成。压力容器结构如图4。

图4 压力容器结构

水作为冷却剂通过进口接管进入压力容器,并且向下流过堆芯吊篮和容器壁之间的环形空间,在底部转向,朝上流过堆芯到出口接管。

此时水起到了两个作用,一是降低中子的速度使之易于被铀-235吸收,二是带出核燃料反应所产生的热量。

反应堆压力容器法兰和上封头用两道金属密封环密封,密封泄漏借助内环与外环之间的一根引漏接管检测。

压力容器顶部装有控制棒驱动机构,通过上下移动控制棒来改变控制棒在燃料组件中的位置,从而实现开堆、停堆(包括紧急停堆)和调节功率大小的作用。

五、压力容器的制造

压力容器具有尺寸大,壁厚及重量大,焊接、装配及加工精度高,制造过程中需涉及大量光学测量。

1、压力容器驱动管座J形接头自动脉冲氩弧焊接

压力容器顶盖CRDM管座与封头J型接头的镍基合金焊接工艺如图5,早期采用的是手工氩弧焊工艺。如秦山二期2号堆600MW反应堆压力容器,CRDM管座与封头J型接头的焊接工艺采用的就是手工氩弧焊,焊接材料为INCONEL 690合金系统的镍基合金。由于接头空间形状复杂,焊接操作困难,而且焊道表面打磨困难,效率低,焊接质量控制难度大。

图5 压力容器驱动管座J形接头

J型接头镍基合金焊接的要点是J形接头自动脉冲氩弧焊工艺和熔池动态保护、基于最小焊接变形的焊接工艺分析、强制快冷和外力作用下的焊接变形分析、J型接头焊接变形动态测量技术异种金属接头(包括J型接头)堆焊层及焊缝化学成分与微观组织和性能分析、异种金属接头高温试验条件下元素扩散与组织演变规律及性能关联性研究、J型接头30年使用寿命所允许的最大内部缺陷尺寸的评估。

目前国际上多采用先进的自动氩弧焊技术,自动氩弧焊技术首先可大幅提高焊接效率,相比手工焊,效率至少可提高一倍以上;焊道表面成形可减少打磨工作量,焊缝质量可明显提高。更易确定焊接变形的规律,对制定控制焊接残余变形的措施提供了更为有利的条件。

2、进出口接管与压力容器接管段深坡口的焊接

进出口接管与接管段深坡口环焊缝部位厚度大、刚度大,具有相当大的结构应力和焊接应力,易产生焊接变形和裂纹,进出口接管与接管段深坡口环焊缝如图6。

目前国内已经在研究窄间隙马鞍焊缝焊接焊接技术,通过研究可以得到合理的焊接顺序和适时的中间焊后热处理,使之具有焊缝填充金属最少,焊接应力和变形最小的优点。

图6 进出口接管与接管段深坡口环焊缝

3、Inconel690异种金属接管安全端焊接技术

压力容器由于长期在高温、高压、高辐射条件下运行,其接管安全端异种钢焊接接头易受热变应力的长期作用而出现疲劳以致失效,这对焊接接头的综合性能要求就很高。另外,由于接管安全端的焊接是异种金属(Inconel690与不锈钢316L)之间的对接焊,对于焊接工艺和焊接操作方面也是一个挑战。因此,接管安全端异种金属的焊接技术也是目前世界各核电设备制造商研究并力求突破的一个难点。Inconel690异种金属接管安全端焊接如图7。

压力容器Inconel690异种金属安全端焊接技术的关键是窄间隙坡口Inconel690的可焊性和焊接接头的综合性能,窄间隙坡口下Inconel690异种金属低塑性裂纹倾向的评定,三维应力下异种金属接头的断裂行为研究。

图7 Inconel690异种金属接管安全端焊接

目前国内正在通过相关研究,建立异种金属低塑性裂纹判据,形成接头质量控制技术,如最小坡口宽度,不同焊接位置的适应性,冷速、应力、成分波动的控制。

4、压力容器的立式加工

压力容器具有长度大,重量大的特点,以往由于受加工设备的限制,一般压力壳容器组件的最终机加工都采用卧式加工方式,由大型数控镗铣床进行密封面及各部的最终加工。由于这种加工方式难以解决工件因卧置而造成的工件变形,而且卧式加工的工装复杂、加工效率偏低、加工精度也易受到各种因素的综合影响。

图8 压力容器的立式加工

卧式加工方法克服不了由于工件自重而产生的直径变形,因此相关的加工精度要求确实难以保证。同时,由于这种加工方法需要特制的工装刀盘,该刀盘的繁冗结构及过大重量给镗铣床心轴的压力为车削精度的保证带来了难度。顶盖密封面采用立式加工,机床装夹定位相对简便,但顶盖结构更为复杂。两个O形圈密封槽对密封面的机加工提出了严苛的要求。

目前已在研究压力容器组件密封面采用立式装夹加工,将压力容器段组件下封头,坐于立式车铣加工中心工作台的支撑工装上,并辅之于出、入口接管下部的支承面的支撑来进行装夹和校正,卡爪高度达6m,利用高、低卡爪的分别调整方式及支承面的水平调整手段,校正容器法兰接管端密封面平面与机床X轴平行,法兰接管端外圆与机床回转工作台同轴车削密封面。顶盖开口向上,采用数控车铣床加工顶盖密封面、密封槽、销钉孔以及顶盖法兰下平面、定位销孔连接板,也可进行法兰上45只主螺栓孔和2只导向螺孔支承块基准孔的半精加工。

5、压力容器水压试验

水压试验作为压力容器出厂前的承压检验,对判断压力容器制造质量有重要的意义。另外,水压试验涉及面广,持续时间长,整体难度大,具有相当的复杂性和系统性。立式水压试验深坑及水压试验如图9及图10所示。

图9 立式水压深坑

图9 水压试验

压力容器水压试验在于掌握压力容器水压试验和检验的各项技术。针对主螺栓的特点,消化吸收主螺栓预紧要求,选用或定制合适的主螺栓拉伸器;掌握进出口接管机械密封装置和试验用大型工艺装备的技术。通过检测技术研究和模拟试验掌握该项检测关键技术,通过模拟试验验证试验参数,完善应力和变形测试试验规范。研制水压试验用水加热系统和压力试验系统的控制技术。

以上介绍了压力容器本体主体部件制造及压力容器检漏孔的钻孔、M155×4主螺孔钻孔、CRDM 和中子测量管座孔J 型坡口铣加工、压力壳整体起吊、CRDM 管座冷装、格栅板的安装、燃料组件的安装等工序。

六、技术优势

1、本体材料的预热处理

压力容器本体材料为Mn-Ni-Mo系低合金钢锻件,焊前必须预热。低合金钢对接焊要求的最低预热温度为175℃,一般控制在175~200℃左右;在低合金钢表面上堆焊不锈钢,第一层堆焊前预热温度控制在150℃以上,第二层及以后层堆焊前不预热,层间温度都控制在250℃以下。镍基合金堆焊则保持在150℃以上的预热温度,同时层间温度控制在225℃以下。不锈钢或镍基合金(包括堆焊或隔离层)之间焊接或堆焊一般不预热,但当环境温度低于5℃时,要求预热至少15℃。预热范围包括焊接(堆焊)区域及四周至少1.5 倍工件厚度范围或整个工件,预热处理方法采用电红外加热或燃气加热。

2、内壁不锈钢堆焊

(1)筒体、封头、大面积堆焊工艺采用带极埋弧堆焊,焊带规格60×0.5mm。第一层用EQ309L焊带,第二或第二、第三层用EQ308L 焊带。局部带极埋弧堆焊不可实施区域采用直流手工电弧堆焊工艺,第一层用E309L 焊条,第二、三/四层用E308L 焊条。

(2)接管采用钨极氩弧焊堆焊和直流手工电弧堆焊工艺,钨极氩弧焊焊丝规格φ1.2mm,第一层用ER309L 焊,第二及以后焊层使用ER308L 焊丝。直流手工电弧堆焊,第一层用E309L 焊条,第二、三/四层用E308L 焊条。

(3)密封面采用钨极氩弧焊堆焊,焊丝规格φ1.2mm。第一层用ER309L 焊,第二层以后焊层使用ER308L 焊丝。

3、压力容器的起吊翻身

压力容器各零件尺寸大重量重,加工过程中需频繁起吊翻身,为保证安全和对零件表面保护,尤其在容器组件整体翻身竖立以及顶盖组件在泵水时与容器组件的精确吊装就位时必须慎之又慎。因此必须对起吊翻身的手段和措施予以足够的重视。

(1)在零件上装焊“2+1”分布的工艺吊耳,实现起吊,翻身则利用行车的大小钩在空中进行。

(2)筒体组件等的翻身,考虑采用承重300t 的专用翻身设备,筒节先水平放置在翻转设备上,翻转设备通过液压作用或行车提供动力,翻转90°,筒节也随之翻转。采用翻转设备进行翻转,筒节或筒节组件不会因为局部受到较大的翻转作用力产生变形,对筒节及组件的形状保持更加有利。

(3)容器组件最终机加工为立式加工,因此容器组件的翻身可利用主螺孔预加工螺孔起吊,并设计制造一横跨法兰端面,定位在螺栓孔端面和外圆并固定在4只工艺螺栓孔内的梁式吊具,吊具中心孔与行车主钩配合,同时将鞍型支座(弧形面上垫木块)放置在过渡段靠下封头侧下方,供翻身直立时支承。

4、容器法兰和接管段筒体的变形控制

容器法兰-接管段筒体及其6 只出、入口接管包含了容器组件最终机加工的绝大部分加工面,而且又是其中制造工序及热处理循环最长的。因此,如何将容器法兰-接管段筒体在制造过程中的变形控制在一定的范围内,确保各加工面最终的余量分配及堆焊层厚度的均匀性,具有非常重要的意义。

容器法兰-接管段筒体内壁及平面堆焊期间尽可能减少中热次数,同时中热时采用竖式装炉,以减少热处理过程中因自重而引起的变形;考虑到6只出、入口接管较大,同时接管焊缝又靠近接管段筒体端口,极易在焊接过程中发生变形,因此开孔、装焊接管选择在接管段筒体与堆芯筒体组焊成一体后进行为宜;接管孔开孔和装焊接管分三次进行,先开面对面的一只入口接管孔和一只出口接管孔并焊妥两只接管,选取筒体内壁接管附近若干测量基准点,在整个焊接过程中采用机械和光学测量监控筒体变形,并视实际变形情况决定是否一只接管一次焊满,或者两只接管交替焊接。

5、进出口接管的装配

出、入口接管具有较高的方位以及轴向和径向的尺寸要求,以确保出口接管内凸台的最终机加工余量和现场安装时与主管道的顺利对接,因此必须首先从接管装配时加以严格控制。

(1)出口接管内凸台堆焊后在零件状态下先对凸台进行初加工,为后续的装配、变形测量和最终加工时的余量分配提供可靠的测量依据。

(2)开孔装配在法兰接管段筒体和堆芯筒体环缝装焊后进行,以增加开孔区筒体刚性。

(3)分三次开孔和装配,每次开面对面的两只孔。

6、CRDM(热电偶)管座冷装

CRDM 管座冷装是顶盖制造中的一项难点,管座冷装需要使用到许多专用工装辅具,并考虑到各方面因素对最终装配精度的影响,同时需要进行工艺试验作为冷装工艺的支撑。

(1)将一体化顶盖口朝下置于三个高支撑座上,使用另三个矮支撑上的千斤顶校调密封面至水平。调整时在密封面放置光靶,使用全站仪监控,调整密封面各位置高度差至±1.5mm 以内,在法兰面与高支撑之间塞入填隙片填实间隙。撤掉千斤顶,复查以保证顶盖水平度。

(2)制造参考平台工装作为CRDM 冷装支撑座的支撑底面,以及CRDM 高度定位的基准平面。使用前先上立车光平上表面保证平面度±0.5mm以内。将该支撑面置于顶盖的正下方。

(3)制造若干规格的支撑座,并配有若干规格的高度填块,要求能够与支撑座一起组合出13 个高度,以满足冷装时CRDM 管座底面13 种规格的高度要求。工装要求稳定可靠,并能承受CRDM管座冷装时恢复室温后,轴向的伸长对支撑造成的挤压。使用时,将支撑座调整好高度置于相应的顶盖管孔下方。