焦炉煤气燃机电厂燃料系统的设计

潜纪儒,李硕平,许 平,罗 辇

(浙江省电力设计院,杭州 310012)

焦炉煤气是钢铁产业炼焦过程的副产品,其主要成分是 H2和CH4, 并有少量 CO,CO2,N2,O2和其它烃类。根据焦化工艺流程,在煤炭的焦化过程中每生产1 t焦炭产生300~350 m3焦炉煤气(按焦炭级别决定)。其中,只有近一半可以回炉自用,其余必须专门回收,否则只能直接排入大气或燃烧放散[1]。2007年全国总计焦炭产量约3.35亿t,粗略估计,可回收的能量相当于2个西气东输工程设计年供气量。可见,每年产生的焦炉煤气非常惊人,如果不采取有效的措施进行治理或加以利用,而均作为废气对空燃烧排放或直接放散,会严重污染空气,增加温室效应气体的排放。

联合循环发电是焦炉煤气最经济有效的利用方式。将焦炉煤气提炼、净化,作为燃料输入燃机进行循环发电甚至供热,不但可以改善环境,而且提高了能源的综合利用率。

本文结合某燃用焦炉煤气的燃气—蒸汽联合循环电厂,介绍燃机电厂焦炉煤气燃料系统的设计要点。

1 焦炉煤气燃料发电项目简介

某燃气—蒸汽联合循环电厂为焦炉煤气综合利用工程,来自各焦化厂的粗煤气经回收、加压输送至粗煤气柜,经净化后输送至净煤气柜。约46%的净煤气加压后输送至焦化厂,满足焦化厂焦炉自用,剩余的净煤气再送至电厂燃气轮机燃烧做功发电。燃机的排气进入余热锅炉,产生中压蒸汽,换热后的尾气则排入大气。中压蒸汽进入蒸汽轮机做功发电,同时还可以在蒸汽轮机中间抽取部分蒸汽供热。该工程燃气轮机采用美国GE公司生产的PG6561B机组,经改造可燃用低热值焦炉煤气,启动燃料为0号轻柴油,机组装机形式为2套106B机组。

由于焦炉煤气中含有煤焦油、H2S、苯、萘等杂质,煤焦油和萘在高温下可能在燃料供应管路内结垢,造成管路堵塞;H2S和水分子化合成为强腐蚀性的硫酸会腐蚀管道及设备;而重烃会造成燃烧不稳定,积炭堵塞喷嘴[2]。虽然在进入发电系统之前会经过煤气净化处理,包括除焦油、脱硫、脱萘等工艺,但不能完全除去焦炉煤气中的杂质。因此,燃用焦炉煤气联合循环电厂的燃料系统设计,就需要考虑采取必要措施和工艺加以控制,以消除杂质对燃气轮机的影响。

2 系统设计要点

2.1 净煤气中的杂质

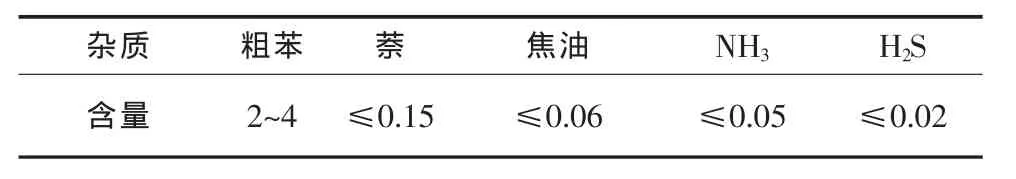

该工程净化后的焦炉煤气储存在气柜中,净煤气干式气柜压力为8 kPa,设计温度为30℃。净煤气成分见表1,杂质含量见表2。

表1 净煤气成分

表2 净煤气中杂质含量 g/m3

根据美国GE公司的要求,燃机入口绝对压力要求为2.273~2.411 MPa,温度要求为143.3~154.4℃。GE公司确认净煤气成分满足要求,但要求进入燃气轮机的焦炉煤气中颗粒质量百分比总含量不超过30×10-6,其中10 μm以上颗粒质量百分比含量不超过0.3×10-6,且杂质中不允许含有液体。

因此,如何满足燃机入口压力、温度的要求以及除去焦炉煤气中的杂质,是工程燃料系统设计的重点。

2.2 焦炉煤气中杂质的处理

净煤气的杂质中,苯在常温下是液体,熔点5.5℃,沸点80.1℃;萘是无色片状晶体,熔点80℃,沸点218℃;焦油在常温常压下是黑色粘稠液体;NH3和H2S均为溶于水的气体。该工程供至发电部分的净煤气约为52 800 m3/h(标况下)。粗略估算,净煤气中苯的含量约为105~210 kg/h,萘的含量约为8 kg/h,焦油的含量约为3 kg/h。

进入燃机前的焦炉煤气需要充分考虑杂质的特性,采取各种措施以消除杂质的影响,使焦炉煤气得以安全可靠利用。

2.3 增压、高温过滤单元的设置

根据燃机入口压力要求,需要设置增压单元。增压后焦炉煤气系统可以考虑2个方案。

方案一:由于增压机出口焦炉煤气的温度较高,而常规的过滤分离器设计温度不超过100℃,因此,先将燃料冷却到小于100℃,经粗过滤、调压、精过滤后,再将燃料加热到燃机所需温度。该方案的缺点是先降温后升温造成能量的浪费,同时系统较为复杂。

方案二:通过匹配合适的增压机出口燃料温度,采用高温过滤器,直接将燃料经粗过滤、调压、精过滤后,送至燃机入口。该方案的优点是系统简单。但由于设计温度较高,设备投资会有所增加。

经论证比较,该工程最终采用方案二。

3 焦炉煤气燃料系统设计

发电厂焦炉煤气燃料系统包括焦炉煤气的增压、粗过滤、调压、加热/补热、精过滤、计量以及辅助系统。

3.1 增压单元

焦炉煤气增压机有往复式、螺杆式或离心式,甚至是轴流式+离心式等多种形式。焦炉煤气增压机通常需满足以下要求:具备宽广的运行范围,以适应燃机变工况的要求;由于焦炉煤气热值较低,能适应较大流量的要求;由于焦炉煤气有毒而且易燃易爆,需具备安全可靠的密封;具有高压比以满足燃机的要求。

经技术经济比选并招标,决定采用往复式增压机。2台机组共设5台50%容量的对称平衡型往复式增压机,4用1备。单台增压机的设计参数为:进口设计压力4 kPa,设计温度30℃;出口设计绝对压力2.7 MPa,设计温度150~155℃;设计流量为29 000 m3/h(标况下)。增压机内设置气量调节系统,以满足燃机快速起停以及升/降负荷的要求。

5台增压机室内布置。从净煤气柜出口的焦炉煤气经入口隔断阀供至增压机房。考虑选取合适的管径和坡度,以减少杂质的堆积和堵塞。同时还需要定期清扫或吹扫管道以除去沉淀杂质。增压机入口设置80目过滤器,可以对进入增压机内的杂质或颗粒(包括苯、萘和焦油)进行粗过滤以保护增压机。增压机出口的焦炉煤气分别经逆止阀和电动球阀汇总至焦炉煤气母管,然后进入过滤分离单元。在母管上设置紧急关断阀,用于发生火灾时紧急切断焦炉煤气气源。

3.2 粗过滤单元

增压机出口设计温度为150~155℃,此时,残余杂质均为液体或气体。粗过滤单元采用2台过滤分离器,1用1备,每个过滤分离橇块的设计处理量为2台机组的总流量。过滤分离器的设计温度为160℃,采用2级处理,第1级采用可更换和清洗的过滤元件利用滤网过滤原理除去固体杂质,能100%过滤3 μm以上的固体微粒;第2级利用叶片挡板除去焦炉煤气中的液滴,能100%过滤10 μm以上的液滴。

经过增压机入口的过滤器和粗过滤单元后,净煤气中3 μm以上的固体微粒和10 μm以上的液滴已经被全部除去。

3.3 调压单元

经过粗过滤的焦炉煤气进入调压单元,该单元设置3条调压支路,2用1备,每条调压支路的流量设计按1台机组考虑。由于焦炉煤气温度较高,并且杂质中可能存在的萘和焦油会堵塞自立式调压器的指挥器[3],因此,调压支路采用调节阀进行压力调节。调节阀的流量调节范围1%~100%,调压精度≤±1%。调节阀之前设置安全切断阀,可以实现紧急情况下的气体截断。调节阀之后设置检修隔离球阀。

3.4 加热/补热单元

考虑到管路温降以及焦炉煤气经调压后温度会小幅降低,为满足燃气轮机对进口燃料气体温度的严格要求,焦炉煤气在调压后设置加热/补热单元,采用1套电加热装置,满足2台机组设计流量下温升5℃的要求。同时,加热器设置旁路系统。

3.5 精过滤单元

焦炉煤气经粗过滤、调压、加热/补热之后将进入燃气轮机进行燃烧,为使燃气轮机更经济安全的运行,在加热单元之后设置精过滤单元,2用1备,采用旋风分离加滤芯分离的方式,过滤精度为5 μm。经过滤器至燃机的管道和管件均采用不锈钢材料。

3.6 计量单元

焦炉煤气经精过滤单元出口母管分别供至2台燃机的燃气模块。在燃机燃气模块前设置计量单元,1台机组1套,不设备用。采用孔板流量计对焦炉煤气进行计量,同时配置流量计算、差压、温度补偿等设备。孔板流量计的精度为1%,性能试验时需更换为0.5%精度的流量计。为便于检修,流量计设旁路阀,流量计前后设手动隔离球阀。

3.7 辅助系统

焦炉煤气燃料系统按压力等级不同分别设置放散母管。各设备上均设有安全放散阀,以保证设备本身不超压。设备上或连接的管路上还设有手动放散阀,用于停机检修时将该设备或管道内的存气放空。安全放散阀和手动放散阀分别接入放散母管,所有放散母管引至放散塔内集中放散,放散塔采用高空排放式。

燃机前设有泄压放空管,接入放散母管。泄压放空用于在电厂重大事故时,紧急关断阀关闭后,尽快将管道内的存气放空。泄压放空管路上设有电动隔离球阀、手动隔离球阀各1只,其中手动隔离球阀为全开阀。

焦炉煤气燃料系统在设备通气前或每次检修后都要进行氮气置换处理。置换通常利用各单元的隔断阀门分段进行,先用氮气将管道内的空气排空,在排气口处连续检测3次,间隔5 min,每次检测出的氮气体积百分比浓度大于98%,即置换合格,然后用天然气将管道内的氮气排出,直到排气口处检测出有天然气为止。

3.8 控制系统

焦炉煤气燃料系统所有测量和控制设备及就地仪表和控制器,都配置远传到辅控网或DCS系统所需的通讯或硬接线接口信号,并做到就地无人值班。控制系统采用可编程控制器(PLC)对焦炉煤气燃料系统进行控制。焦炉煤气燃料系统通过通信接口与电厂辅控网络通讯连接,运行人员通过设在集中控制室的辅控网络操作员站对焦炉煤气燃料系统进行集中监视和控制及运行管理。

由于焦炉煤气是无色有臭味的有毒气体,在常温常压下比空气轻。为保证安全,在焦炉煤气燃料系统各模块最有可能发生泄漏的区域设置可燃气体浓度探测器,可以连续检测环境空气中存在的微量可燃性气体,当环境空气中可燃性气体的含量达到警戒值时,即能发出报警信号。

4 结语

焦炉煤气燃机电厂燃料系统将焦炉煤气作为燃料输入燃机进行循环发电甚至供热。在系统设计过程中考虑设置增压、高温过滤单元以满足燃机入口压力、温度的要求,并在系统流程各单元中充分考虑燃气中杂质的特性,采取各种必要的措施和工艺消除杂质对燃气轮机的影响。目前,该工程还处于建设阶段。燃料系统的设计还需要在调试、试运行过程中予以检验、完善。

[1]魏惠芳.在山西兴建燃气—蒸汽联合循环电厂的必要性和可行性探讨[J].科技情报开发与经济,2007,17(11)∶140-142.

[2]陈福元,张小军.浅析焦炉煤气杂质对输配系统的危害及其对策[J].炼焦与制气,1995,4∶28-34.

[3]吴涛,刘志东.焦炉煤气调压器常见故障及解决办法[J].煤气与热力,2007,9(9)∶54-55.