亚麻油提取工艺的研究进展

1 前言

亚麻籽油中的不饱和脂肪酸高达70%以上,其中油酸含量10%-30%,亚油酸含量10%-30%,α-亚麻酸含量45%-65%[1]。α-亚麻酸在心血管疾病的防治、降低血液胆固醇、增强机体免疫力、延缓衰老等方面具有重要作用[2,3]。亚麻籽油是从亚麻籽提取的,提取工艺的主要评价指标是油的得率(提出油的质量/亚麻籽质量)或提取率(提出油的质量/亚麻籽含油质量)。本文对亚麻油的提取工艺进行了综述。

2 亚麻籽油提取工艺

2.1 压榨法

压榨法是食用油的基本制作工艺。压榨法的提取工艺如图1所示。

图1 压榨法工艺Fig.1 Technologyofmechanical pressingmethod

压榨法是靠物理压力将油脂直接从油料中分离出来,分为热榨法和冷榨法。压榨全过程不涉及任何化学添加剂。冷榨则在自然条件下直接加工,冷榨法能够保证产品的安全、卫生,天然营养不受破坏,是理想的加工方式,但是出油率低。热榨需要将原料炒熟,出油率相对于冷榨法较高,但油的色泽较暗。

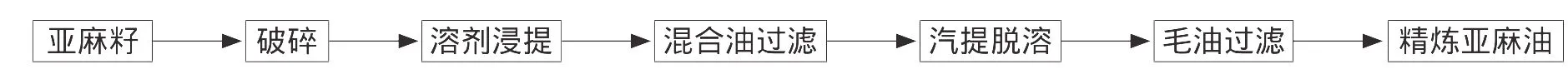

2.2 溶剂浸提法

溶剂浸提法是采用溶剂油将油脂原料经过浸泡后,进行高温提取,经过“六脱”工艺(即脱脂、脱胶、脱水、脱色、脱臭、脱酸)加工而成。常用溶剂有六号轻汽油、石油醚等。亚麻籽除可以直接浸出制油外,还可以将压榨后的饼粕作为原料进一步浸出制油,最大限度地提取亚麻籽中的油脂。另外,溶剂浸提法还可以有效地脱除毒性物质-氰苷。溶剂浸出法的工艺如图2所示。

图2 浸出法工艺Fig.2 Technologyofimmersion method

李高阳[4]采用正己烷-乙醇-水三元双液相体系同时提取亚麻籽中油脂和脱除氰苷。最佳条件为:料醇比 1:3.4(w/v);料烷比 1:5.4(w/v);提取时间 78.5min;NaOH 浓度 0.12%(w/v),温度55℃;乙醇浓度85%(w/w)。此工艺下亚麻籽提油率为45.1%,氰苷脱除率为96.8%。

近年来在溶剂浸提法中使用强化技术也有了不少尝试。超声波对油脂萃取分离的强化作用主要源于其空化效应,而超声空化又引起了湍动效应、聚能效应、微扰效应和界面效应,因而超声波可强化萃取分离过程的传质速率和效果,从而有利于油脂的提取[5,6]。许晖[7]分别采用正己烷,石油醚和乙酸乙酯对亚麻籽油提油。发现正己烷提取亚麻籽油得率较高,石油醚和乙酸乙酯对亚麻籽油提取得率相差不大。在50-65℃之间,随着提取温度的增加,亚麻籽油得率增大,这是由于温度的提高增加了溶剂分子和油脂分子的动能,促进扩散作用的进行。超声波功率增加,亚麻籽油得率增大,超声波功率达到60 W时,超声波产生的空化作用达到一定限度,提取率不再上升。比较分析4个因素对亚麻籽油提取的影响大小,依次为提取时间>料液比>提取温度>超声波功率。确定以石油醚为提取液的超声波辅助提取亚麻籽油的较佳工艺参数为:液料比10 mL/g,提取温度60℃、提取时间35 min、超声波功率60 w,在该工艺条件下提取三次亚麻籽油,得率为45.75%,提取率达93.27%。

杜双奎[8]等还考察了亚麻籽破碎粒度对出油率的影响。随着油料粒度的减小,出油率呈增大趋势。油料粒度在50-60目时,出油率增大幅度小,这是因为物料粒度越小,溶剂和物料接触面积越大,有助于原料中油的提取;但随着物料粒度不断的减小,液体表面张力作用阻止了溶剂的浸入,阻碍了油脂的浸出提取,因此出油率变化平缓。溶剂用量越大出油率越高,但液料比超过1:8时出油率没有提高。随着超声波功率的增大,出油率呈现上升趋势。功率大于300 w时,出油率增大迅速。提取温度对出油率的影响最大,料液比、浸提时间影响次之,超声波功率的影响最小。经过优化的工艺条件为:料液比为1:8(W/V)、提取温度为40℃、超声波功率为240 w、浸提时间为20min.其得油率为39.57%。

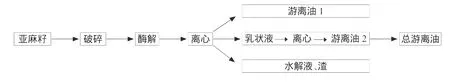

2.3 生物酶法

酶法提油工艺是一种新兴的提油方法。在植物油料中,油脂存在于植物油料的细胞内,并通常与其他大分子(蛋白质和碳水化合物)结合存在,构成脂蛋白、脂多糖等复合体。只有将油料的细胞结构及油脂复合体破坏,才能取出其中的油脂[9]。

酶法提油主要原理是在机械破碎的基础上。采用对油料种子细胞组织以及对脂多糖、脂蛋白等复合体具有降解作用的酶(如纤维素酶、半纤维素酶、果胶酶、淀粉酶、葡聚糖酶、蛋白酶等)处理油料。酶对细胞壁的破坏,以及对脂多糖、脂蛋白的分解作用,使植物细胞内有效成分游离,从而提高出油率。且处理条件温和,生产安全[10-12]。生物酶法的提取工艺如图3所示。

陈晶[13]考察了影响油的提取率的因素,主要有酶的种类,料液比,酶添加量,酶作用时间和pH值。

图3 生物酶法工艺Fig.3 Technologyofenzymatic method

单一的酶对提高游离油得率作用有限,因为植物细胞壁是以纤维素为骨架,并与半纤维素、果胶及蛋白质等大分子结合而成,加入碱性蛋白酶和复合纤维素酶得油率最高。油的得率与酶的加入顺序有关:加碱性蛋白酶,再添加复合纤维素酶,游离油得率较高。

当料液比增加时,底物浓度和酶浓度都相应提高,反应速度加快,游离油得率有所增加。但料液比太高,浆料粘度增大,体系流动性较差,影响了酶和底物的作用。

蛋白酶的添加能有效提高游离油的得率。当加酶量增加到1.0%时,游离油得率增加缓慢,继续增加酶量,对游离油得率影响不大。纤维素酶可降解细胞壁的纤维素骨架,添加的越多,植物细胞壁崩溃的越彻底,越有利于细胞壁内的有效成分游离,提高胞内物质的提取。当纤维素酶的添加量达到1.0%后,继续提高浓度对油的提取率影响不大。因此,蛋白酶和纤维素酶的最佳添加量都为1.0%,

酶作用时间的增加,植物细胞壁逐渐降解,酶与底物反应越彻底,油的释放也会相应增加。但提油时间过长,会导致油品质的下降。

研究表明亚麻籽以1:5的比例与水混合,温度为60℃,用NaOH调节pH到9.0,然后添加1.5%的碱性蛋白酶,反应5h后,调节温度到50℃,用HCl调节pH到5.0,然后添加1.5%的复合纤维素酶,再反应5h后,最终的游离油提取率为82.26%。

吴素萍[14]认为各因素的显著影响顺序为酶解时间>酶解温度>加酶量>浸提时间。

生物酶法的优点是游离油得率高,无溶剂残留,油品质较好。但提取条件要求严格,且提取时间长。

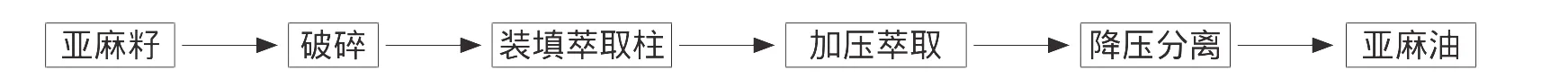

2.4 超临界萃取法

一种流体(气体或液体)当处在高于其临界点的温度和压力下,被称之为超临界流体((SCF)。研究表明采用超临界萃取法亚麻籽油得率可达33%,比传统压榨法得油率提高8%[15]。影响萃取结果的条件有萃取压力、萃取温度、二氧化碳流量、夹带剂等。张志强[16]认为超临界CO2萃取胡麻籽油的主要影响因素是萃取压力,萃取温度、萃取时间和CO2流量对实验结果的影响均不显著。经过条件优化得率可达36.7%。超临界萃取的工艺如图4所示。

图4 超临界萃取工艺Fig.4 TechnologyofSCF extract method

超临界CO2流体的密度随着压力的升高而增大,特别是在接近临界点时,压力的微小变化会引起密度几个数量级的明显变化。增加压力可以增加CO2的密度,减少物质间传质距离,有利于萃取。但是随着压力的提高,流体的粘度也增加,使得流体的传质速率下降。再者过高的萃取压力会增加设备的耐高压要求,使生产成本明显提高,同时萃取率增加也有限。研究表明[16,17]萃取压力为30-40 MPa时效果较好。

二氧化碳的流量增加,流体流速的提高增加了流体的湍流和扰动,增加了溶质与流体分子间的碰撞机会,强化了传质过程,有利于萃取速率和萃取收率的提高[18]。王文侠[18]的研究表明,当CO2流量达到一定量时,亚麻籽油脂的萃取量达到最高值,继续加大流速亚麻籽油的萃取量反而减小。这是由于当CO2流量增加时,CO2流速增大,超临界CO2流体在萃取釜中与原料接触时间相应减少,不利于萃取能力的提高。

温度对实验的影响比较复杂,主要表现在两方面:一是提高萃取温度,超临界流体的密度会降低,待萃组分的溶解度降低。但温度升高时,单位体积流体内,达到缔和能以上的CO2分子数增加,只有与溶质分子缔和的CO2分子达到一定数目时,溶质才能溶解在超临界流体中,溶解度才会增加,适当提高温度有利于萃取。另外提高温度可以提供待萃取组分克服其解离时势垒所必须的热能,同时也有利于提高其挥发度和扩散能力,改善传质能力。因此,萃取温度对萃取效率的影响常常有一个最佳值。经过条件优化,在萃取压力为40MPa,萃取温度为50℃,CO2流量为50kg/h的条件下,仅需萃取90min,提取率就可达80.18%[19]。

超临界流体萃取技术作为新型分离技术,具有萃取效率高、传质快的特点,同时又具有无毒、无害、无残留、无环境污染、避免产物氧化和萃取温度低等优点。敏性物质的分离提取,与传统分离工艺流程相比不但流程简化,而且能耗低。但由于必须在高压下操作,设备及工艺技术要求高,投资比较大。

3 总结

富含α-亚麻酸的亚麻籽油是世界上最受青睐的保健食用油之一。亚麻油的提取方法丰富多样,由于压榨法的工艺简单、技术要求低,因此是目前亚麻籽油的主要提取方法。溶剂浸提法的缺点是中间夹杂了有机溶剂,为后续的精炼增加了困难。生物酶法和超临界萃取作为新的提取技术具有广阔的前景。尤其是超临界萃取,工艺简单,完全无污染,可望成为大规模制取食用亚麻油的方法。

[1] 郭忠贤,赵毅,苏占明,等.亚麻籽油的开发利用[J].农产品加工,2005,36(4):74-75.

[2] 李璇,郑建仙.脂肪与心血管疾病相互关系最新进展及对食品工业的指导意义[J].食品与发酵工业,1998,24(1):74-79.

[3] 陈见南.国外亚麻籽保健作用综合研究和应用近况[J].中国医药情报,2001,7(3):54-56.

[4] 李高阳,丁霄霖.用正己烷-乙醇-水三元双液相从亚麻籽提油脱氰苷[J].农业工程学报,2006,22(12):205-210.

[5] 郭孝武.超声波技术在油脂加工提取中的应用[J].中国油脂,1996,21(5):36-37.

[6] Stanisavljevic I T,Lazic ML,Veljkovic V B.Ultrasonic extraction of oil from tobacco (Nieotiana tabacuml L.)seeds[J].Ultrasonics Sonochemistry,2006,10(3):l-7.

[7] 许晖,孙兰萍,李善菊,等.超声波辅助提取亚麻籽油的工艺条件优化[J].中国粮油学报,2009,24(7):66-68.

[8] 杜双奎,于修烛,王青林,等.超声波辅助提取亚麻籽油的研究[J].中国粮油学报,2009,24(4):70-73

[9] 李桂英.水酶法提取菜籽油的研究[J].中国油脂,2005,30(10):33-35.

[10] 贾振宝.利用酶处理提高油的浸出量[J].西部粮油科技,2002,27(5):20-21.

[11] 刘志强.酶法处理对花生水剂法制油的影响[J].西部粮油科技,1999,24(2):21-23.

[12] 王雪飞.不同细胞破壁酶提取米糠蛋白的研究[J].西部粮油科技,2003,28(3):34-36.

[13] 陈晶,许时婴.亚麻籽油的水酶法提取工艺的研究[J].食品工业科技,2007,28(2),151-154.

[14] 吴素萍,刘敦华.水酶法提取胡麻籽油工艺条件的研究[J].中国油脂,2007,32(2),19-22.

[15] 于红宇.亚麻籽油的超临界CO2萃取及GC-MS分析[J].中药材,2002,25(4):264

[16] 张志强,冯双青,王宁峰,等.胡麻籽油超临界CO2萃取条件的优化[J]青海大学学报,2008,26(3):55-56

[17] 于长青,王宪青,肖凤娟.超临界CO2萃取亚麻籽油工艺参数研究[J].黑龙江八一农垦大学学报,2005,17(3):73-75.

[18] 陈元,杨基础.超临界二氧化碳萃取亚麻籽油的研究[J].化学工程,2003,31(1):22-25.

[19] 王文侠,张慧君,任健.超临界二氧化碳流体萃取亚麻籽油的生产工艺研究[J].食品工业科技,2009,30(7):232-234.