氚在真空贮存容器材料中的吸附和渗透行为

程贵钧,彭述明,龙兴贵,杨本福,黄 刚,孙洪伟,刘文科,王维笃,罗顺忠

(中国工程物理研究院 核物理与化学研究所,四川 绵阳 621900)

在加速器或其他研究用氚靶的使用过程中,需使用贮存容器对氚靶进行转移或真空贮存。贮存期间,氚靶中的氚会与贮存容器材料发生相互作用。这种相互作用的第一步总是吸附,即氚在材料表面的吸附,而后通常是其在材料中的扩散和渗透[1]。这种渗透将导致氚在构件中的滞留,造成对材料的辐照损伤、产生氢脆,并造成氚对环境的污染。因此,开展氚在贮存容器材料中的吸附和渗透行为研究,对于氚安全防护、氚操作系统的优化设计等具有十分重要的意义。

关于氚与材料的相互作用研究,研究者大多针对聚变堆结构材料和氚处理设备的各种候选材料[2-5]。在这些研究中,一般以不锈钢为首选材料,并采用热解吸的方法研究氚在不锈钢中的吸附、解离以及扩散等行为。文献[6-9]还采用热解吸的方法分析了氚在不同材料中的吸附容量和吸附形态。鉴于此,本工作拟针对真空贮存容器材料(不锈钢和陶瓷)中氚的吸附行为,采用文献[7]的流气式热解吸方法,对贮存氚靶约4 a和20 a的两个贮存容器的结构材料和垫片材料中氚的吸附行为和化学形态等进行研究。

1 实验方法

1.1 样品制备

实验采用的氚靶贮存容器(φ60 mm×70 mm)结构示于图1。容器外壳材料为316 L不锈钢,厚度为2 mm。将316 L不锈钢和陶瓷分别制作成φ60 mm×2 mm和φ40 mm×5 mm形状的垫片,置于容器内。贮存的氚靶初始氚活度分别为2.6×1011Bq和2.3×1011Bq。按图1所示将氚靶固定于容器中,抽真空至10-4Pa后密封,于室温下保存,保存时间分别为4 a和20 a,以下分别简称为1号和2号样品。

图1 氚靶贮存容器示意图1——密封盖;2——不锈钢(外壳);3——陶瓷垫片;4——氚靶;5——不锈钢垫片

由于贮存容器体积较大,其外壳材料中氚活度的测量采用切削取样的方法,即从外表面削下约0.2 mm厚的铁屑进行热解吸分析;垫片样品则进行整体热解吸分析。

1.2 表面氚污染分析

1.3 材料中氚吸附量分析

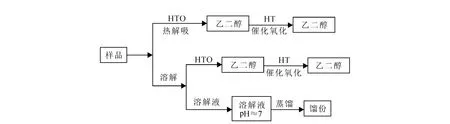

采用文献[6]的流气式热解吸方法,分析贮存容器外壳和垫片材料中氚的吸附容量和化学形态,分析流程示于图2。该分析流程主要包括两个步骤。

第一步,将样品热解吸至1 273 K,测量样品热解吸过程中释放的氚量。样品升温过程中,解吸出的H TO直接被乙二醇捕集,HT则氧化为HTO后被乙二醇捕集。然后采用液体闪烁计数器测量两个乙二醇鼓泡器中氚的活度,这两个乙二醇鼓泡器中氚活度之和即为样品解吸出的氚量。

第二步,将经热解吸后的样品(陶瓷除外)溶解,反应产生的H TO和H T的测量方式与热解吸过程一致;溶解液则经过中和后进行蒸馏。最后用液体闪烁计数器测量乙二醇鼓泡器和馏份中氚的活度,该氚活度之和即为样品中氚的残留量。

两个步骤测得的氚量即为材料中氚的吸附量。采用该分析流程,还可区分出氚在材料中的化学形态。

1.4 贮存容器氚渗透速率测量

将密封的氚靶贮存容器装入不锈钢制的样品钟罩内,采用含少量氢(1%)的惰性载气He将从贮存容器渗透出的氚载带出来,其HTO和HT的捕集和测量方法与上述热解吸过程一致。这部分氚即为一定时间内氚靶贮存容器向外环境渗透的氚量。

利用氚在不锈钢材料中的渗透模型,还可计算出该实验条件下氚向外环境的理论渗透速率。这就需要测量贮存容器气相中氚的浓度:在一密闭的容器中开启贮存容器,平衡一定时间后用高灵敏度电离室测量该密闭容器中氚的活度,即可计算出该贮存容器气相中氚的浓度。

光绪二十二年(1896年),山西巡抚胡聘之改令德堂书院为山西省会学堂,书院山长改为学堂总教习,并聘请两名西学副教习来并,仿照京师大学堂章程,中、西并课,学生在经史必修课外,还须在新增设的时务、农工物产、地理兵事、天算博艺等四门课程中选修其中一门,此举成为山西近代教育史上的一件大事。 同年胡聘之又向清政府提出开办山西武备学堂的申请,得到批准后,旋即在太原校场东选定学堂地址,并派专人购置教学设备,聘请教习,教习学生。 终因戊戌变法失败而搁浅。[5]

图2 氚活度分析流程

2 结果与讨论

2.1 表面氚污染

采用擦拭法测得的贮存容器表面氚活度列于表1。在氚靶贮存期间,一部分氚释放至容器气相中,并不断通过容器外壳材料往外表面渗透。该释放氚在容器中以HT或 T 2分子形式存在,它们与表面的水发生同位素交换反应,生成HTO(表面)。因此,表1中所测得的表面氚中,绝大部分为HTO。由于HTO的毒性远大于HT和T2,因此,对操作人员的辐射防护非常重要。

2.2 材料中氚吸附

2.2.1 外壳材料中的氚吸附

在贮存期间,氚靶中的氚不断释放至贮存容器腔体中,并通过吸附和渗透不断在其外壳材料中积累。实验测得的贮存容器外壳材料中氚的吸附量列于表2。由表2可以看出,作为外壳材料的不锈钢中氚活度为106Bq/g量级;在热解吸至1 273 K过程中,99%以上的氚脱附出来,氚残留量不足1%。脱附的氚中,H TO占90%以上。

表1 贮存容器表面氚活度

2.2.2 垫片材料中的氚吸附

由于氚的渗透性,垫片材料也会吸附一定量的氚。实验测得的垫片材料中吸附的氚活度列于表3。表3数据表明,垫片材料吸附的氚活度也达到了106Bq/g量级。在吸附的氚中,陶瓷材料中的H TO比例相对较高,这与陶瓷的多孔性结构有关。

2.3 贮存容器的氚渗透速率

2.3.1 氚渗透速率监测结果

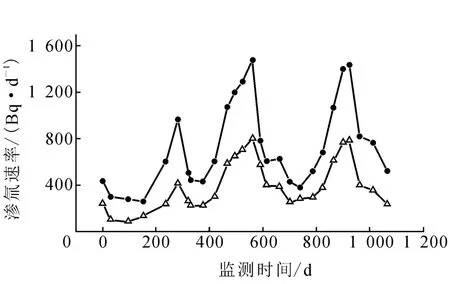

测得的氚靶贮存容器渗氚速率与测量时间的关系示于图3。由图3可以看出,2号样品比1号样品渗氚速率高约1倍。两个样品的渗氚速率在100~1 450 Bq/d范围内波动,随季节显示出周期性变化,其最高渗氚速率约为最低的4倍。这种变化主要是由季节温度的差别引起的。因此,在贮存氚靶时,降低温度可明显减少氚向环境的释放。

表2 贮存容器外壳材料中的氚活度

表3 垫片材料中的氚活度

图3 氚靶贮存容器氚渗透率与监测时间的关系△——1号样品;●——2号样品

2.3.2 氚渗透机制

实验测得贮存容器气相中氚的浓度:1号样品为7.6 MBq/L,2号样品为20.1 MBq/L。这就是氚靶在贮存期间释放至容器气相中的氚量。

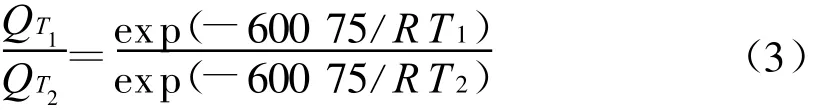

氚进入贮存容器的气相后,可通过不锈钢壁向外环境渗透。氚在不锈钢中作间隙原子扩散,具有很高的渗透速率。其渗透速率Q由下式表示:

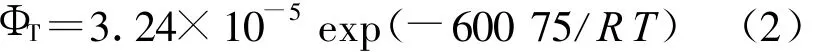

(1)式中,ΦT为氚在不锈钢中的渗透系数;S为渗透面积;ΔP为渗透压力;Δx为不锈钢厚度。其中,氚在不锈钢中的渗透系数ΦT[10]为:

(2)式中,R为气体常数,R=8.314 J·K-1·mol-1;T为温度(K)。

在其它条件相同时,可以根据(2)式计算出不同温度下的渗氚速率之比:

假设夏天的贮存温度T 1=298 K,冬天的贮存温度T2=283 K,代入(3)即可算出夏天与冬天贮存条件下的渗氚速率之比为 3.6,这与

2.3.1 节实测的春夏氚渗透速率之比吻合。

根据上述实验测得的贮存容器气相中的氚浓度,采用理想气体状态方程,可计算出一定温度下该容器中氚的分压P1。由于外环境中氚的本底低于1.0 Bq/m3,可近似认为容器的表面氚分压 P0≈0。则 氚的渗 透压力 ΔP=P1-P0≈P1。

贮存容器几何参数:厚度 Δx=2.0 mm,渗透面积S=1.88×10-2m2。由(1)式和(2)式可计算出一定温度下该容器的氚渗透速率Q(mol/s)。

根据氚放射性活度与物质的量的关系:A=2·N·ln2/T1/2,可计算出该贮存容器的氚渗透速率Q'(Bq/d)。其中,A为氚的放射性活度;N为氚的物质的量;T1/2为氚的半衰期,取12.32 a。

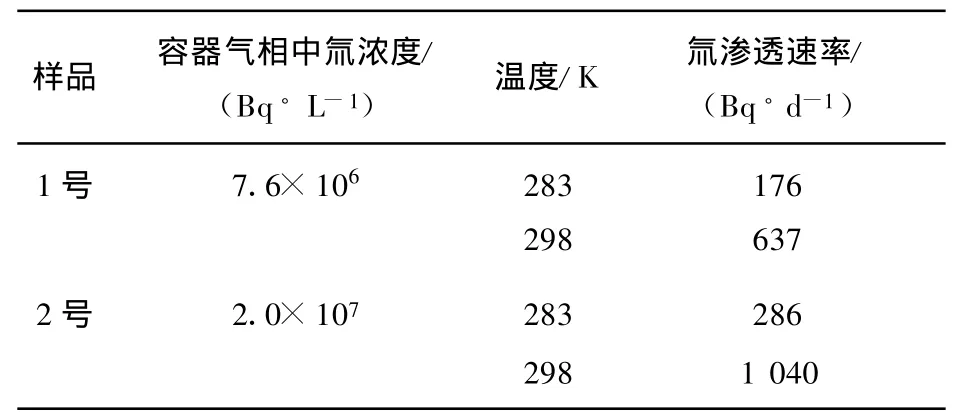

两个贮存容器分别在283 K和298 K下的氚渗透速率的理论计算值列于表4。表4数据表明,2号贮存容器的渗氚速率比1号略高。其中,1号贮存容器在冬季温度(283 K)时向外环境的渗氚速率理论值为 176 Bq/d,实测值为100~250 Bq/d;夏季温度(298 K)时理论值为637 Bq/d,实测值为400~800 Bq/d。2号贮存容器在冬季温度(283 K)时向外环境的渗氚速率理论值为286 Bq/d,实测值为250~400 Bq/d;夏季温度(298 K)时理论值为1 040 Bq/d,实测值为1 000~1 500 Bq/d。这些数据的获得对氚靶贮存实验室环境的要求和人员的辐射防护具有重要的参考意义。

表4 室温条件下贮存容器的氚渗透速率

3 结 论

对贮存氚靶分别为4 a和20 a的两个316 L不锈钢容器及其垫片材料中氚的吸附行为进行了研究,并对氚在贮存容器材料中的渗透行为进行了分析,得到如下结论:

(1)氚贮存容器材料内表面吸附氚后,一部分会向材料晶格内扩散并滞留下来,一部分则透过材料向外环境渗透。

(2)热解吸过程中,不同材料中释放出的HTO比例不一致,一般多孔性的陶瓷要高于不锈钢。

(3)温度是影响氚从贮存容器向外环境渗透的主要因素之一。

[1] Saeki M,Hirabayashi T,Aratono Y,et al.Chemical behaviour of tritium in/on vasions materials[J].Fusion Technology,1992,21:806-811.

[2] Dickson RS,Miller JM.Sorption of tritium and tritiated water on coustruction materials[J].Fusion Technology,1992,21:850-855.

[3] Hirabayashi T,Saeki M.Sorption of gasous tritium on the surface of type 316 stainless steel[J].Journal of Nuclear Materials, 1984, 120:309-315.

[4] Antoniazzi AB,Shmayda WT.Decontamination of stainless steel[J].Fusion Technology,1992,21:867-871.

[5] Hirabayashi T,Saeki M,Tachikawa E.Thermal desorption study of thesurfaceinteraction between tritium and type 316 stainless steel[J].Journal of Nuclear Materials,1984,126:38-43.

[6] 程贵钧,曹小华,杨本福,等.中子辐照后6Li-Al合金靶片中氚的测量方法研究[J].原子能科学技术,2004,38(1):25-28.

[7] Sugiyama K,Tanabe T,Masaki K.Tritium distribution measurement of the tile gap of JT-60U[J].Journal of Nuclear Materials,2007,367-370:1 248-1 253.

[8] Kikuchi K,Nakamura H,Tsujimoto K,et al.E-valuation of residual tritium in stainless steel irradiated at SINQ targets[J].Journal of Nuclear Materials,2006,356:157-161.

[9] 龙兴贵,杨本福,曹小华,等.氚废气的回收技术研究[J].核化学与放射化学,2003,25(3):141-145.

[10]Shan Changqi,Wu Aiju,Chen Qingwang.The behavior of diffusion and permeation of tritium through 316L stainless steel[J].Journal of Nuclear Materials,1991,179-181:322-324.