液压滑模技术在西溪河洛古水电站工程的应用

朱晨光 李 彦 钟 辉

(中国水电七局成都工程有限公司,四川 成都 611730)

在当今发展迅速、整体技术水平不断提高的水利水电工程建设施工中,作为水利水电施工技术的实施者和创造者,使用“新技术、新工艺、新材料、新设备的同时还得不断开拓和创新。液压滑模技术在洛古水电站调压坚井中的应用,不仅对这新技术的又一推广,而且在多个方面得以突破。

1 工程概况

洛古水电站是一座以发电为主的混合式电站,电站装机2台55MW水轮发电机组,总装机容量110MW。引水系统采用一洞两机布置,由进水口、引水隧洞、调压室、蝶阀室及压力管道组成。调压室采用阻抗+扩大上室式调压室,露天式井口布置。中心线桩号引15+830.637,井口高程EL2062m,井底高程1945.60m,总深116.4m。其中大井开挖直径7.2m,C25混凝土衬砌厚度60cm,衬砌后直径6.0m,井筒深107m(EL2062.0m~1955.0m);小井开挖直径3.8m,C25混凝土衬砌厚度50cm,衬砌后直径2.8m,井筒高9.4m(EL1955.0m~1945.6m)。调压井井口布置一长宽均为8.6m,高为4.3m的混凝土框架井盖,井盖四周设置钢格栅。调压室竖井开挖基岩面岩石极为破碎,以紫红色砂岩、泥岩为主,多为Ⅳ~Ⅴ类围岩,岩壁渗滴水较为严重,竖井超挖超填量大。根据工程总进度计划安排,为保证竖井衬砌施工质量与安全,缩短施工工期,结合实际情况和施工特点,决定对调压竖井大井采取滑模衬砌工艺,调压室小井采取人工立模、分层分块浇筑方案,卷扬机吊罐提升运输。

2 施工布置

2.1 拌和系统布置

在调压井井口平台布置一台JZ350混凝土搅拌机,砂石骨料就近堆放在平台料仓内。

2.2 风水电及通迅系统布置

生产用水直接利用布置的系统水,施工用电直接利用系统供电布置,并在调压井滑模操作平台及卷扬机附近分别设置配电箱和开关操作柜。

图1 反冲分料器

滑模平台与地面联系采用电铃、指示灯和对讲机配合使用。

2.3 混凝土入仓系统布置

调压室大井衬砌垂直高度为107m,为更好的保证施工期混凝土运输安全,混凝土考虑从平台通过溜管运至工作面进行浇筑,确定采用φ159(上部 90m)及φ229(下部20m)溜管入仓,下部布置反冲分料器的入仓方法。为确保输送中不发生离析,溜管采用“S”型布置,每隔12m设置一个约10°的转弯。溜管及反冲分料器布置见(图1)。

3 滑模系统设计

3.1 模板设计

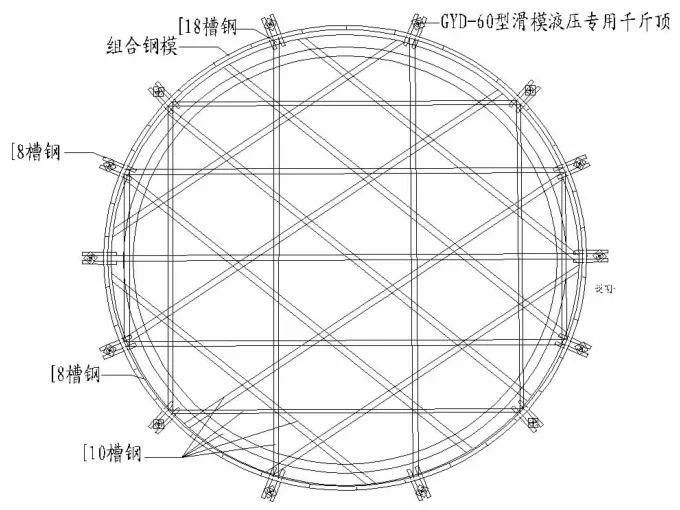

滑模系统采用竖向滑模板进行滑升,竖向滑升模板系由标准钢模板(以3012、2012为主,配少量1512及1012模板)、围檩、提升架、操作平台、吊架组成。滑模结构布置见(图2、图3)。

图2 滑模平面布置图

3.1.1 模板,模板的主要作用是承受浇筑混凝土时的冲击力、侧压力及滑动时的摩阻力和纠偏等情况下的外加荷载。本工程采用标准钢模板,以2012为主,配少量1512及1012模板,用于调整模板的模数,安装好的模板应上口小、下口大,倾斜度为模板高度的1‰~3‰,模板之间采用U形卡连接。操作平台采用φ10槽钢组装而成,支撑杆采用φ48钢管。

3.1.2 圈围檩,沿竖井结构物截面周长设置环向上下围檩2道,上下2圈围檩之间间距应在 0.65~0.75m,其中上圈围檩距模板上口不超过25cm,下圈围檩距模板下口不大于30cm。圈围檩采用[8槽钢制成,竖向围檩采用[18槽钢,固定于滑模平台提升架上。

图3 滑模立面布置图

3.1.3 提升架,亦称千斤顶架。主要由辐射横梁、立柱和围圈托板等部件组成。悬挂在千斤顶上,承受模板和操作平台的全部荷载并传递给支承杆。

3.1.4 操作平台,由桁架、环梁、铺板等组成,支承在提升架或围圈上,主要为堆放材料、工具、设备、提升模板及施工人员操作之用。

3.1.5 吊架,供调整和拆除模板、检查混凝土质量、支承底模以及修饰混凝土表面等操作之用。由Ф16钢筋制成,悬挂在操作平台下面,圆周布置,上铺木板、外设围栏及安全网,中间空心部位挂设双层安全网。

3.2 液压提升系统设计

液压提升系统承担全部滑模装置、设备及施工荷载向上提升的动力装置,由千斤顶、支承杆、液压控制系统和油路等组成。

3.2.1 液压千斤顶,是滑模系统的提升机具。采用QYD60型型流滚珠式千斤顶14只,它是一种通心单作用爬升式千斤顶,卡头采用滚珠式。

3.2.2 支承杆,又称爬杆。它一端穿过千斤顶芯孔,另一端埋在混凝土内,作为千斤顶爬升的支承杆,它承受施工中的全部荷载。爬杆采用φ48的无缝钢管,端头内侧壁套丝,丝长5cm。然后加工内套,杆长10cm,套丝直径应与爬杆配套。

在爬杆加工时,爬杆和内套杆的同心度控制其偏差不大于0.25mm。在安装时,利用管钳夹住上端爬杆的端部,然后上紧爬杆。爬杆安装完成后,使用砂轮机或手锉将可能出现的错台锉平,利于千斤顶的爬升,每根支承杆的承载能力一般为 1.5t左右。

3.2.3 输油管路,包括油管、接头、阀门、油液等。油管采用高压橡胶管,主油管采用无缝钢管。油管接头采用液压式接头。

3.2.4 液压控制装置,亦称液压操作台(YKT-36型液压控制台),是液压提升系统的工作中心。它主要包括低压表、细滤油器、电磁换向阀、减压阀、溢流阀、油箱、回油阀、分油器、针形阀、单级齿轮泵、高压表、粗滤油网以及电动机等。

4 滑模施工

4.1 安装工艺流程

滑模安装提升架→安装内外围圈→绑扎竖向钢筋和提升横梁以上的水平钢筋→安装模板→安装操作平台及内外吊架→安装液压提升系统→检查、试验插入支承杆→安装外吊架及安全网。

4.2 钢筋绑扎

钢筋由钢筋厂下料加工,考虑到钢筋的运输困难和实地操作难度,调压井钢筋均采用绑扎搭接,搭接长度为35d,环向采用5根4.5m长环形钢筋绑扎连接而成。下料好的钢筋由提升机吊篮运输至滑模平台,人工绑扎;钢筋保护层采用预制混凝土垫块控制,钢筋绑扎随模体的滑升进程同步进行。

4.3 混凝土浇筑与模板滑升

模板的滑升分为初次滑升、正常滑升和末次滑升三个阶段。

4.3.1 初次滑升

模板的初次滑升,在混凝土浇筑高度为70cm左右及第一层浇筑的混凝土贯入阻力值达到5~35Kg/cm2时进行。开始滑升时,为了实际观察混凝土的凝结情况,必须先进行试滑升。试滑升时,将全部千斤顶顶起5~10cm,滑升过程必须尽量缓慢平稳。当已脱模的混凝土用手指按有轻微的指印,而表面砂浆已不粘手,或滑升时能够听见“沙沙”的响声时,说明初次滑升时间合适。混凝土的脱模强度,一般控制在1~3Kg/cm2(立方体强度)。

4.3.2 正常滑升

正常滑升时,混凝土铺料层厚度控制在30cm左右,滑模每次滑升为20~30cm。液压千斤顶设计提升量为每次30mm,每次千斤顶可以连续动作7~10次行程,具体情况要依据脱模以后的混凝土表面情况定。每次滑升的间隔时间,一般不超过1~1.5小时,间歇时间越长,摩擦阻力越大。模板的滑升速度,取决于混凝土的凝结时间、劳动力的配备、垂直运输的能力、浇筑混凝土的速度以及气温等因素。在正常滑升时,一般每小时滑升10~35cm,但每小时滑升不得小于10cm,平均日滑升量3~4m/d。滑升速度的快慢对施工质量的影响很大,因此,在滑升过程中必须按照计划安排进行,并应及时检查模板的垂直度和各部位的几何尺寸有无变化,如有变化,应及时加以调整、修理或加固。

滑升过程中,工作盘保持水平是保证调压井中心线不跑偏的重要措施。当爬杆开始安装以后,可以利用水准仪在爬杆上每30cm抄一水平,并做好标记,然后在爬杆上安装限位调平器,强迫滑模在每30cm调平一次。为了能够及时调整和校正垂直、扭转等偏差,在滑升过程中,每个作业班对建筑物的中心线及扭转度,至少进行2~3次测量。对于工作盘的水平高差,应控制在2cm以内并及时调平。

4.3.3 末次滑升

当滑模滑升到距荦2060高程(井壁混凝土滑模终止高程)1米左右时,即开始放慢滑升速度,并进行准确的抄平和找正工作。整个模板的抄平找正在滑模达到终点荦2062高程20cm以前做好,以便保证顶部标高和位置的正确。

4.4 混凝土运输

水平运输在拌和机出机口直接接取,垂直运输采用“S”型溜管入仓。

4.5 质量安全保证措施

4.5.1 施工前进行充分准备,现场质量检查人员对各工序进行检查,施工现场设置专职混凝土浇筑指挥人员,发现问题及时处理、及时解决。

4.5.2 经常进行测量监控,防止模体偏移。液压设备、信号装置及垂直运输设备设专人负责操作。

4.5.3 施工现场人员必须一律正确佩戴安全帽;充分保证施工作业面现场照明。安全员深入施工现场检查安全防护设施状况,及时纠正作业人员的违章行为,并对不安全因素提出整改意见。

4.5.4 调压井施工电源线一律采用电缆线,按规定要求架空敷设,用电设备均配置触漏电保护装置。提升系统安装限位器,卷扬机操作由专人负责,操作人员须经常性检查钢丝绳的安全性能及安全状况,对卷扬机轮毂设置防护装置。

5 结束语

洛古水电站调压竖井衬砌从开工至结束共计30d,竖井滑升高度107m,日平均滑升高度3.57m,完成混凝土浇筑1330m3,钢筋绑扎60t。经检测,竖井最大垂直偏移度为2.2cm,混凝土衬砌质量及外观质量均满足设计要求。

调压室竖井砌衬采用滑模工艺取得了较好的经济效果。实践证明,在等截面、大高度,尤其是筒状等截面竖井混凝土施工中,液压滑模工艺较常规混凝土衬砌施工具有工效高、进度快、施工质量和施工安全均有保证等优点。

[1]徐秀珍,郑礼夏.液压滑模技术在铜官山抽水蓄能电站竖井施工中的应用[J].浙江水利水电专科学校学报,2009-03-15.