宜万铁路卷桥河特大桥双线空心桥墩封顶施工设计

周囿圆

(中铁五局集团第五工程有限公司,湖南郴州 423000)

宜万铁路卷桥河特大桥双线空心桥墩封顶施工设计

周囿圆

(中铁五局集团第五工程有限公司,湖南郴州 423000)

结合宜万铁路W3标卷桥河特大桥工程实例,介绍了铁路双线空心桥墩封顶部分混凝土施工的方案设计,对满堂脚手架方案和利用通风孔埋设支点搭设底模方案进行比选,选定利用通风孔埋设支点搭设底模方案。对该施工方案的工艺和步骤进行介绍。实践表明:按该方案施工空心桥墩的实体段,不仅可大量节省材料的使用量,而且可大大提高施工工效,经济效益显著。

宜万铁路;铁路桥;双线空心桥墩;封顶施工;施工

1 工点概况

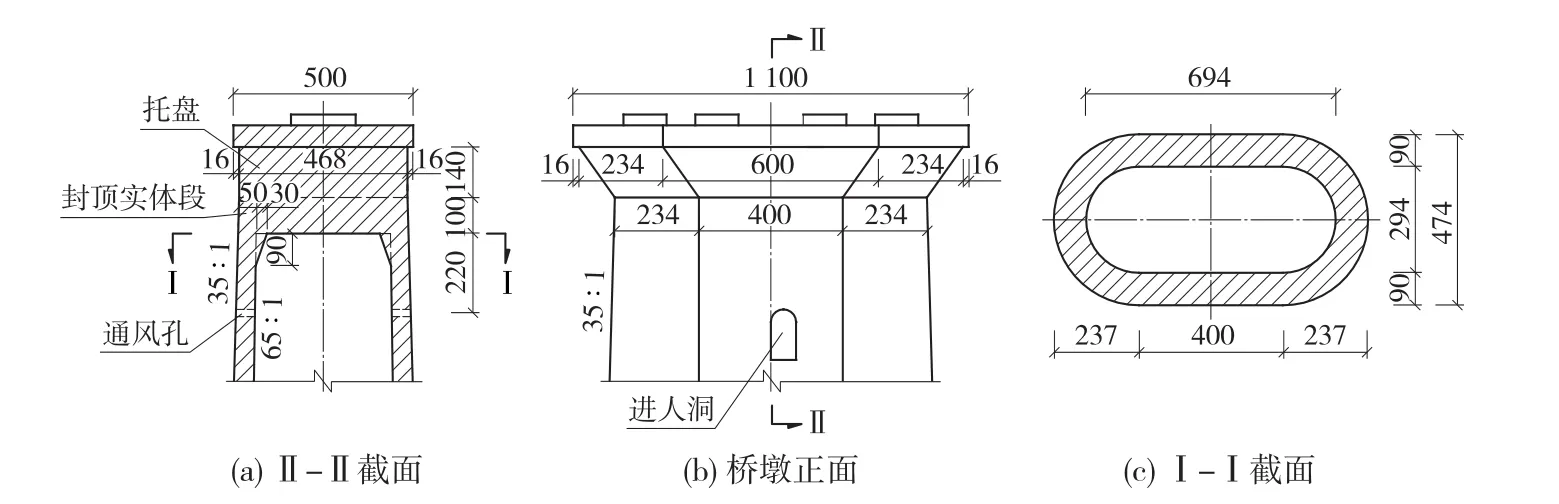

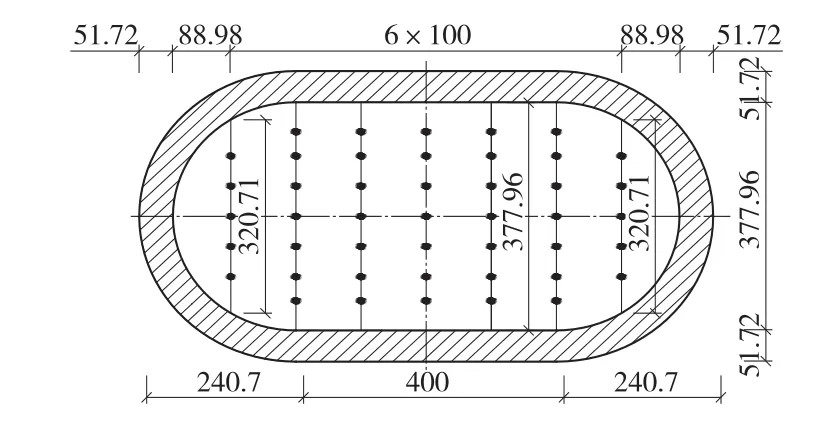

新建宜万铁路W3标设计为一次复线(并行)。该标段的控制工程为卷桥河特大桥,该桥共有41个桥墩,其中有29个桥墩为圆端形薄壁空心墩(位于直线上),墩身外坡为35∶1,内坡为65∶1。空心桥墩墩身下部设置有3m高的实体段,上部设置了1m的实体段,托盘高度为1.4m。设计要求托盘和墩顶实体段一次连续浇筑。空心墩墩身高度在31.1~44.1m,空心墩只是在墩顶以下4.5m处设置了1道净空为70cm×140cm的进人洞门。直线上双线空心桥墩顶部的具体构造情况见图1。

该桥空心桥墩施工采用厂制大钢模,自升式塔式起重机进行模板吊运拼装,混凝土采用混凝土罐车运输,自升式塔式起重机吊装入模。卷桥河特大桥的施工进度、质量和安全控制的关键在于空心桥墩的施工控制,空心桥墩施工控制的关键点在于空心桥墩封顶实体段和托盘的施工控制。

图1 双线空心桥墩顶部构造示意(单位:cm)

2 方案选择

目前建筑施工解决竖向承重的常规办法是搭设满堂脚手架的方式。但是该工点的双线空心桥墩封顶施工中存在以下几个问题:(1)空心墩内部空间狭小;(2)要求搭设的满堂脚手架很高(最高达40m),技术上很难把握;(3)材料进出只能通过很小的空间(进人洞),施工很不方便;(4)施工周期长,塔机利用率不高,同时模板的周转率很低,施工很不经济;⑤设计要求墩顶实体段和托盘连续灌注,一次浇筑混凝土方量大(达93.1m3),对支架要求很高。

基于上述原因,如果采取上述的传统办法解决双线空心桥墩墩顶实体段竖向承重问题,很不现实,必须寻求更经济可靠的办法解决上述问题。

该桥的双线空心桥墩存在以下特点:(1)空心墩封顶实体段以下3m处设计有通风孔(φ20cm);(2)双线空心桥墩顶部结构尺寸一致。通过比较分析,卷桥河特大桥空心桥墩顶部采取利用通风孔搭设施工平台,在空心墩壁预埋支点,在支点上设置钢横梁,钢横梁上设传力杆件支撑封顶实体段底模的方案进行封顶施工,构件详细安装见图2。

图2 封顶支撑构件安装(单位:cm)

3 施工方案

3.1 预埋件制作

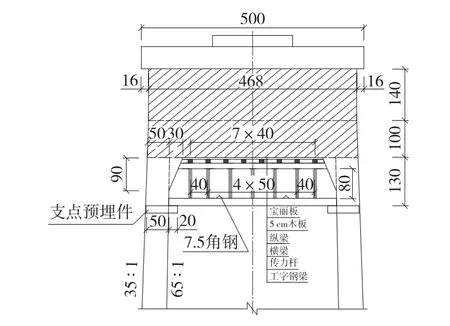

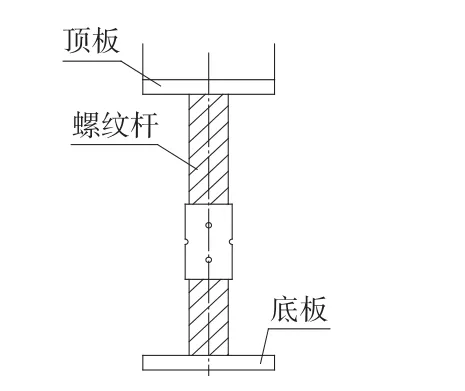

支点预埋件作为支撑系统的主要构件,制作要求较高。本方案设计中采用2根70cm长的I20a普通型钢拼焊而成。支点预埋件加工制作过程中必须保证焊缝饱满,同时外露端必须采用6mm厚钢板封住。为了保证支点表面平整,在外露端上表面采用钢板将焊缝垫平,同时端头加焊_50×50×5型钢作为钢横梁的卡子,防止钢横梁横向移动。支点预埋件加工制作如图3所示。

图3 支点预埋件横断面(单位:cm)

3.2 预埋件安装

混凝土施工到方案设计的高度前,在钢模板上设置相应的方孔,预埋件按设计埋入50cm,外露20cm,同时将埋入部分与两层空心墩身护面钢筋焊接牢固。

3.3 操作平台搭设

利用墩身原有设计的通风孔(φ20cm),在通风孔内横穿钢管(钢管可以采用φ10cm的钢管,也可以采用3根φ6cm的普通脚手架管焊成钢管束),在钢管上满铺竹跳板形成搭设支撑系统的工作平台。

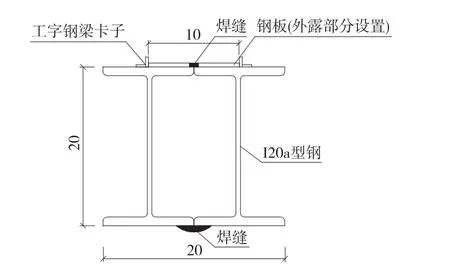

3.4 钢横梁安装

埋设有支点预埋件的墩身混凝土达到一定强度后,墩身内模和原来内架拆除后,施工平台搭设完毕后就可以进行钢横梁的安装(I20b)。

3.5 支撑系统安装

钢横梁安装完毕后即可按设计的位置搭设传力杆件(图4),在传力杆件上搭设木横梁,木横梁上密铺木纵梁。在木纵梁上满铺5cm木板作为底模,在底模上铺设宝丽板作为底模面板,支撑系统安装根据图2和图5进行。

图4 传力杆件(可调螺栓式)

图5 Ⅲ-Ⅲ截面(支撑系统安装)(单位:cm)

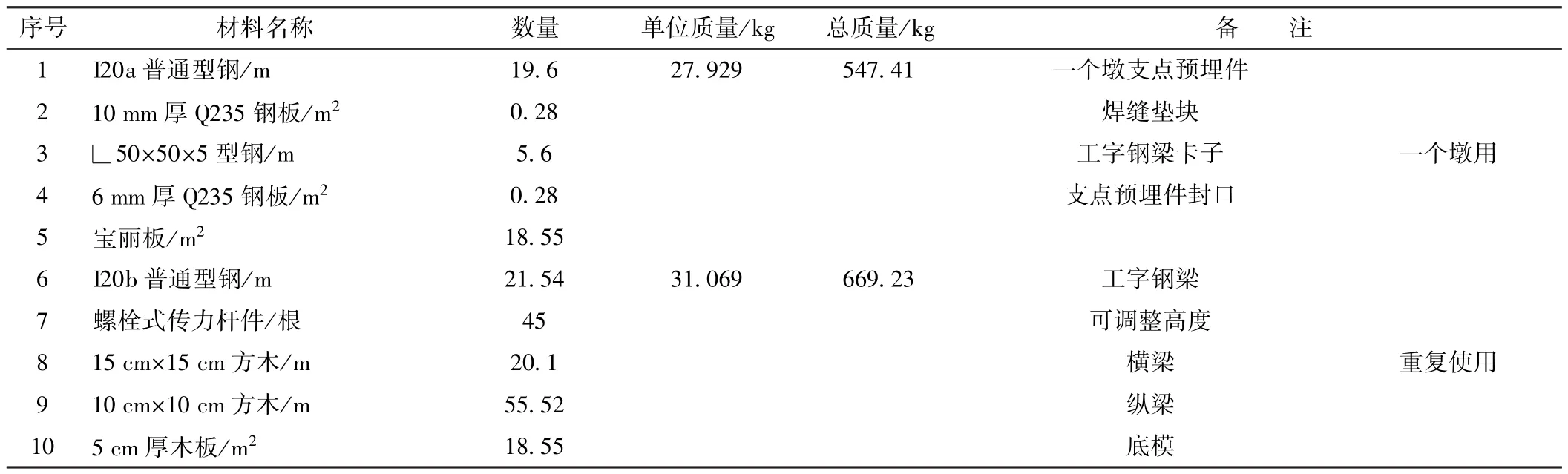

3.6 主要材料

主要施工材料见表1。

4 施工检算

双线空心桥墩封顶实体段底模的支撑系统检算的关键部位是支撑预埋件和搭设在支撑预埋件上支撑系统。支撑预埋件需要检算其抗剪是否满足要求,支撑系统比较复杂,需要对其的强度和整体稳定性进行检算。支撑系统的强度和整体稳定性检算用手算比较复杂,该方案采用同济大学3D3S软件进行检算,检算结果支撑系统的强度和整体稳定性满足要求。

表1 主要施工材料

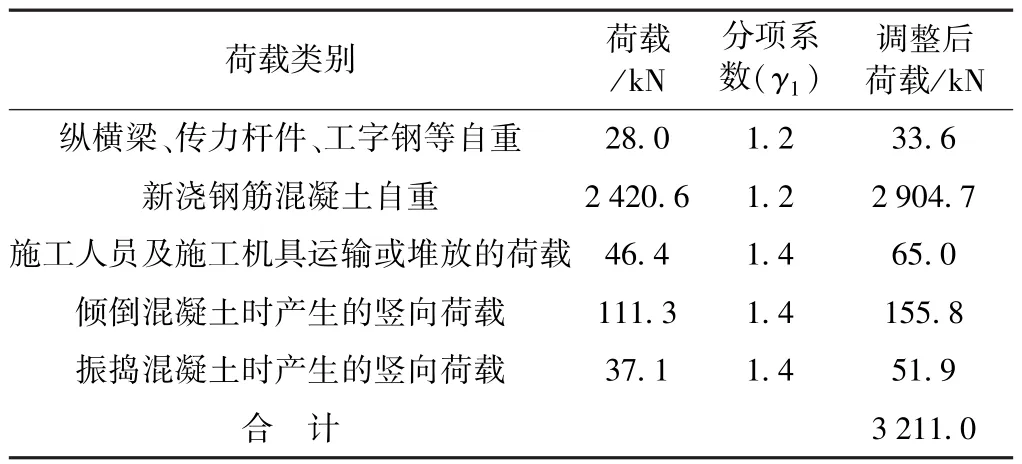

4.1 荷载计算及效应组合

荷载计算及效应组合见表2。

表2 荷载计算

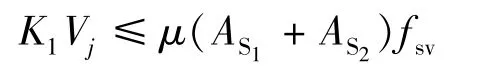

4.2 预埋支承件抗剪检算

式中 Vj——作用于预埋件的剪切荷载,Vj= 3211.0/14=229.36kN(14个支点平均分配);

K1——抗剪强度设计安全系数,取2.0;

μ——摩擦系数,取1.0;

AS1+AS2——预埋件的横截面积,对I20a普通型钢,

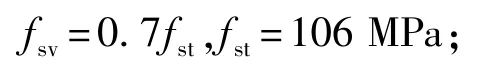

fsv——钢材在混凝土中的抗剪强度设计值,取

经计算,μ(AS1+AS2)fsv/Vj=2.30>2.0

支撑预埋件抗剪满足要求。

5 施工要点

(1)预埋件埋设时必须严格按方案设计的高程和平面位置进行埋设,同时预埋件必须与空心墩的双层钢筋网焊接牢固;混凝土施工时随时观察预埋件的位置是否移动,如果与设计不相符必须及时调整。

(2)预埋件制作时焊缝必须饱满,封口严密。

(3)搭设好支撑系统,在进行封顶混凝土施工前,埋设有预埋件的混凝土强度必须达到85%以上。

(4)支撑系统中的木横梁不允许截断,使用前必须检查木横梁的状态,观察是否有裂纹存在。

(5)传力杆件作为支撑系统的重要部件,安装必须仔细,安装时必须旋动螺杆,保证传力杆件全部顶紧木横梁,不允许发生部分传力杆件不受力的现象。

(6)考虑到钢横梁受力后会产生一定的挠度,沿底模长度方向设置2cm的预拱度。

(8)封顶实体段及墩身托盘施工完毕后,混凝土强度达到75%以上方可拆除支撑系统。

(9)由于空心墩内部比较潮湿,外露预埋件容易锈蚀,在拆除操作平台之前必须将外露预埋件作涂灰铅油二度防锈处理。

6 结语

该方案设计中采用的构件全是预先按设计中的尺寸和要求制作,支撑系统安装非常方便;埋设有预埋件的混凝土浇筑完毕后需拆除空心墩内部的内钢模和内脚手架,待这些工作完成后混凝土的强度已能满足要求,可以搭设支撑系统了。封顶施工完毕后,就可以处理施工缝、绑扎顶帽钢筋、设置顶帽预埋件等,到可以浇筑顶帽及支承垫石混凝土时,封顶混凝土的强度也已经达到规定要求,可以拆除支撑系统了。所以该方案设计中没有单独安排其安装时间,而是利用工艺工期之间的间隔时间,大大缩短了施工周期。

该方案与传统的满堂脚手架相比,大大节约了周转材料的使用量,加快了钢模和自升式塔式起重机的使用效率,同时节约了人工费用,同时该方案中很多材料和构件都是重复使用,取得了明显的经济效果。

从该方案设计的使用情况来看,安全性能得到了保证,取得了良好的社会效益,对以后类似工程具有一定的借鉴意义。

[1] 周水兴,何兆益,邹毅松,等.路桥施工计算手册[M].北京:人民交通出版社,2005.

[2] 李庆华.材料力学[M].成都:西南交通大学出版社,1994.

1004 -2954(2010)08 -0182 -03

2010 -05 -17

周囿圆(1976—),男,工程师,2000年毕业于西南交通大学土木工程专业,工学学士。

U445.55+9

B