无砟轨道双块式轨枕成型各阶段外形尺寸控制

王 旭

(中铁轨道系统集团株洲桥梁有限公司 咸宁轨枕场,湖北 咸宁 437000)

双块式轨枕是两块表面平整的混凝土块,由预埋在混凝土块内的钢筋桁架连接成一根轨枕,再通过二次浇筑与道床板连成整体,因而,从设计上来说,连接两个混凝土块的钢筋桁架具有足够的弹性变形恢复能力,可以抵抗一定程度的变形,但是在从轨枕形成到轨道形成的诸多过程中,难免有一些变形,为保证无砟轨道几何状态平顺,双块式轨枕尺寸的高精度质量控制尤为重要。

1 双块式轨枕各阶段尺寸质量控制措施

1.1 轨枕浇筑成型

双块式轨枕浇筑过程直接形成轨枕外形尺寸,钢模加工的尺寸成为轨枕尺寸形成的第一关。按照行业规范[1],双块式轨枕钢模应采用具有足够强度、刚度和稳定性的钢模,钢模应能保证双块式轨枕各部形状、尺寸及预埋件的准确性,钢模制造的允许误差以双块式轨枕成品允许公差的1/2为准。钢模进场时须全部检查,同时,应对模型实行日常检查和定期检查,其方法要求分别如下:进场检查包括日常检查和定期检查的全部指标;日常检查应在每班作业前进行,检查内容包括外观、平整度,主要方法是目视,定期检查每周期进行一次,检查内容包括长度、宽度、厚度、承轨部位尺寸等。

钢模质量监控通过检查模型本身,每班检查轨枕成品尺寸,同时追溯对应的钢模,依据生产日期顺延,所有钢模型的检测监控形成一个循环周期,一般的周期为模型使用(60±20)次。

对于使用过程或成品检测发现的钢模型局部尺寸超差,须立即吊出维修或调校。模型检验合格后方可使用。

桁架安装时须确保桁架与钢模接口各部位完全对准,包括长度方向、宽度方向、深度方向,以保证轨枕成型尺寸。其中,长度方向通过端部的挡块定位桁架,宽度方向通过挂钩限位,深度方向通过桁架固定夹紧固,此三个限位措施须从安装桁架起到混凝土浇筑每一个台位检查。

1.2 脱模后堆码

双块式轨枕脱模后,通过成品输送链条运送至堆码区域。首先,考虑叉车货叉可以到达的最低高度,同时考虑货叉厚度,在叉车进入堆码区域前,需有一个比堆码台位更低的区域,以便叉车在较低的位置水平进入,货叉能自然伸入最底排轨枕的底部;防止货叉斜插入最底排,避免撬坏轨枕桁架。

堆码前,最底层应固定放置两根宽100 mm以上的垫木,垫木间距为1.5~1.6 m,垫木高度应考虑叉车起升时轨枕受力尽量均衡不变形,叉车的货叉容易进出;同时为保证轨枕堆码时上下一线,须在一边设置堆码对位弹性档,具体方法是将隔木垂直固定在刚性立柱的一侧,用于缓冲,同时防止倾斜而造成轨枕尺寸超差。

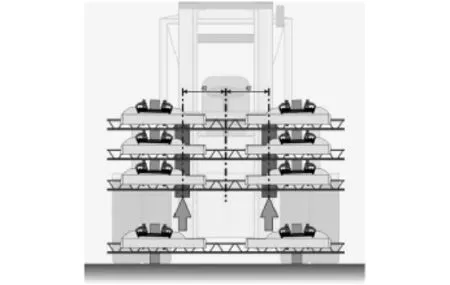

轨枕堆码采用单梁吊单排起吊,逐排码放,每层之间的垫木应上下一线,考虑到轨枕转运设备能力,轨枕堆码一般为4层或5层;同时结合无砟轨道施工现场的散枕机性能参数,堆码轨枕时,每层5根,如图1。

1.3 轨枕转运入库

轨枕脱模堆码完成,通过叉车转运入库。这样的运输只是短距离的运输,比如工厂内转运入库[2]。原则上,必须确保叉车货叉完全挑起轨枕垛的整个宽度(钢筋桁架的下弦杆全部在货叉上)。禁止货叉穿过桁架钢筋。整垛轨枕必须对称地放在叉车之上,同时,货叉尽可能地接近轨枕的承轨槽区域,尤其是在进行整垛运输的情况下,此时的货叉间距约为1 100 mm。

图1 双块式轨枕脱模后堆码

如果用叉车从现有轨枕垛上叉取轨枕,或把少量排数的轨枕放到现有的轨枕垛上,货叉的间距须相应地减小,此时,轨枕的运输层数不得超过三层,货叉的间距约为700 mm,且必须确保货叉不会碰坏下一排轨枕的任何部位。如图2和图3。

图2 整垛轨枕的铲运方式

图3 叉取或放置轨枕

1.4 轨枕储存和堆放

轨枕储存和堆放可采用平整地面和条形基础,地基承载力400 kPa以上。轨枕的堆放高度对称桁架采用龙门吊码放为12层,采用叉车码放堆放高度为8层;根据生产时间、轨枕类型分别存放;在开新垛前,必须将前面轨枕垛的高度补齐,咸宁轨枕场的轨枕主要采用了条形基础存放形式。

1.5 轨枕装车及运输

产品装车应按照“先入先出”的原则进行。采用火车发运时,装车方案须报有关部门批准;采用汽车发运时,可以利用叉车或专用龙门吊装车。

由于咸宁轨枕场的轨枕主要存放在条形基础的成品库内,因而配备了液压专用吊具。双块式轨枕成品精度要求高,大部分桁架钢筋外露,容易变形及损坏,又由于线下施工进度等因素的限制,必须进行储备式生产。针对双块式轨枕产品与国内常见的预应力轨枕有显著不同以及双块式轨枕生产后的装运易变形等特点,咸宁轨枕场自主研发了目前国内第一台专用龙门吊及专用液压吊具。

该龙门吊采用双悬臂设计,主跨度38 m,每边有效悬臂6 m,有效起升高度9 m。司机操作室随小车一起同步运行,司机视野开阔,始终处于装吊物正上方,确保起重机司机视线与装吊物之间没有阻隔,能够最大限度保证作业安全,同时有利于操作司机处置情况,加快作业速度。该龙门吊的起升卷扬采用双钩同步运行,确保吊运轨枕对称平稳,不会产生倾斜,安全性能更进一步提高。在咸宁轨枕场成品库东头设有装车区,同时也可利用一侧的运输通道就近装车。装车方式灵活、高效,利于轨枕远距离的发运。

该专用液压吊具的特点为,一次起吊数量为5根×4层的多排整垛轨枕,整齐、高效,液压装置由司机控制张开与合拢,灵活、安全、不易误操作,吊具有4个吊耳,配合双吊钩,在空中不会产生摇晃、轨枕滑落等问题,必要时可转向90°使用。吊具基本上只由司机一人操作,即可对轨枕进行整齐码放,在存放和抓取的时候,对地面配合人员的依赖少。该液压吊具最重要的是,依照钢筋桁架的外形尺寸而定,极大地保护了双块式轨枕,使之不变形。

1.6 施工现场轨枕卸车

施工现场轨枕存放地面要求平整,码放4层,存放地基承载要求150 kPa以上。现场不具备专用吊具时可以使用简易吊具卸车,并宜单层装吊。

2 尺寸检测情况及数据分析

2.1 出场前检测

按照科技基[2008]74号《客运专线铁路双块式轨枕无砟轨道双块式混凝土轨枕暂行技术条件》要求,轨枕在出场前对相关尺寸进行抽检,不合格的不予出场。

2.2 工地卸车后检测

为更清楚地掌握轨枕形变情况及形变影响因素,咸宁轨枕场于2009年7月2日对WG-Ⅰ型及SK-1型同班次、同日期和同模号的轨枕进行了出场前检测,同时对此批轨枕进行了工地卸车模拟,WG-Ⅰ型轨枕采用专用吊具装车,到达施工现场后采用简易吊具单排卸车;SK-1型轨枕均采用简易吊具装车和卸车。测量数据如表1。

表1 WG-1型,SK-1型轨枕装车和卸车检测 mm

从表1可以看出,对于单排卸车,SK-1型轨枕和WG-Ⅰ型轨枕类似,出场前及卸车后检测数据变化微小,可以认为属于变形之后的弹性恢复;对于成垛卸车,SK-1型轨枕(25根)卸车后检测最不利轨枕(最底层5根),对出场前及卸车后检测数据对比发现,装卸过程中最外侧两根轨枕形变最大(见表中序号16和20),但仍在合格范围内。

本次试验没有检测轨枕的轨底坡及扭曲,参照WG-Ⅰ型双块式轨枕生产时每班轨枕抽检及施工后现场轨枕抽样检查(中铁18局武广客专施工现场),轨枕尺寸均合格,即没有发生大的不利形变。

2.3 无砟轨道检测

针对已经完成无砟轨道施工的某一段,抽取部分轨枕进行检测,其检测结果如表2。从表2可以看出,完成无砟轨道施工之后,轨枕主要外形尺寸仍然在标准范围之内。

表2 无砟轨道检测数据 mm

3 结语

为保证双块式轨枕成型尺寸,在生产过程中,须做到①保证钢模型的尺寸精度;②对钢模型进行定期检查;③钢筋桁架须安装在正确的位置,以保证结合部位的尺寸。对于成品轨枕,应保证轨枕纵向两端平衡受力;简易吊具吊点在桁架支点上,两侧起吊点基本对称。装车及卸车时,建议出场装车采用专用吊具;现场卸车在具备条件时采用专用吊具,不具备条件时采用简易吊具单排卸车;要求吊具加工对称,并对称吊取轨枕;按照规范要求实施轨枕的转运,轨枕在现场多次堆码时,要求垫木上下一线放置;同时,要求存放现场的地基承载力大于150 kPa。

[1]中华人民共和国铁道部.科技基[2008]74号 客运专线铁路双块式轨枕无砟轨道双块式混凝土轨枕暂行技术条件[S].北京:中国铁道出版社,2008.

[2]赵国堂.高速铁路无砟轨道结构[M].北京:中国铁道出版社,2006.