消烟降尘系统在长大隧道施工中的应用研究

王 祥,熊 胜

(中铁五局集团有限公司,贵阳 550003)

随着我国铁路建设的快速发展,隧道工程建设也随之发展,长大隧道不断出现。伴随着人们环保意识的提高,以人为本理念的深入,改善隧道施工作业环境,确保作业安全也就成为了工程施工面临的首要问题。在施工过程中隧道内产生的有害气体和粉尘不但对施工人员的身心健康构成直接危害,而且严重影响劳动效率的提高,制约施工进度,同时还会对洞内设施造成损害[1],因而解决长大隧道消烟降尘就成为隧道施工中不容忽视的重要问题。及时、高效、经济地将洞内有害气体和粉尘清除,不但体现了绿色环保的人文工作理念,更能有效地提高工作效率,加快施工进度。

传统的施工方法中,消烟降尘的基本措施通常是通过机械通风稀释和排出工作地点烟雾及悬浮粉尘,补充新鲜空气。而对于长大隧道的施工,由于距离的增长,不但加大通风难度,增加经济成本,更会在将粉尘排出洞外过程中,使粉尘弥漫整个隧道,降低消烟除尘的效果。故为达到消烟降尘经济实效,加快施工进度的目的,本文提出一种新的方法,即在分析污染来源,优化通风方案的基础上,通过设置消烟降尘系统将粉尘消除在源头,达到消烟降尘的目的,该法既经济环保,又能确保施工进度优质高效,通过工程实践,取得了良好的效果。

1 水雾消烟降尘基本原理

1.1 水雾消烟降尘机理

消烟降尘系统由独头通风、风管、降尘站、洗车槽、路面清洗等组成,与一般隧道通风除尘不同,本降尘系统把通风与高压喷雾降尘两者密切地结合起来,以达到更好的除尘效果。隧道内的水雾帘幕降尘装置设计充分利用隧道施工用的高压风和高压水进行,即利用气体介质与液体介质之间的相互挤压、加速或剪切作用,将液体雾化,形成高压水微粒雾蔽带,使粉尘不能向外扩散,随着水粒降落。在从降尘装置前端喷出的高速雾粒、气流吸入并净化附近空气之后,受空气阻力,逐渐减速失去动能后,还有粉尘混入,其中一部分在降尘装置形成负压作用下,重新被吸入降尘装置,得到彻底净化后放入大气。再加之通风形成的雾蔽,把粉尘集中在有限的空间内,从而增大了水粒与粉尘的接触机会,增加了降尘效果[2~5]。把两者密切地结合起来可达到更好的除尘效果。

喷雾降尘过程是水雾与尘粒因凝结而除尘的过程,把水雾化成微细水滴并喷射于空气中,使其与尘粒碰撞接触,则尘粒被水捕捉而附于水滴上或者被湿润的尘粒互相凝聚成大颗粒,从而加快其降尘速度,水雾与尘粒的凝结决定了喷雾降尘的除尘效果。当水雾粒不带电荷时,水雾粒通过与粉尘粒子的惯性碰撞、拦截以及凝聚、扩散等的综合作用来降尘。资料表明[6],不带电荷水雾粒对直径为10 μm以下粉尘捕捉效率较低,对粒径<7.07 μm呼吸性粉尘降尘效率很低,而对10 μm以上的粉尘具有较高的除尘效率。但喷雾水滴却对呼吸性粉尘具有较高的捕集效率,这主要是因为雾粒速度高,雾粒直径小造成的。试验表明,随着水压的提高,雾粒速度显著提高,提高水压是提高水雾电荷值的重要途径,这也是喷雾降尘取得最佳效果的原因所在。

喷雾洒水,不仅可以清除粉尘,而且可以溶解部分有害气体,并能降低洞内温度,使空气变得明净清爽。目前隧道施工广泛使用的乳化炸药主要由氧化剂水溶液、燃料油、乳化剂、高热剂等成分组成,爆炸后除产生高热能外还生成大量气体,其中部分对人体危害极大[7],而利用雾化水微粒对有害气体(如 CO2、NO2、SO2、NH3等)能起到净化作用。大部分可同雾化水微粒反应如下:

H2SO3、HNO3、H2SO4为中强酸和强酸,在隧道中对混凝土有腐蚀作用,所以迅速降低 CO2、NO2、SO2等气体的浓度对保证混凝土的质量有非常重要的作用。CO2、NO2、SO2、NH3溶于水并能与水起化学反应,通过降尘站形成的水雾可迅速降低有毒有害气体的浓度并随隧道的排水系统迅速排出洞外。

1.2 水雾降尘的重点与控制措施

影响喷雾捕尘效率的因素有水雾的粒度、水雾喷射速度、含尘风流的速度等。水滴雾化越充分,喷射速度越高,含尘风流的速度越低,捕尘的效率也就越高。经对各种参数的分析,水雾系统降尘效果的好坏与工作面液压管路的压力、喷嘴的放置方向、喷雾装置距离工作面的距离以及通风形成雾蔽带的效果等因素密切相关[8-9]。

1)水压:提高水压,减少出水孔径可增加喷射速度和雾粒的分散度,从而提高降尘效果。

2)喷嘴的放置方向:水粒与尘粒的相对速度决定粉尘与水粒的接触效果,水粒速度越高则动能越大,与尘粒接触有利于克服水的表面张力,将粉尘湿润捕捉。为此将喷嘴迎风向上45°方向设置,这样可以加大水与尘粒的相对速度,有利于水雾覆盖断面,达到更好的除尘效果。

3)喷雾装置距离工作面的距离:为了节约用水,减少对工作面生产的影响,同时又能取得更好的除尘效果,就必须把喷雾装置放在适当的位置。离工作面远,除尘效果会下降,不能满足工程防尘的目的,使工作环境恶化;离工作面太近,则必须投入更多的物力,不但不经济而且并不一定能够取得更好的除尘效果。经试验研究分析,选择喷雾装置离工作面的距离在30 m左右效果最佳。

2 消烟降尘系统的设置

2.1 消烟降尘系统的设置

降尘站可结合开挖台车设置,也可在成洞段每100~150 m设置一处,开挖台车一般设置在靠掌子面侧,单独设一φ40 mm镀锌钢管接入高压风及高压水,长度为台车宽度,钢管每20 cm钻2 mm排雾孔2排,孔宜设计成垂直状,以形成帘状。台车退出后、放炮前降尘站开启,注意在打钻清孔后有意识留存一定压力高压风以形成水雾,同时确保台车退让距离,避免风水管被砸坏。

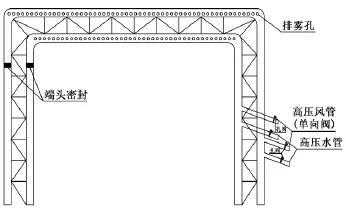

成洞段降尘站构成基本相同,主要由φ40镀锌钢管架、高压风管、高压水管、闸阀(高压风管设单向阀)、堵头等组成。管架顶端在前后两侧各设一排排雾孔,孔宜设45°~60°上仰角以形成降尘区段。使用时在需要降尘区段开启,一般在爆破后开启2~3个降尘站即可满足要求。注意高压水压力宜控制在0.7 MPa以下,高压风管应设置单向阀,以免高压水进入风管中影响钻眼。降尘站结构示意如图1所示。

图1 降尘站结构示意

2.2 配套设施

为有效减少运输途中扬尘,保持路面的清洁湿润,可在隧道内注重于配套设施除尘降温。如保证运输路面平顺(在打底板及填充时应严格要求平整度);保持路面湿润,减少运输过程中的扬尘并降低洞内温度;隧道洞内每100 m左右设置一冲洗用水接口,定期冲洗路面;并在一定距离及在通道口设置洗车槽,减少行走设备的灰尘。

利用高压风水形成的高压水微粒区段能将90%以上的粉尘烟雾消减在掌子面附近,同时根据需要开设的多个降尘站点同时降尘,形成了掌子面制雾降尘(利用开挖台车)—降尘站降尘—洗车槽、路面清洗降尘等配套形成的综合降尘体系,有效达到隧道短距离内消烟降尘的目的。

3 工程应用

岩山隧道是贵广线重点控制工程,岩山隧道平导设计长度为3 960 m,原设计为单车道辅助坑道,为加快出渣速度,提高工程进度,开挖后净空尺寸调整为7.3 m(宽)×6.5 m(高)双车道辅助坑道。

按照施组安排,平导及正洞口各设一台2×110 kW通风机,并根据施工进度情况设置抽风及增压设备。截至2010年5月底平导已开挖掘进2 700 m,1#横通道于2 100 m处进入正洞,在施工中设置掌子面降尘站、综合降尘站及洗车槽等配套设施,见图2。

图2 降尘站现场应用

现场在掘进中多次进行了高压风与高压水结合水微粒的喷高压水雾试验,取得效果如表1、表2所示。

表1 不同实施方案排烟时间比较

表2 现场使用情况与效果比较

现场应用实践表明,消烟降尘系统具有以下功效及特点:

1)实效性强,有效降尘率达90%以上,减少通风时间,特别是长大隧道,可使施工中产生的烟尘在洞内迅速消减。

2)符合环保、绿色、人文的理念,有效保障施工一线人员的身体健康。

3)投入少,经济合理,能极大地节省隧道通风除尘的工程成本。

4)对通风、空压机等洞内机械设备起到降尘保护的作用,节约维修检查的费用。

5)制作简单,使用方便,通过加挂装饰小彩灯还能对洞内环境起到亮化美观的作用。

4 结论

采用消烟降尘系统更改以往抽排、压排等通风排烟方式,通过分析粉尘、有害气体的源头,利用开挖台车、通道口等关键部位将绝大部分粉尘、有害气体及时消减在作业通道内。避免了烟雾等长时间污染作业面及通道,危害施工人员身体健康及耽误作业时间,体现了人文施工理念,提高了施工效率。

消烟降尘系统在贵广高速铁路岩山隧道施工中的实践应用表明,该系统在降尘效率、排烟时间、改善洞内施工环境等方面均取得了显著效果,且制作简单、操作方便,具有较高的经济和社会效益,有广阔的应用前景。

[1]关宝树.隧道工程施工要点集[M].北京:人民交通出版社,2003.

[2]王新民.“活塞”式隧道消烟除尘新方法[J].铁道建筑技术,2007,2(1):25-27.

[3]杨胜,陈霞,高旭.深埋长隧洞TBM施工通风降尘技术的应用[J].东北水利水电,2009(7):18-20.

[4]赵应华.长大隧道施工通风消烟降尘新技术[J].山西建筑,2008,34(11):309-310.

[5]闫志刚.鹰鹞山隧道通风防尘设计及实施[J].山西建筑,2009,35(32):330-331.

[6]薛里,颜事龙.爆炸水雾降尘机理探讨[J].安徽理工大学学报,2004,34(1):93-97.

[7]覃仁辉.隧道工程[M].重庆:重庆大学出版社,2005:157-176.

[8]康壮苏,杨胜强.隧道施工通风喷雾除尘系统分析[J].工业安全与环保,2007,33(2):22-24.

[9]卢传亮.岩石隧洞施工中的通风与防尘[J].山西水利,2005(5):46-47.