CRTSⅡ型板式无砟轨道可调高底座板模板的研制与应用

杨 忠,蒋宗全,林 茂,沙 涛,杨明波

(1.中国水电集团,北京 100048;2.中国水电七局有限公司,成都 610081;3.中国水电二局有限公司,北京 100011;4.山东铁鹰建设工程有限公司,济南 250000)

CRTSⅡ型板式轨道底座板混凝土的外观质量及效率很大程度上取决于模板。原模板采用槽钢搭配、组合使用,施工前根据现场测量放样选用合适模板组合,测量校核后支垫牢固,靠近桥面的空隙用角钢填充,在缓坡段、路基段及曲线段用砂浆找平。使用中发现,这种模板存在效率低、施工质量难以控制等问题,为了解决这些问题,在施工中,研制了一套 CRTSⅡ型板式无砟轨道底座板可调型模板,有效地解决了以上问题。论文介绍了该套模板的设计思路、结构组成以及在施工中的应用。

1 可调高底座板模板设计

1.1 原模板存在的问题

CRTSⅡ型底座板施工中多采用图1所示模板。其侧模采用槽钢组合而成,选用槽10、槽16、槽20等搭配使用,施工前根据现场测量放样选用合适模板组合,再次进行高程测量校核好后超垫牢固,靠近桥面距离不大于5 cm空隙用角钢填充。该模板存在以下一些问题:

图1 CRTSⅡ型板式轨道底座板原侧模(单位:mm)

1)模板种类繁多不易选择,组合难度大、零部件多;模板安装因需要反复测量、反复调整,特别是在缓和曲线段、曲线段测量及调整很慢而且需要多次校准,调整校核好模板后还要支垫牢固,砂浆在模板下找平等工作也极大地影响效率。

2)为了在模板上行走提浆摊铺机,必须等待砂浆达到一定强度才能进行底座板混凝土施工。

3)混凝土底座板要求底座板表面的不平整度,在4 m长的测量段内不允许大于10 mm;底座板的设计宽度为2.95 m,允许有 ±1 cm的宽度误差,侧向挡块处底座板侧面误差不超过1 mm。原有模板难以满足这样的精度要求,尤其在缓和曲线段、路基段及曲线段不易形成平滑过渡段。

4)用塑料膜来防止漏浆,因钢筋笼、垫块等原因往往会使塑料膜损坏或皱褶,造成漏浆或外观混凝土皱褶;靠近桥面距离不大于 5 cm空隙用角钢填充,会形成错台和烂根。

1.2 新模板设计要点及构成

为解决原模板存在的问题,满足底座板施工的需要,组织了设计、生产及使用单位共同攻关,设计了一套新的、可调高度的底座板模板。其设计要点如下所述。

桥上CRTSⅡ型板式无砟轨道由钢轨、弹性扣件、预制轨道板、砂浆调整层、连续底座板、滑动层、侧向挡块等部分组成,桥梁固定支座上方设置剪力齿槽固结机构,梁缝处设置高强度挤塑板,台后路基上设置摩擦板、端刺及过渡板。梁面设置加高平台,梁端设置高强度挤塑板的1.45 m范围内加高平台厚度为15 mm,其它部位厚度为65 mm;15 mm厚加高平台表面平整度为2 mm/1 m,65 mm厚加高平台表面平整度为3 mm/4 m。

直线地段轨道结构高度为679 mm(内轨顶面至梁面加高平台顶面的垂直距离)。曲线超高在底座板上设置,曲线超高180 mm地段,轨道结构高度为753 mm(内轨顶面至梁面加高平台顶面的垂直距离)。其余超高地段,轨道结构高度按线性内插计算确定。

曲线地段偏移量X是指在缓和曲线及圆曲线地段底座板中心线相对轨道中心线向线路外侧的偏移距离,其计算方法是根据每孔梁对应的桥墩里程及梁上轨道预埋件布置图,计算确定各预埋件(剪力齿槽、侧向挡块)的准确里程;根据直线顺坡原则计算确定各预埋件处对里程处的超高值H;根据公式X=0.322×H计算对应里程处轨道预埋件的偏移量X值。

底座板绝对公差要求:顶面高程 ±5 mm,中线位置±10 mm,宽度0~+15 mm,顶面平整度为7 mm/4 m。模板的设计应有足够的刚度,能满足提浆摊铺整平机自重2.5 t及提浆振动负荷的强度要求;方便模板的拆装、连接,与梁面密贴防止麻面和烂根;方便模板安装的测量和调整,实现直线地段、缓和曲线及圆曲线地段按顺坡原则平滑过渡。

1.3 结构组成

针对上述已有模板存在的问题及有关的技术标准的要求,研制的CRTSⅡ型板式无砟轨道底座板可调型模板采用标准长度模块化设计,便于制作、安装及使用;采用螺栓调节及测量定位系统,满足不同高度底座板混凝土施工无级差调整模板高度;利用调节螺栓安置棱镜,方便 CPⅢ测量系统对模板的准确放样及定位;采用空心钢作底座、钕铁硼磁钢块和2 mm镀锌铁皮,解决烂根、错台和侧向档块对底座板侧面高精度的要求。CRTSⅡ型板式无砟轨道可调高底座板模板由上部模板、下部模板组成,每标准节2 m。

1.3.1 上部模板

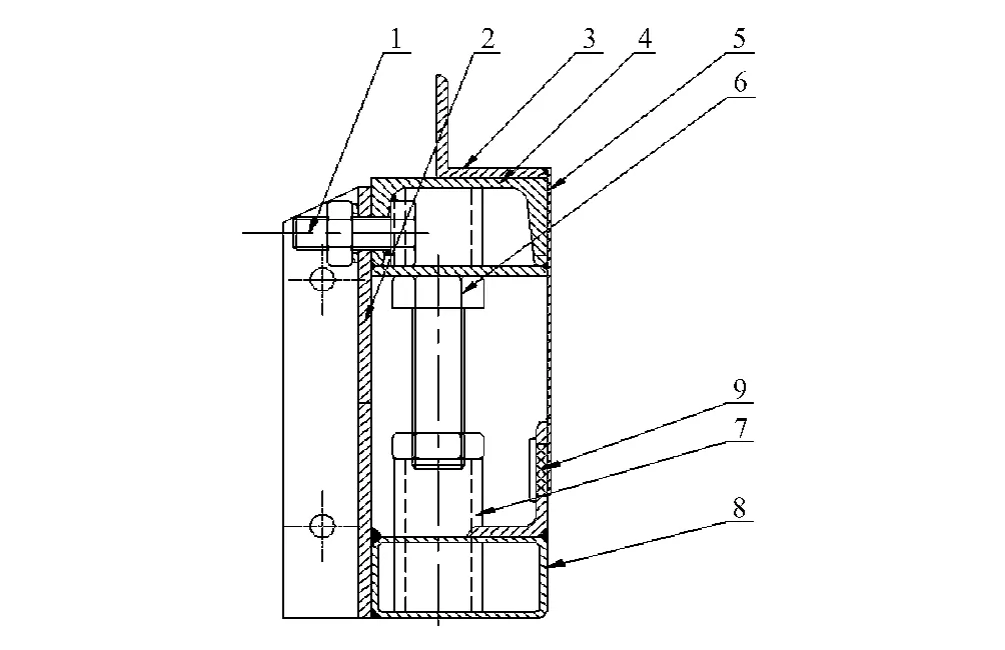

如图2所示,上部模板由螺栓1、角钢3、槽钢4、镀锌铁皮5组成。M16六角螺栓用于上部模板、下部模板连接紧固;∠50×50×5角钢作为提浆摊铺整平机的轨道,角钢与横梁焊接;2 mm镀锌铁皮作为模板的面板,与下部模板的角钢靠钕铁硼磁钢块的强磁力密贴;横梁为8号槽钢,是上部模板的主要受力部件。上部利用作轨道的角钢加固,下面与调整螺栓对应的位置用无缝钢管和钢板加强。

图2 模板设计

1.3.2 下部模板

如图2所示,下部模板由竖向支撑2、调整螺栓6、无缝钢管7、角钢、钕铁硼磁钢块9和空心方钢底座8组成。竖向支撑采用4根∠50×50×5角钢,用于上部模板的连接和固定并与其它模板单元连接,下部与空心方钢底座焊接牢固。调整螺栓采用M24六角螺栓,用于测量并调节模板的高度,支撑上部模板及提浆摊铺整平机的负荷并将负荷经无缝钢管传递到梁面。φ40 mm×5 mm无缝钢管通过调整螺栓将上部模板及提浆摊铺整平机的负荷并将负荷经无缝钢管传递到梁面。空心方钢底座也为空心方钢,作为模板的支撑面并与角钢一起构成下部面板,与上部模板的2 mm镀锌铁皮构成整套模板的面板。钕铁硼磁钢块采用的钕铁硼(NdFeB)是金属钕、铁、硼和其他微量金属元素构成的合金磁体,是目前磁性最强的稀土永磁,有着高的磁能积(8MGOe~55MGOe)和良好的矫顽力。利用这一强磁力将2 mm镀锌铁皮紧紧吸住密贴在角钢上,达到不漏浆的目的,从而消除因漏浆产生的质量问题。

1.4 模板所用材料

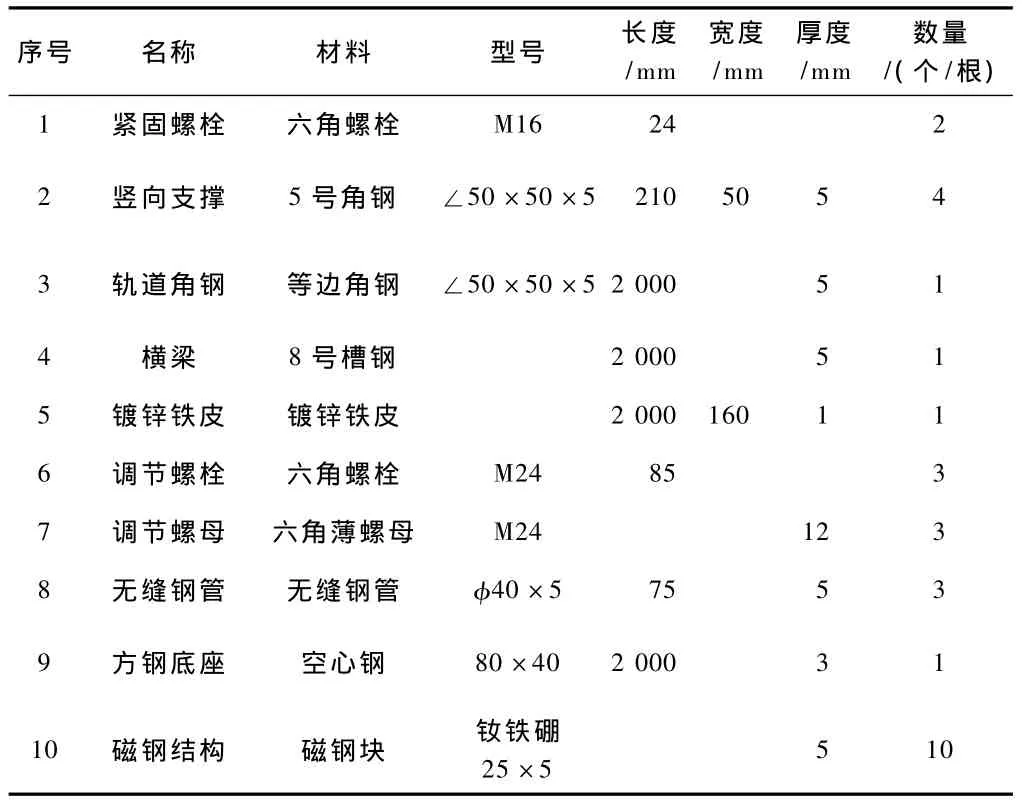

模板所用材料如表1所示。

表1 CRTSⅡ型板式无砟轨道可调高底座板模板材料

2 可调高底座板模板制作

图3 可调高模板制作流程

1)下料。空心钢、角钢、无缝钢管、槽钢采用锯床下料,误差控制在0.5 mm以内。剪镀锌铁皮、连接板、磁钢堵板,镀锌板要求长度、对角误差控制在0.5 mm。钻孔,制作工装钻制空心钢钢管放置孔。两端孔距保证位置误差1 mm。冲孔,定位冲制磁钢放置孔、槽钢连接孔、钩具孔。槽钢开口75 mm,角钢钢管放置位置开圆弧口。

2)组装。包括平台放样和制作工装。平台放样是在平台上按图纸划出实际侧面图形(划针放样以保证精度)。制作工装是在样板一端用槽钢做直角垂直限位,上部焊接压板螺栓用于固定空心钢,另一端设置的直角垂直定位要大于模板长度6 mm(利于在模板制作完成后取出工件),用斜铁固定后进行组焊。

3)施焊。模板全部焊点为断焊,严格按要求进行焊接。角钢与空心钢之间焊缝需磨平,断缝处用原子灰处理,以保证表面平整度并控制漏浆。各冲孔处打磨平整。

4)校正。焊接完毕后,对各工件校直、校平,经检验合格进入下道工序。

5)喷涂。经检验合格后,清理油污、除锈,均匀喷漆。

3 可调高模板的应用

该套模板已经成功应用于底座板施工,其安装使用流程如图4所示。

苗木感病后,顶端叶片和幼苗嫩茎出现灰白色斑块,覆盖白粉。严重时,病斑扩展至全叶,病叶萎缩,渐变为褐色而枯死。新梢顶端受害后展叶迟缓,叶片细长,呈紫红色。顶梢微曲,发育停滞。

图4 可调高模板安装流程

3.1 安装前准备

1)核对该段轨道几何、线路等相关资料与设计图、修改通知数据核实无误。

2)根据调整螺栓对应的位置确定测量点进行编号。

3)计算各测量点对应的调整螺栓超高值H和偏移量X。

3.2 安装、调整

1)底座模板安放:根据测量放好的边线安放底座板下部模板。安装时需要2个人配合,一定要轻拿轻放,防止损伤两布一膜。

安放前先计算出模板的放样高程,用水准仪实测梁面高程,计算安装高度并在梁面以调整螺栓点间距标记出高度。

2)调整模板高度时,将CPⅢ测量棱镜放置在底座模板M24调整螺栓上,调整底座模板 M24螺栓高度,模板高程符合放样高程要求(图5)。

图5 模板测量及调整

3)安装上部模板,带上1#M16螺栓。

4)安装支撑杆,调整模板位置。

5)精调底座模板 M24调整螺栓,校准模板高度、模板位置符合设计要求;紧固1#M16螺栓和所有支撑杆件。

6)从上向下安装镀锌铁皮,保证与槽钢、角钢没有缝隙。

7)每块模板与镀锌铁皮需相互搭接2 cm,保证每块模板之间不出现缝隙。

8)模板验收并安装提浆摊铺整平机。

3.3 模板优点及应用效果分析

3.3.1 优点

该可调高底座板模板具备多种施工作业功能,采用标准化、模块化设计加工理念,优化了无砟轨道底座板施工工艺,提升了CRTSⅡ型板式无砟轨道底座板施工水平,满足无砟轨道直线段、曲线段和缓坡段底座板浇筑施工。采用下部模板方钢底座实现模板与梁面二布一膜密贴,彻底解决混凝土浇筑烂根的问题;采用钕铁硼磁钢块和2 mm镀锌铁皮,利用钕铁硼磁钢块的强磁力使上部模板的2 mm镀锌铁皮面板与下部模板密贴,解决了混凝土浇筑漏浆等质量通病;采用M24调整螺栓调整上部模板的高度实现底座板全行程无级差高度调整,解决直线段、缓坡段、路基段及曲线段底座板混凝土浇筑及相互间的平滑过渡。通过现场应用效果非常理想,可直接应用于底座板混凝土浇筑及其它相似混凝土浇筑。该模板具有以下优点:

1)低成本。设计简单,原材料主要是型钢,所以可制作性强,制作成本低。

2)调节幅度大、通用性强。由于它可调节性强,方便在各种不同长度及高度情况下使用;尤其方便在缓坡段的模板调节。这样就可以大大减少模板的种类,从而达到低投入高回报的效果。

3)方便操作。设计2 m一节,使用的全部是小型材料,自重小,方便拆模、搬运。

4)效果明显。本设计中设有索具和反丝扣调节支撑,模板在浇筑时稳定性好,经过实际浇筑混凝土,整体效果良好。

5)方便配套设施。为了方便使用吊具及布料整平机而特别在上部模板上设置了角钢轨道,以利摊铺机走行。

6)成形效果。在设计中采用2 mm镀锌铁皮做面板,保证了混凝土成型效果好(图6),高度调节方便。

图6 可调高模板成型底座板效果

7)解决了混凝土底部烂根的质量通病。

8)利用模板两端的调节螺栓作为CPⅢ测量点,模板定位准确、安装调整方便以及测量模块化。

3.3.2 应用效益分析

采用研发的可调高模板,具有显著的经济效益和社会效益。表现为工效得到极大提高,比以往的施工方法,效率提高了6倍;施工质量得到极大改善,减少了缺陷处理的时间和费用;创造了可观的效益,使用本模板,10 km底座板施工比以往的施工方法节省约89万元。

本模板已申报国家实用新型专利。实现了先进技术的资源共享,对于铁路建设有重要的意义,可广泛应用于铁路及公路路面的混凝土施工,能极大提高施工效率和施工质量。

4 结语

底座板是CRTSⅡ型板式无砟板式轨道的关键部位,研发的底座板可调高度模板与已有模板相比,大大提高了底座板施工工效和质量控制水平,实际使用效果良好,具有推广应用价值。

[1]宋广辉.京津城际铁路常规区底座板施工技术[J].铁道建筑,2008(增):66-69.

[2]肖洪斌,方明.CRTSⅡ型板式无砟轨道底座板施工技术[J].铁道建筑,2008(增):70-76.