高架车站无砟轨道岔区道床板限位方案的研究

魏周春

(中铁第一勘察设计院集团有限公司,西安710043)

1 工程概况

渭南北站位于高架桥上,两台四线布置,正线双线铺设双块式无砟轨道,站线铺设有砟轨道,咽喉区和渡线共计8组,宝桥—科吉富18号可动心轨单开道岔和渡线道岔均布置在连续梁上。岔区采用长枕埋入式无砟轨道。

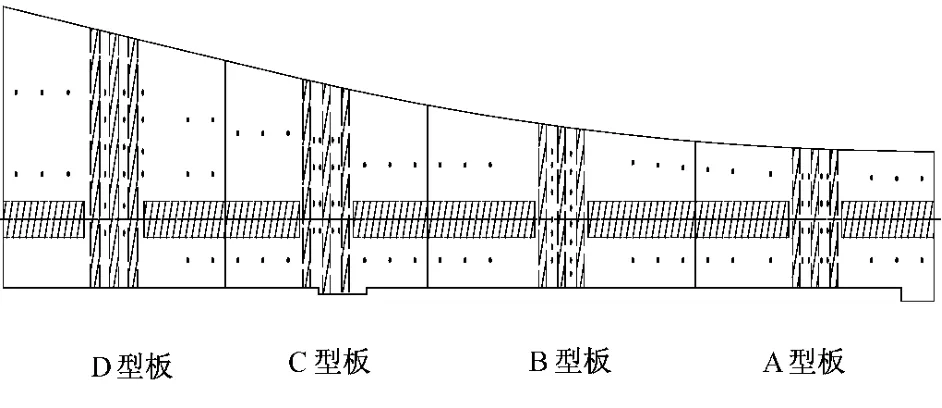

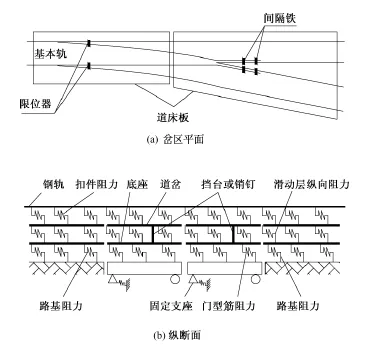

1.1 岔区道床板设计

道床板为单元式结构,每组单开道岔分为4块道床板(图1),每组单渡线分为6块道床板,道床板长度19~28 m。每块道床板中部设置三个横向限位凸台,凸台长度与道床板宽度一致;横向限位凸台两侧各设置一个通长的纵向限位凸台。通过纵横向限位凸台限制道床板与底座的纵横向位移。

图1 单开道岔道床板布置示意

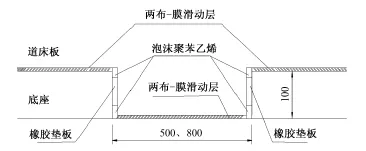

为保证道床板在温度作用下能够自由伸缩,在道床板与底座水平接触面铺设“两布一膜”滑动层。

1.2 底座设计

底座为分块式结构,底座长度、宽度与道床板一致。在桥面混凝土保护层内预埋门型钢筋与底座连接。

在底座上与道床板限位凸台对应设置凹槽,并在凹槽四周粘贴弹性橡胶垫板。

1.3 限位凸台设计

纵横向限位凸台布置及结构尺寸见图2。

图2 限位凸台剖面示意(单位:mm)

图2中底座凹槽高度100 mm,宽度分别为500 mm及800 mm。凹槽侧面设置厚度不等的橡胶垫板。

1.4 现场施工情况

现场施工中部分道岔纵横向限位凸台侧面橡胶垫板与底座接触面之间增加了一层厚度5~10 mm的泡沫板,使纵横向凸台失去限位功能。

2 方案研究

2.1 销钉限位方案

采用两种销钉限位,一种为纵横向均可限位的抗剪销钉;另一种为一向可滑动,另一向限位的长圆孔抗剪销钉。在每块道床板中部区域采用纵横向均可限位的销钉;道床板端部区域采用纵向可滑动、横向限位的长圆孔抗剪销钉(图3)。滑动销钉纵向滑动距离不小于±4 mm。销钉直径40 mm,长380 mm,植入底座深度为190 mm。

图3 道床板销钉布置示意

固定销钉安装时,道床板和底座钻孔直径48 mm,钻入底座深度190 mm;滑动销钉施工时在道床板上钻孔直径122 mm,直到钻穿道床板,再在孔底部中心位置向下钻孔,孔直径48 mm深190 mm,取出钻芯后用压缩空气清孔。固定销钉周围注入植筋胶,滑动销钉下部采用植筋胶固定,上部滑槽周围采用混合灌浆料,灌浆料具有高强、无收缩的特性。

单开道岔A、B、C、D型四块道床板中部各设固定销钉16个,两侧设滑动销钉12个。

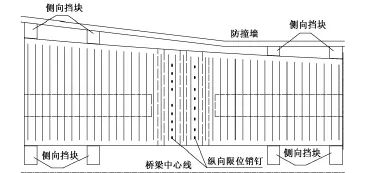

2.2 销钉配合侧向挡台限位方案

每块道床板中部区域采用纵横向均可限位的销钉,两端不设销钉,采用钢筋混凝土侧向挡台限位。侧向挡台与道床板接触面,设置弹性橡胶支座(见图4)。侧向挡台内的钢筋分别与桥面混凝土保护层、混凝土底座及防撞墙内的钢筋连接,通过侧向和竖向的连接,保证侧向挡台的稳定。

图4 道床板挡台限位方案示意

2.3 两种方案优缺点比较

全部采用销钉限位方案施工方便,不改变原岔区无砟轨道的基本尺寸,缺点是销钉为隐蔽工程,在长期运营过程中如出现不可见外力破坏或意外出现失效现象,销钉可修复性较差。

侧向挡台配合销钉限位方案受力明确,挡台横向承载力大,使用过程中发现问题可及时修补。缺点是在底座、桥梁保护层及防撞墙内植筋,对其结构有一定影响,施工周期长,整治后外观较差。

综合考虑建设工期等因素,采用全销钉限位方案进行整治。

3 纵向限位方案受力分析

3.1 计算理论

桥上无砟道岔纵向力计算时存在以下几种关键的纵向相互作用关系。

3.1.1 钢轨与道床板相互作用关系

道岔钢轨与道床板之间通过扣件阻力产生相互作用,道岔钢轨内的纵向力除固定区的温度力影响外,还受道岔与道床板之间的纵向相互作用影响。

3.1.2 道床板与底座相互作用关系

道床板与底座主要存在两种联结方式:一种是道床板与底座间“两布一膜”的摩擦阻力;另外一种是在底座上按一定方式布置销钉或挡台,实现与道床板的刚性联结。

为方便计算,道床板与底座间“两布一膜”的摩擦阻力可采用双线性阻力来模拟。

3.1.3 底座与桥梁纵向相互作用关系

底座与桥梁间纵向相互作用通过两个途径:一个是底座与桥梁间的滑动层摩擦作用;另一个途径是底座和桥梁之间的门型钢筋联结,这两个途径在底座和桥梁间实现了刚性联结。

3.2 计算模型

根据岔、桥相互作用建立“岔—板—梁—墩”一体化计算模型(图5)分析桥上无砟道岔纵向受力和变形。该模型中考虑每根钢轨在轨温变化、轨面作用制(启)动力、桥梁产生纵向位移时所承受的纵向力,并按岔枕支点划分单元节点。将钢轨和岔枕相连,岔枕和桥梁相连,并考虑道岔中每一个限位器、间隔铁在钢轨间所传递的纵向力。

桥梁按岔枕支点划分单元,在温度力、列车荷载作用下将产生纵向位移,同时将桥面所承受的纵向力通过固定支座传递给墩台。模型中不考虑固定支座的变形及活动支座的摩阻力。

3.3 计算工况

重点分析道床板与底座之间的传力联结是否可靠,因而最不利工况的设置主要考虑道床板与底座之间的温度变化差异以及轨面制动力。温度变化计算有以下三种工况:

1)温度1工况为日照形成的温度梯度引起的附加力。岔区道床板和底座的温度梯度取20℃。

图5 桥上无砟道岔纵向力计算模型

2)温度2工况为降雨等因素造成无砟轨道表面温度降低引起的附加力。岔区道床板和底座的温度梯度按10℃取值。

3)温度3工况为桥梁伸缩引起的附加力。桥梁的温度变化幅度按20℃取值。

4)制动1工况为按一线制动另一线启动加载,制动力16 kN/m,加载长度300 m;启动力26.64 kN/m,加载长度30 m。制动荷载作用在道岔所在连续梁固定支座的两边。

3.4 主要检算标准

1)钢轨强度应满足:σd+σt+σf≤[σ],其中,σd为钢轨弯应力,σt为钢轨基本温度应力,σf为钢轨附加应力,[σ]为钢轨容许应力,取351.5 MPa。

2)科吉富道岔尖轨尖端相对伸缩位移不超过40 mm,心轨尖端相对伸缩位移不超过20 mm。

3)单根锚固销钉疲劳强度56 kN,极限强度150 kN。假设横向一排的销钉平均受力。

3.5 销钉限位方案纵向力分析

3.5.1 钢轨应力与梁轨相对位移

各种工况下的最大附加纵向力和梁轨相对位移汇总如表1所示。

经计算,轨头最大压应力134.1 MPa,轨底最大拉应力114.8 MPa,与上表温度力、附加力相加,钢轨最大拉应力332.8 MPa,最大压应力289.2 MPa,小于钢轨容许应力;尖轨尖端最大位移27.36 mm,小于限值40 mm;心轨尖端最大位移7.83 mm,小于限值20 mm。

从上述可知,销钉限位方案道岔钢轨的强度和变形能够满足使用要求。

表1 钢轨最大纵向力和梁轨相对位移

3.5.2 道床板与底座间的相对位移及销钉受力

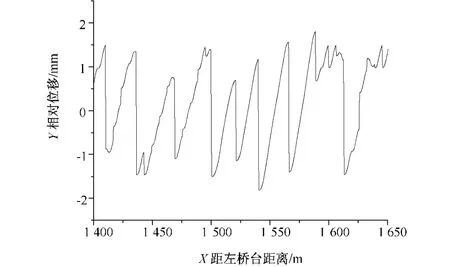

图6 道床板与底座的相对位移

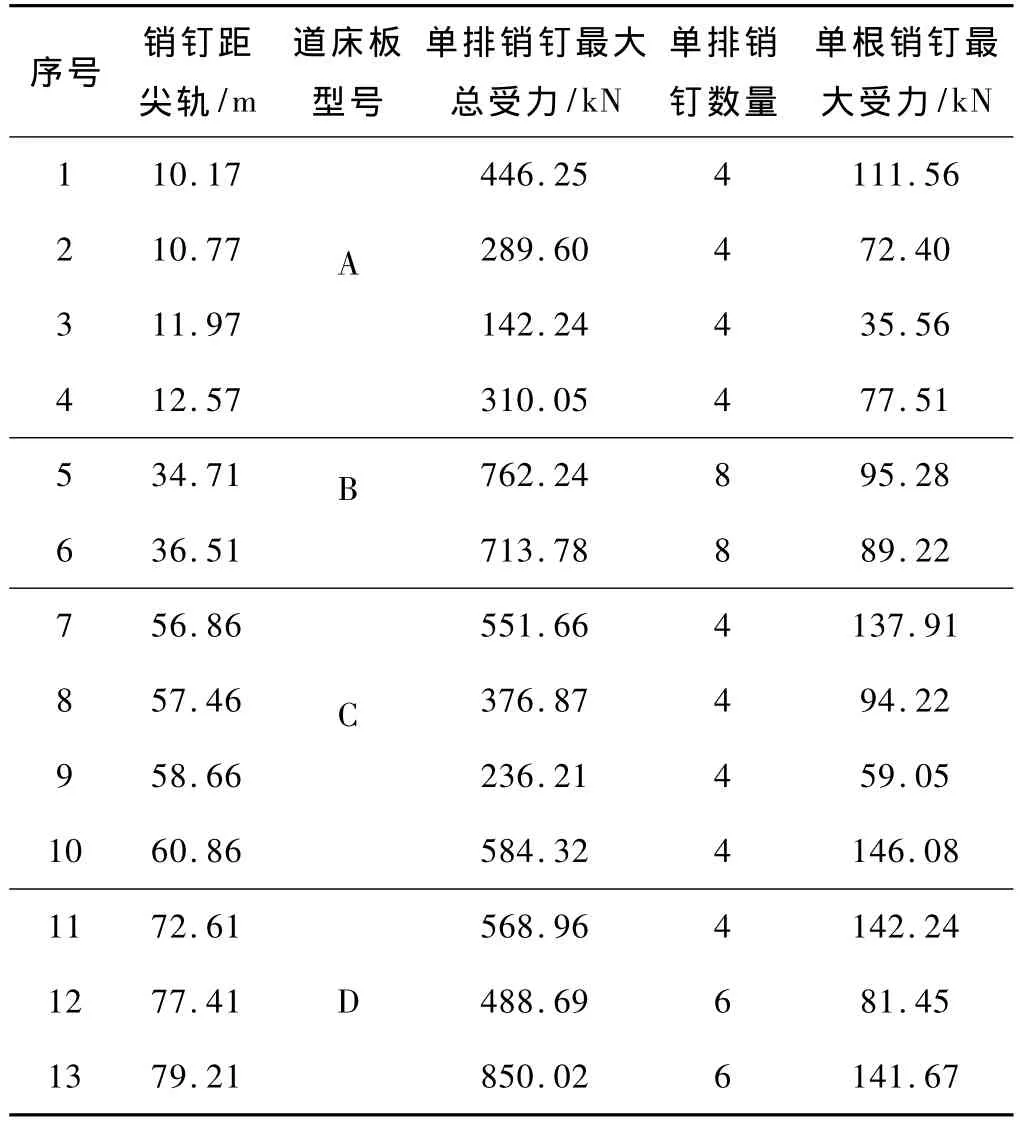

表2 各工况下销钉最大受力统计

温度1工况单开道岔道床板与底座之间的相对位移如图6所示。各种工况下销钉的最大受力情况见表2。道床板与底座的最大相对位移:温度1工况为1.81 mm,温度2工况为0.79 mm,温度3工况为1.87 mm,制动1工况为0.88 mm。

从表2可看出:在制动和温度作用下,所有销钉的受力都<150 kN,限位方案销钉强度能满足使用要求,可以有效限制道床板相对于底座的水平位移。

4 横向限位方案受力分析

4.1 计算工况、计算参数

轨道结构在运营过程中需承受3种横向荷载:一是列车上的风荷载,根据京津城际的研究结果,风荷载可按6.50 kN/m考虑;二是列车蛇形运动产生的摇摆力,根据道岔动力学研究结果,单个车轮作用在钢轨上的横向力极值为50 kN,一个车辆8个车轮,按车辆长26 m进行分配,则车轮动态摇摆力可按15.39 kN/m考虑;三是未被平衡的离心力,18号道岔导曲线半径为1 100 m,不设超高,侧向最高通过速度为80 km/h,则离心加速度最大为0.45 m/s2,车辆重量为6.4 t/m,则横向离心力可按2.88 kN/m考虑。

对横向限位销钉进行检算时,考虑风荷载、摇摆力和离心力三者的组合作用。根据德国DIN101专业报告,组合时风荷载和离心力可按1.67的动态系数考虑,蛇形运动摇摆力不考虑动态系数,对三者组合后的值按1.5倍的安全系数考虑。

4.2 横向力检算

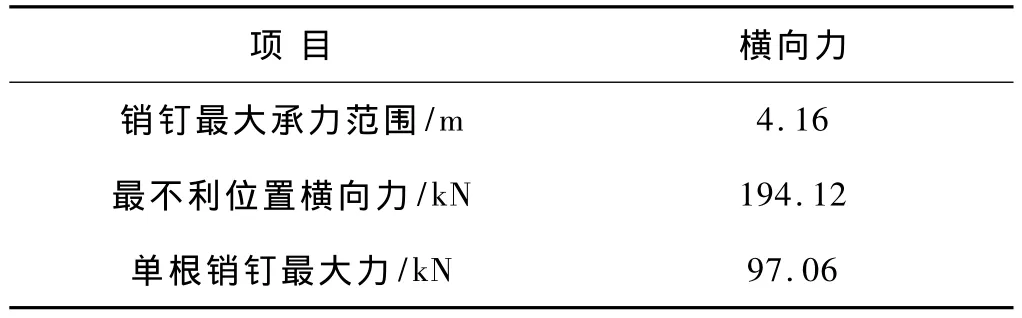

单开道岔横向销钉最不利受力位置出现在第二块板(B板)上,在该块板上离尖轨方向板端5.93mm处布设的2根横向销钉,一侧距纵向销钉5 920 mm,另一侧距前一组横向销钉2 400 mm,以中心为界,这2根销钉的受力范围为4 160 mm,范围最长,所以横向受力最为不利。因此对单开道岔检算时就以B板上的这2根销钉为对象。表3为单开道岔最不利滑动销钉位置承受的横向力。

根据表3可知:考虑风荷载、摇摆力和离心力三者的组合作用,最终计算结果可得46.58 kN/m,这样单根销钉就能承受3.22 m长度范围内的横向力,2根销钉就能承受6.44 m长度范围内的横向力。表3中单开道岔最不利位置的2根销钉承受横向力长度范围为4.16 m,<6.44 m。另一方面,单开道岔单根横向限位销钉承受的最大横向力为97.06 kN,小于其极限承载能力150.00 kN,这就表明滑动销钉能满足道床板横向限位和受力要求。

表3 横向力计算结果

5 结论

1)各种工况下销钉限位方案钢轨部件强度都可以满足使用要求,尖轨、心轨的伸缩位移小于转换机械容许值。

2)各种工况下销钉限位方案能够有效限制道床板与底座的纵向相对位移,并保证销钉的强度满足使用要求。

3)在风力、列车蛇形摇摆力和离心力的动态组合作用下,横向限位销钉能满足使用要求。

2009年11月至2010年1月联调联试期间进行动态测试,心轨一动处钢轨动位移在0.48~1.05 mm之间,岔前钢轨动位移在0.09~0.62 mm之间;直向过岔时道床板加速度在1.53g~5.39g之间,侧向过岔加速度在0.33g~1.77g之间。道床板各项指标正常,运营状态良好。

[1]中华人民共和国铁道部.TB 10020—2009 J971—2009高速铁路设计规范(试行)[S].北京:人民铁道出版社,2009.

[2]王平,刘学毅.无缝道岔理论与设计方法[M].成都:西南交通大学出版社,2007.

[3]中华人民共和国铁道部.铁建设函[2003]205号 新建铁路桥上无缝线路设计暂行规定[S].北京:人民铁道出版社,2003.