弹簧表面裂纹应力强度因子有限元分析

绳义千,肖绯雄

(西南交通大学 牵引动力国家重点实验室,成都610031)

由于机车车辆弹簧装置裸露在外面,没有其他可以保护的装置,这样就在车辆运行过程中不可避免的会在弹簧表面产生一些划痕,从而进一步形成裂纹。一些实际工程构件的破坏都是由于表面裂纹在疲劳载荷反复作用下扩展到了临界尺寸而发生的。机车车辆弹簧断裂的原因很大程度上就是由于这些裂纹的存在而引起的。这些表面裂纹的存在,对列车的行车安全存在潜在的威胁。在线弹性材料的情况下,应力强度因子是最重要的断裂参量,因此求出弹簧在载荷作用下的应力强度因子,再与同一材料的断裂韧度进行比较就能知道弹簧存在的裂纹是否能进行失稳扩展。求解应力强度因子的方法大概有下述3种:解析法、数值解法和试验方法。数值解法中的有限元法是容易实现的方法,采用有限元法试探性的研究了含有不同长度和深度裂纹的弹簧应力强度因子。

1 计算应力强度因子的理论依据

半椭圆形表面裂纹受均匀拉力P作用应力强度因子计算理论公式:

且

特殊值:

一般值:

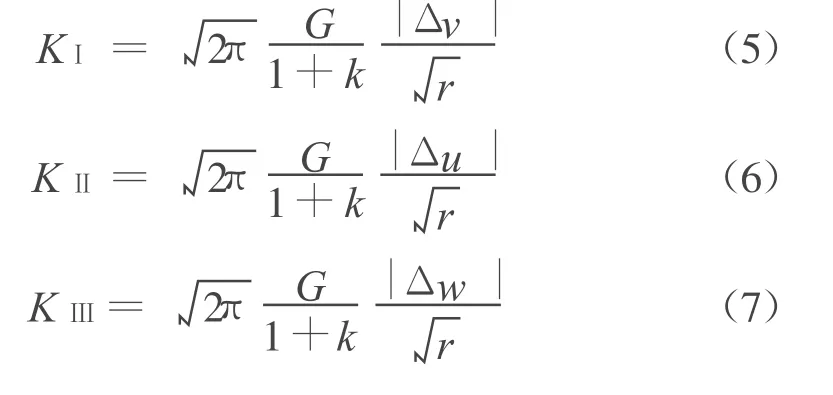

有限元软件中计算应力强度因子的公式,模型如图2。

图1 计算模型

图2 应力分析

2 整体模型的建立

因为在三维断裂力学问题中,应力与半径的平方根成反比,所以在距离裂纹前沿无限接近处会产生应力和应变场的奇异。为获得应变中的单值性,绕裂纹前沿的单元应该为二次单元,中节点应该位于1/4边处,在此称这种单元为奇异单元,也叫1/4节点元。根据收敛性原理,只有当增加单元数能使近似的位移场及其一阶导数处任意的接近真实场时才能保证收敛,但裂纹尖端附近的位移场精确解的一阶导数在裂纹端无界,常规单元的位移模式不能反映尖端位移的奇异性,不满足收敛条件,即使有了很密的网格,也难以达到足够的精度,而且过密的网格也会使工作量大增,所以也要使用1/4节点元[1]。

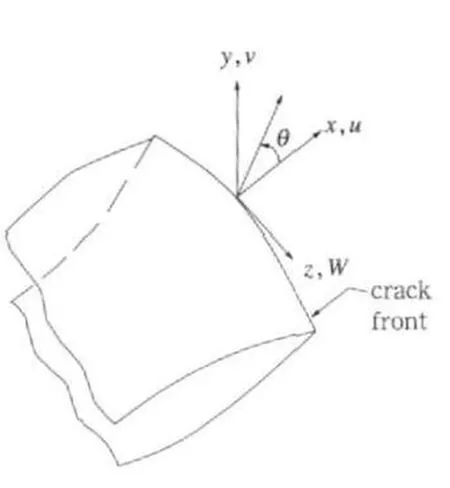

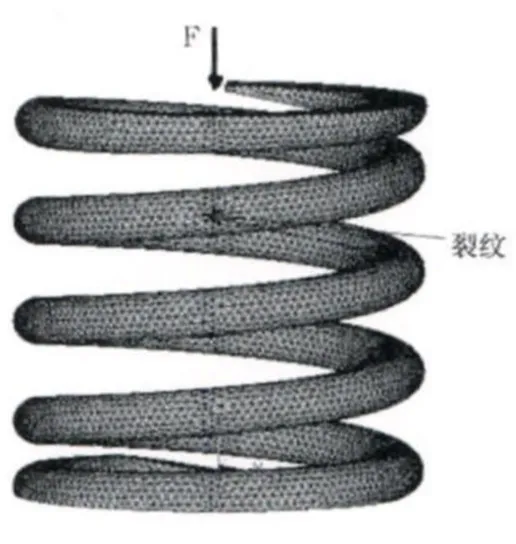

在弹簧上建立裂纹模型时由于弹簧自身的不对称性,所以在这里要采用整体模型的方式进行建模。先以弹簧材料中心线为基本参数建立螺旋上升的螺旋线,再以弹簧材料半径画一个与螺旋线起点垂直的圆,将此圆沿着螺旋线进行扫描,生成圆柱螺旋弹簧,再分别切掉上下每一整圈的3/4圈,分别把此两整圈中剩下的部分作为圆柱螺旋弹簧的支撑圈,这样就生成了不带有裂纹的整体圆柱弹簧。然后在弹簧表面剪掉一小体后留下的痕迹作为裂纹,并且在进行计算之前,先对裂纹前缘单元进行处理,将单元中节点安排在1/4节点位置,也就是生成了奇异单元,这里采用手工生成节点,将这些节点组装成单元,先生成solid45单元,通过在有限元软件命令窗口中输入宏命令流,进而进一步生成solid95单元,如图3所示。1/4节点单元的半径设置为裂纹深度的0.015倍,且围绕着裂纹前缘每隔22.5°画一个节点单元,这样就生成了16个节点单元包围在裂纹前缘周围。节点单元的长度设置为0.05mm,在将 solid45单元生成solid95时注意将坐标系转换成0号坐标系。其余部分的单元都采用solid45号单元,对裂纹线进行段进行数限制,然后对含有裂纹单元的实体进行网格划分,从而再对整体模型进行网格划分,就得到完整的带有裂纹的弹簧单元模型,如图4。向方向的回转扭矩cosα和垂直于法向方向的扭矩sinα,以及在弹簧中心线上的法向方向力F×sinα和与法向力垂直的径向力F×cosα。α为螺旋角,D为弹簧中径[2]。因为裂纹的方向与弹簧中心线成α角,为此在采用奇异单元有限元法计算含有裂纹弹簧体的应力强度因子时,在弹簧材料的截面内发生的是复合应力,不同的力和扭矩将会产生不同的作用效果,从而就会产生不同断裂情况,所以在裂纹面内将会产生I型、II型和III型断裂问题,主要研究的是弯曲扭矩

图3 裂纹尖端奇异单元

图4 带有裂纹弹簧整体单元

因为弹簧工作载荷是轴向压缩载荷F,所以在弹簧轴线的平面所截得弹簧材料的斜截面上,将作用有扭矩Tt=FD/2和径向力F(数值上与压缩载荷相等)。为此在弹簧材料的横截面内将产生沿弹簧中心线上的法和径向力F×cosα对弹簧表面裂纹的影响,即I型断裂问题,也就是研究KI。将弯曲扭矩和径向力分别作用所得的应力强度因子相加,得到所要求的应力强度因子。对该螺旋弹簧的底端实行全约束,限制每个自由度,对螺旋弹簧的顶端实行耦合约束,在弹簧的顶端施加不同的载荷,以及改变裂纹的长度和深度,计算相应的应力强度因子。

3 算例分析

计算采用的弹簧是列车机车一系弹簧,所施加的工作载荷是垂向压缩载荷,在工作载荷情况下分4档逐步增加,分别为F,110%F,115%F和120%F。在从有限元软件的计算结果中提取裂纹的应力强度因子之前,必须先定义一条路径,由于该模型是整体模型,所以应依次选取节点1、2、3、4、5为路径,且节点1应是裂纹的尖端。

在不同深度和长度的裂纹状态下对裂纹进行模拟计算,求出每一种状态下的应力强度因子,根据所得计算结果画出图5~图8不同的曲线图,从图5~图7是在裂纹深度分别为2、3、4 mm时,载荷不同情况下得到的计算结果,从图5可以看出,在裂纹深度较浅时,同一长度裂纹的应力强度因子随着载荷的增加几乎没有变化。从图6、图7可以知道随着裂纹深度的增加,载荷对应力强度因子的影响也相应的发生了变化,裂纹越深应力强度因子越大;裂纹的长度对应力强度因子也是有影响的,长度越长应力强度因子越大。从图8可以看出通过有限元计算所得的数值和理论计算值相当接近,但有限元的计算值比理论计算值稍大一些,这可能是由于在进行有限元计算时,图形的仿真程度和计算应力强度因子的路径不同造成的。

图5 裂纹深度为2 mm时不同压缩载荷和长度下的应力强度因子

图6 裂纹深度为3 mm时不同压缩载荷和长度下的应力强度因子

图7 裂纹深度为4 mm时不同压缩载荷和长度下的应力强度因子

图8 裂纹深度为2 mm时不同压缩载荷和长度下的应力强度因子理论值与有限元计算值

图9是裂纹深度为2 mm,应力强度因子随着裂纹长度的变化图形,从图中可以看出在裂纹深度和施加载荷不变时,应力强度因子随着裂纹长度的增加而增大,并且随着长度的增加,应力强度因子增加的幅度也有所增大。图10是裂纹长度为3 mm,应力强度因子随着裂纹深度的变化图形,在裂纹的长度和施加载荷不变时,应力强度因子随着裂纹深度的增加而增大,但随着深度的增加,应力强度因子增加的幅度有所降低。

图9 裂纹深度不变,不同载荷时的应力强度因子

图10 裂纹长度不变,不同载荷时的应力强度因子

4 结论

(1)所得的有限元计算结果和理论计算结果基本吻合,但有限元计算值比理论值稍大一些,这可能是由于在计算应力强度因子时采用不同的计算路径造成的;

(2)在裂纹的深度一定时,随着裂纹长度的增加应力强度因子也随之相应的增大,并且成线性增长的趋势;

(3)在裂纹的深度和长度比较小的时候,应力的变化对弹簧应力强度因子的影响几乎没有大的变化,但随着裂纹深度和长度都变大时,应力的变化对弹簧应力强度因子的影响相应的增大。

[1] 祝效华,余志祥.ANSYS高级工程有限元分析范例精选[M].北京:电子工业出版社,2004:411-413.

[2] 中国航空院.应力强度因子手册[M].北京:科学出版社,1981:352-354,404-405.

[3] 谭晓明,陈跃良,段成美.三维多裂纹应力强度因子的有限元分析[J].机械强度,2004(增刊):195-196.

[4] Barsoum R B.On the use of isoparametric finite elements in linear fracture mechanics[J].Int.J.Num.Meth.in Engng.,1976,10(10):1 827-1 840.

[5] De MoraisA B.Calculation of stress intensity factors by the force method[J].Engineering Fracture Mechanics,2007,74:739-750.

[6] 张英会.弹簧手册[M].北京:机械工业出版社,1997:177-178.

[7] 庄 茁,蒋持平.工程断裂与损伤[M].北京:机械工业出版社,2004:9-15.