底盖机控制系统改进

王少勇

(中海石油炼化有限责任公司惠州炼油分公司,广东 惠州 516086)

惠州炼油分公司4 200 kt/a延迟焦化装置从国外首次引进了四台自动控制底盖机,不仅现场仪表特殊、控制方案复杂,而且842点的底盖机控制系统配置过于复杂,无经验可循,导致调试及试车不能顺利完成,需对底盖机控制系统进行改进。

一、控制系统的构成

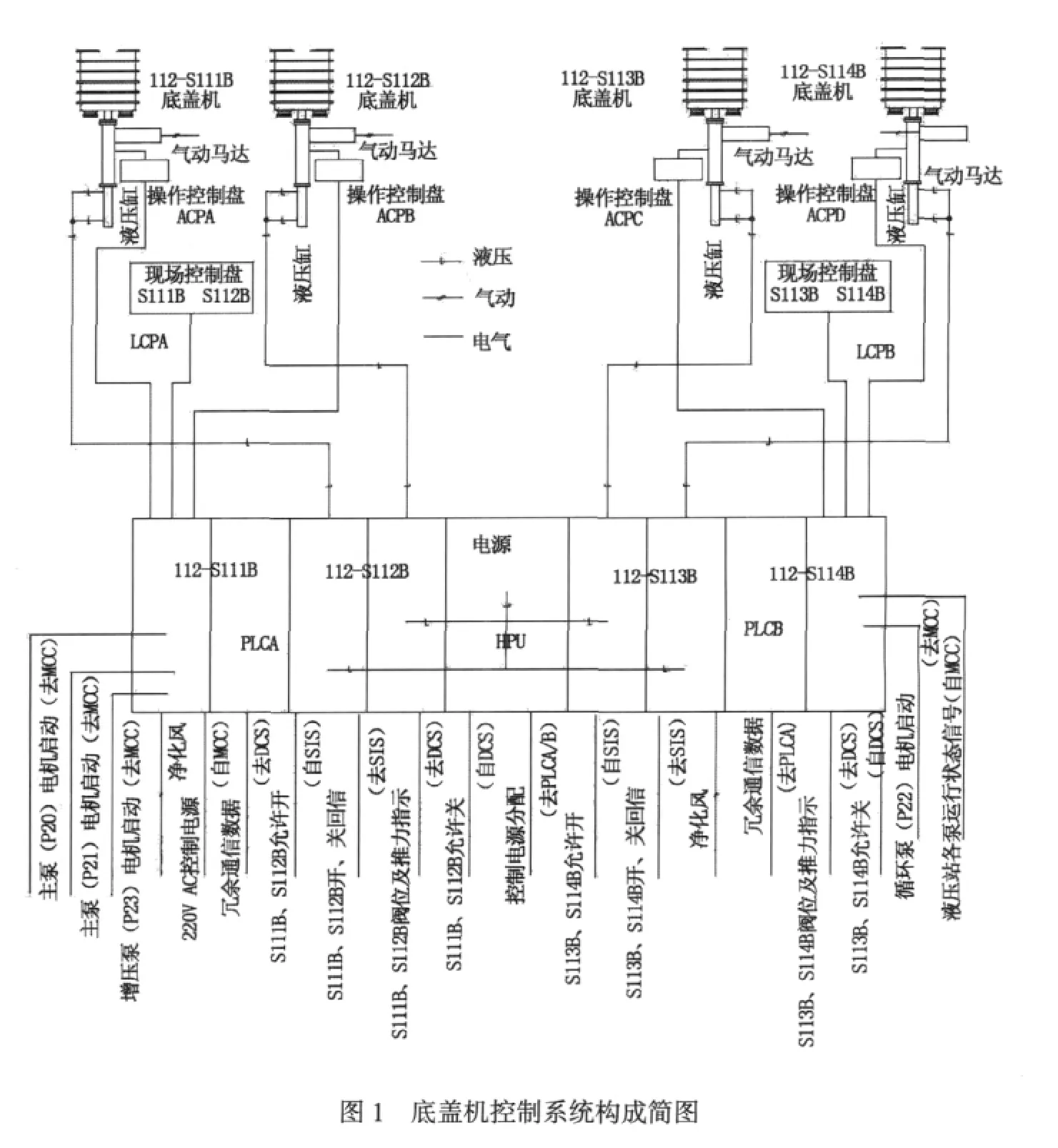

底盖机控制系统由现场仪表、执行机构控制盘ACP(actuator control panel)、现场控制盘LCP(localcontrolpane)l和液压站HPU(hydraulicpowerunit)四部分构成,其中HPU由冗余的PLC机柜和液压控制部分现场仪表构成,同时具备CPU、电源、通信、I/O冗余的Allen-Bradley Logix 5000 PLC为控制系统的核心和关键,控制系统构成简图见图1。

从图1中可以看出,底盖机自身的自动控制方式分三种:通过LCP的开、关按钮可实现底盖机的正常一键式快速自动开关或常触式开关;在液压系统故障的情况下可应急通过风动马达由ACP操作慢速完成底盖机开关;另外,在控制系统故障时可通过HPU上手阀紧急手动开关底盖机。

用于焦炭塔塔底切断的底盖机同时又必须受全装置自动顺序控制系统的制约和限制,以打开底盖机为例,只有当装置顺序控制操作执行到冷焦放水完成后才能打开底盖机,即底盖机控制系统接收到SIS(SafetyInstrumentedSystem)发出允许命令后现场打开底盖机;当SIS接收到底盖机全开回信后,发出允许除焦信号至水力除焦控制系统,开始下一步水力除焦。该部分涉及信号均采用硬接线,底盖机的连续量开度信号在LCP显示的同时,硬接线得到DCS指示。由此可见,底盖机控制系统与装置DCS(Distributed ControlSystem)、SIS、MCC(MotorControlCenter)等系统通过硬接线、通信方式进行信号往来和控制。

二、试车过程中的改进

由于底盖机控制系统集成经验的不足和与多套控制系统相结合的难度,试车过程遇到了一些困难。

1.现场仪表

出现连续量开度指示仪表零点不稳定、指示不准确等多次故障。通过整改接线消除信号干扰、改变安装方式以及整定变送模块参数得以解决;通过调整安装间隙及优化程序中响应时间参数解决了底盖机限位开关误动作;底盖机开度、推力显示仪故障则通过整改LCP接线、接地及更换新显示仪处理;仪表漏点、限位开关触点故障等问题也通过更换相关备件得以解决,并从设计选型的角度进行整改,以保障仪表的长周期运行。

2.控制系统

由于一套控制系统监控点数过多和I/O冗余的系统配置复杂,底盖机控制系统在软硬件及集成方面均存在一些不足。硬件构成上选用了较多的特殊卡件及元器件,如为实现I/O冗余而配置的分线板和为本安电磁阀配置的安全栅等就曾出现集成电路短路故障,常用的DO模块也曾出现某一点故障;系统集成方面主要是未整体考虑系统抗干扰、未考虑现场环境及防雨防护。通过统筹考虑HPU、LCP、现场仪表的情况进行接地改造消除频繁干扰报警故障隐患、通过增加防护措施达到防护防爆要求。直接影响试车的是组态程序问题,冗余信号的判断、底盖机开关到位延伸时间等诸多参数需要现场测试调整,快速、慢速开关过程逻辑优化等均做了大量试验和调整。

3.接口部分

底盖机作为装置自动顺序控制过程的一个设备,其动作过程与全装置监控密切相关,按照工艺控制要求,SIS和DCS控制底盖机开关并可监视其运行状态,其中每台底盖机的允许开、允许关、开到位、关到位、开度、推力等六个监控信号硬接线联系,其余信号通过冗余的MODBUS RS-485接口通信到DCS(可参见图1)显示。但底盖机控制系统为每台底盖机预留了开关允许旁路、保护蒸汽允许等11个硬接线控制信号,通过多方协调结合论证,将保护蒸汽限制合并至开关允许逻辑、通过增加DCS软按钮实现底盖机关逻辑限制等优化完善,最终既达到底盖机自身控制保护要求,又保证了装置自动顺序控制的逻辑及监控需求。

三、投产后的优化

投产后,由于现场环境变化以及工况变化,部分存在隐患的现场仪表和不够合理的控制逻辑逐渐暴露出问题,主要故障及解决方案如下。

1.故障现象

投产初期主要出现的故障有:(1)油温低报时电加热器不能按程序自动启动,造成因油温过低而无法自动开关。(2)主泵、备泵不能启动或故障报警无法动作。(3) 液压站压力报警或漏油报警造成系统停运。(4)PLC无法实现冗余死机,底盖机控制系统不工作。

2.改进措施

(1)修改电加热器现场设定及组态程序,消除低温引起的故障。

(2)修改泵启动及故障报警逻辑:如将主泵P20、P21的故障延时由原来主泵启动后的5 000ms改为10 000ms;将增压泵P23的故障报警由原来启动5 000ms后,PT23的压力值低于2.41MPa时就会故障报警,改为自动启动增压泵启动20 000ms后PT23的压力值低于1.38MPa时,P23故障报警;将开、关底盖机时由增压泵先运行改为增压泵和首先启动的主泵同时启动等。

(3)通过检查试验,发现原液压站压力变送器(罗斯蒙特2088)响应时间过长,更换为响应时间满足要求的变送器(罗斯蒙特3051)后,又进一步改造引压管线和修改程序中相应时间常数,确保了各种工况和工作环境下的控制要求。

(4) 底盖机用PLC FIRMWARE版本15.60曾发现过死机现象,升级到15.61版并进一步多方式冗余测试消除隐患。

四、结束语

单台重达58.6t的自动底盖机,不仅最大操作压力近20MPa,而且有手动、自动、风动、慢速、快速、LCP、HPU等多种操作控制模式从自控制系统选型谈判开始就明确了统筹配置思路和接口标准规范,并执行全厂统一的控制系统集成标准规范,通过试车和投用初期的改造,目前运行良好。