无损检测技术在行车钢丝绳状态监测中的应用

周顺辉

(上海通用汽车有限公司,上海 201206)

钢丝绳作为起重设备的重要组成部分,由于结构与工况的特殊性,本身应属于易耗品,因此定期更换作法十分普遍。但这种作法可能会造成浪费,也可能留下安全隐患。目视检查难以断定钢丝绳内部断丝情况,影响检查的效果。电磁无损检测方法的出现为钢丝绳状态检测提供了一个新的有效的解决方案。

一、钢丝绳无损检测原理及步骤

目前按钢丝绳检测原理的不同可分为交流电磁类仪器、直流与永磁类仪器、漏磁类仪器等。其中交流电磁类仪器、直流与永磁类仪器用于测定金属截面积变化情况。漏磁类仪器可通过数据分析,既可以检测断丝(LF)情况又可以检测金属截面积(LMA)的变化情况。

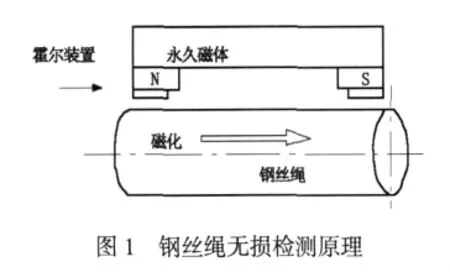

漏磁类仪器的工作原理(图1)是使钢丝绳通过永久磁体进行磁化,从而在钢丝绳上产生暂时的磁场,而在断丝的位置由于断丝的影响使得磁场的磁力线出现泄漏情况,并且这一漏磁场会随着断丝数的增加而增大,利用霍尔元件测试钢丝绳磁场强度,且对断丝位置的漏磁场强度通过数学建模,并与实验室标定数据比对计算出断丝的具体数量。

钢丝绳无损检测步骤:一是仪器标定。对不同类型的钢丝绳需要分别标定门限值与截面基准值。二是现场数据采集。合理安排测试位置,减少测试盲区。三是分析与报告。通过信号分析判断断丝数,对钢丝绳状态进行评估。

二、传感器的标定

钢丝绳应用广泛,且直径规格变化繁多。同为一根断丝,由于其结构、绳径及丝径各不相同,而且断丝的形式也不尽相同,造成断丝处的漏磁输出量也不尽相同,因此对于每种不同钢丝绳在利用无损检测技术测试之前都需要进行参数标定,以便有关LF和LMA/LF仪器的局部损伤基准数据,可在最初检测(新)钢丝绳的时候建立。只要可行,检测同一根钢丝绳时,应通过调节与被检钢丝绳相匹配的钢条或钢丝上的已知损伤,使产生的幅度彼此相同,如此反复而设定。

钢丝绳的标定需要一定的长度,一般要在6m左右,这是由于传感器在启动与停止时不能将该位置的钢丝绳完全磁化,会产生大的漏磁信号,这就是所谓的端头效应。如果标定长度不够,断丝信号就会融合在这一信号中,严重干扰信号的判断。同时为准确标定钢丝绳,标定从夹头作起始标记点,各断丝点相距1m左右,分别做出1、3、5、8、10根断丝,反复测试、调整模型参数,使得标定数据与实际的断丝数据一致。

三、钢丝绳状态判断标准

有许多特征可判断钢丝绳的报废,如断丝、绳径减小、绳芯损坏、内外部磨损与腐蚀、变形等情况。电磁无损检测控制的标准有两个,就是上述的断丝与相对磨损量。其中对于断丝的报废判断标准在钢丝绳的检验与报废规范(ISO4309:1990)中做了规定,根据钢丝绳外层绳股的承载钢丝数不同,分别控制1个捻距(6倍直径)和5个捻距(30倍直径)内断丝的数量。另外1个控制方法是结合断丝与磨损量的综合判断标准,当DF<1时钢丝绳则继续使用,当DF≥1时则钢丝绳报废。

式中:Rw——钢丝绳断丝量的百分比值;

Rpw——断丝的允许百分比值;

Rp——钢丝绳金属截面积减少的百分比值;

Rpd——金属截面积减少的允许百分比值。

四、案例

2009年7月在对某钢丝绳进行检测中发现,该测试区域内钢丝绳6d(d为钢丝绳直径)内存在6根断丝,30d内存在9根断丝。设备最大起重量15t,钢丝绳型号DIEPAP825。根据钢丝绳的检验与报废规范(ISO4309:1990),钢丝绳6d内达到6根断丝,或30d内达到12根断丝,应对钢丝绳进行报废处理。对更换下的钢丝绳断丝情况进行分析,验证在最大断丝处6d内有6根断丝,已经达到了需要更换的程度。

五、结论

利用电磁式无损检测方法不受润油脂的影响,可以检测到钢丝绳内部的断丝情况,同时只要传感器测试安装位置合理可以将测试的盲区减少到最小,基本不受设备运行情况的影响。并且在断丝与绳径定性分析上的准确率可以达到100%,在定量分析中也可取得满意效果。