全低变催化剂失活原因与对策

封建利

(陕西华山化工集团有限公司,陕西 华县 714100)

我公司化肥厂变换工序采用全低变工艺,使用钴、钼系宽温耐硫催化剂,于2000年4月投产。期间除第3炉一变催化剂在使用3个月后中毒完全失活外,其他均达到了正常使用寿命。现将催化剂使用中活性下降(甚至完全失活)的原因及采取对策总结如下。

1 催化剂反硫化

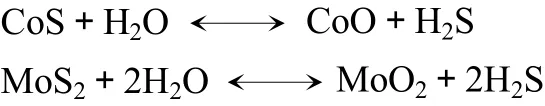

反硫化是钴钼系低变催化剂的特性之一,它的活性组分——金属硫化物在一定的条件下会发生反硫化,其反应为:

由反应式可知,反硫化实际是金属硫化物的水解反应。在一定的温度与汽气比下就要求相应的H2S含量。当H2S含量低于相应的数值时,水解反应平衡向右移动,发生反硫化。该反应为吸热反应,反应常数kp随温度升高呈指数增加,即对温度的影响更敏感。

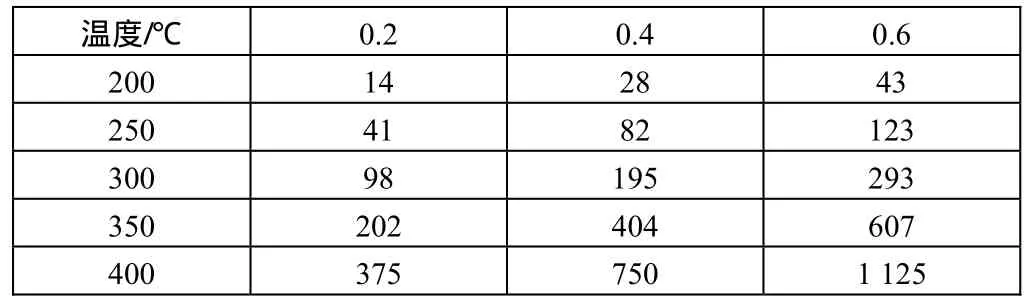

不同汽气比、不同温度下的最低H2S含量见表1。

表1 不同汽气比、不同温度下的最低H2S含量(mg/m2)

在实际生产中,一变床层温度最高达 360~380 ℃,因而最易发生反硫化,现象为:在操作条件(入口温度、汽气比、负荷)不变的情况下,床层升温明显下降,热点下移,变化率下降,出口CO指标上升,发展到一定程度后达到新的平衡。如操作条件继续恶化(如入口H2S继续下降),则继续发展。

防止催化剂反硫化的对策如下:

(1)在实际操作中将一变进口H2S维持在200 mg/m3以上。

(2)如系统波动,H2S较长时间低于此值,且一变发生明显反硫化现象时,可提高入口H2S到300~500 mg/m3并维持8~10 h,即可重新硫化。现象是:热点上移,温升明显增加,出口CO指标下降,即催化剂活性得到恢复。

2 床层进水

催化剂中碱金属盐溶于水而流失,造成催化剂活性下降;其次,水与催化剂载体发生如下化学反应:

H2O+Al2O3→Al2(OH)3

Al2O3的比表面为 200 m2,,Al2(OH)3的比表面为 10 m2,,造成活性下降。

床层进水原因及对策如下:

(1)异常情况下大量进水:如热水塔热水倒灌入三变炉;分离罐液位计失效导致大量水进入二变炉等。以上情况在我厂催化剂使用中均发生过。

处理办法:将进口温度提高到20~30 ℃,维持8~10 h即可恢复,除非频繁发生,一般不会对活性造成大的影响。

(2)长期低于露点操作,或虽高于露点,但因水加热器内漏,水呈雾状喷射进入炉内。

处理措施:通过进口热副线提高进口温度。好处:①使水加热器漏出的热水尽可能汽化;②减少过分离罐气量,降低带水量。第4炉一变催化剂曾发生过此类情况。当时按一变入口汽气比0.2计算,露点温度约为162 ℃,进口操作温度为190 ℃,高于露点28 ℃。但因二水加内漏,一变床层温度波动特别大,温升下降较快,最多一个班下降80 ℃,后将进口温度从190 ℃提至205 ℃后,温度波动很小,热点上移至第2点,活性恢复。

3 中毒

导致钴钼催化剂中毒的物质有Cl-、SO32-等带有多余电子对偏酸性的物质。催化剂接触到这类物质的原因有以下几点:

(1)低变催化剂前未装抗毒剂,而用旧催化剂代替。

(2)热交换器内漏,煤气走短路进入二变。

(3)煤气从各变换炉加蒸汽管线中进入一变或二变。

防止催化剂中毒的对策如下:

(1)严防煤气走短路。

(2)除预变装抗毒剂外,一、二、三变上层均装入一定数量的抗毒剂。

4 超温

床层温度暴涨(超过500 ℃)而引起钼的升华、活性组分的烧结、载体的物理化学性质改变(γ-Al2O3变为α-Al2O3)或活性组分与载体的化学作用(470 ℃以上氧化钴和三氧化二铝反应生成铝酸钴、二硫化钼和三氧化二铝生成钼酸铝,生成的物质在1 000 ℃以下都非常稳定)等引起的催化剂活性损失是无法挽回的。引起床层超温的原因有以下几点:

(1)硫化过程超温或温度长时间过高。

(2)生产中半水煤气中氧含量高,预变超温。

(3)停车检修期间催化剂保护不当致使空气进入。

因超温造成的失活是无法再生的,唯有更换。

5 杂质污染

半水煤气中夹带的机油、焦油等大分子物质,水质净化不好带入的水垢及固体粉尘等吸附沉积在催化剂表面,形成壳层或发生积炭反应而造成微孔的堵塞与比表面积的缩小,导致活性下降。此点在预变催化剂中表现的极为明显。一般情况是使用约半年后,阻力由0.01 MPa增加至0.05 MPa以上。而越发展阻力增加越快,最高可达0.3 MPa,并伴随着活性明显下降。

处理措施如下:

(1)生产中处理:提高进口温度至230~240 ℃,入口硫化氢至500 mg/m3。运行8~20 h后,煤焦油中大于两个碳链的物质在220 ℃以上汽化,可以使阻力下降,活性增加。

(2)如果效果不明显,可停车处理:用干煤气将催化剂温度降至40 ℃以下(越低越好),卸出,将结块粉碎,过筛后重新装入投入生产。

(3)人工段增加超滤器。

6 硫化不彻底

新催化剂中钴、钼以氧化钴和二氧化钼的形式存在,活性很低,在使用前必须将其转化成硫化钴和二硫化钼,才能起到催化作用。硫化必须控制的指标如下:

(1)硫化各个阶段的时间尤其是强化期的时间,升温期6~8 h,硫化期10~15 h,强化期8~10 h,降温置换期4~6 h。

(2)出口硫化氢指标:H2S>108 mg/m3。硫化不彻底的现象是,在使用初期变换率低,出口一氧化碳超标或偏高;热点不在最高层。

处理措施如下:

(1)将入口H2S提至500 mg/m3以上(越高越好,必要时减量),在保证热点不超温的情况下尽可能提高入口温度运行2~3 d,边生产边硫化。

(2)停车重新硫化。

几年来,经过不断地的摸索和总结,我们在低变催化剂的 使用和保护上积累了一定的经验,催化剂的使用寿命也越来越长。