膨胀性泥岩地基筑渠设计关键技术问题探讨

任够平

(山西省水利水电工程建设监理公司 太原 030002)

膨胀性泥岩在维持天然含水率时,结构面少,整体性好,抗压强度和抗剪强度高,抵抗压缩变形和剪切变形能力强,具有优良的工程力学特性。当外因使得天然含水率发生改变时,其承载能力和变形特性会有显著变化。实验和工程实践证明:当膨胀性泥岩的含水率低于天然值时,表现出失水崩解、体积膨胀、次生裂隙数量增多、缝宽增大,泥岩整体性能恶化,逐渐成为散体结构;而当含水率超过天然值时,又会显现出增水软化、抗剪强度迅速损失的特点。长期位于地下水位波动区或浅表区的泥岩,在遇到负温时,还会因微裂隙中的水分结冰而产生不可逆的冻胀破坏。

渠道选线受技术经济因素综合影响后,确定通过膨胀性泥岩段是常见的工程设计。膨胀性泥岩渠基若防护不当,会由于气温变化和渠水渗漏、降水入渗,使自身含水量会发生改变,承载能力降低。加上冻融交替作用和工作荷载基本组合、特殊组合作用,会在较短年限内引起渠底和渠坡鼓胀、塌陷、滑坡等,过水断面形状和尺寸、横坡、纵坡和糙率被迫改变,水流性态失控,继而引发渠道淤积、冲刷等次生危害,严重影响渠道输水效率、运行安全、使用寿命和投资效益。

因此,膨胀性泥岩对于输水渠道来说属于不良地质,如何有效防止渠道滑坡、渗漏、冻胀,实现正常输水,一直是工程界研究的课题。下面以新疆北部地区某输水工程为例来探讨设计对策。

1 某输水工程简介

该输水渠道工程为Ⅱ等大(2)型,地处新疆北疆。干渠全长105km,设计流量48m3/s,纵坡i=1/10000,渠道断面为梯形,渠身采用10cm厚现浇混凝土板机械衬砌,两布一膜(200g-0.6mm-200g)防渗,渠底宽 6m,内边坡1∶2.5。沿线渠基的岩性有Q4al冲积砂卵石、砂砾石、含砾中粗砂、中细砂、风积砂、低液限粉砂土、粉土、泥岩等多种类别。膨胀性泥岩挖方渠段长33.08km,其中2.5 km渠道泥岩埋深为4.5~18m,且为弱膨胀泥岩,对渠道影响不大。另30.58km渠底与渠坡地基分布有中强膨胀泥岩,膨胀力69~129kPa,无荷膨胀率13%~103%,需要采取工程处理措施。工程所在地属大陆性寒温带气候,冷、热、风、干特征显著。多年平均气温4.8℃,极端高温37.6℃,极端低温-43.5℃;月内温差最大为37.2℃;昼夜温差最大为20℃。多年平均降水量203.8mm,蒸发量1447.5mm。多年平均风速2.4m/s,最大风速35.1m/s,最大风向北。最大积雪深度76cm,最大冻土深度146cm。

为消除恶劣气候对膨胀性泥岩挖方渠段的危害和影响,从泥岩建基面到混凝土面板,设计有6项功能层,用来保持泥岩边坡稳定,解决防渗与防冻胀问题。渠道典型横断面如下页图所示。

防止渠坡滑塌、确保渠槽开挖安全和运行期安全是首要解决的问题。设计采取三项措施。一是按照稳定边坡由上至下开挖;二是在泥岩出露顶面设明沟截排水;三是深挖方段设置多级马道减负。为降低挖方施工和征地费用,边坡放缓一般按饱和状态下的泥岩摩擦角来控制。膨胀泥岩岩体的室内试验结果表明:干燥状态下,c=500~800kPa,φ=35°~36°;饱和状态下,c=9~18kPa,φ=28°~30°。据此渠槽开挖时一级马道以下的边坡选择1∶2.5,以上的边坡,根据含水情况,选择较陡坡度。实践证明:施工中泥岩顶板有大量渗水,边坡开挖后放置了2年多,仍能保持稳定。对于深挖方渠道,设置多级马道,沿高度每6m设一马道。

膨胀性泥岩挖方渠段设计典型横断面图

防止泥岩得失水的基本思路是在泥岩边坡挖成后,立即完成对新鲜岩面与周围环境的隔离,力求隔水隔气隔热隔风。设计采用了两布一膜隔水层,规格150g-0.4mm-150g,即第一层。

泥岩渠段防渗设计的基本思想是设置止水、隔水、排水、降水工程,采用层层设防、下隔中排上堵的原则,截断渠水、地下水、降雨、雪融水侵入泥岩的可能途径。第二至第六功能层都承担此项作用。

第二层是60cm厚的天然砂砾料,取自渠道附近,其渗透系数大于1×10-3cm/s,主要用于加速排水,并给泥岩以压重。在砂砾层中铺设纵向软式透水管和横向PVC管,用于收、截、排空砂砾层中的渗水,纵向排水管外周填充混合反滤料,横向排水管沿渠道水流方向每500m设置一道。在深挖段纵排距离较长时设竖井排水。第四层是水泥砂浆垫层,兼作找平层。第五层是防渗土工膜,两布一膜,规格200g-0.6mm-200g,防止外水下渗。第六层是高性能素混凝土C20F300W8面板,起承压、保温、防渗和降低糙率的作用。混凝土板用斜坡衬砌机现浇,伸缩缝和温度诱导缝中内填PVC塑料板,外填2cm厚聚硫密封膏,用来止水。

在负温地区或负温期间,尚需考虑解决有地下水泥岩地基的冻胀问题。冻胀现象发生的三要素是土质、温度、水,土质是内因,其余为外因。设计试图消除或降低三个因素的影响来减小冻胀作用。其一是用非冻胀敏感材料——砂砾料进行置换,厚度60cm;其二是设混凝土面板保温;其三是设置排水层和隔水层,消除砂砾层中的渗流水和冻移水。

2 几个问题的设计方案比选

2.1 泥岩隔水层材料比选

隔水层起着切断泥岩与外界的接触、维持泥岩天然含水量的作用。材料应有10-9cm/s量级的防渗性能,具有一定的拉伸强度,抗撕裂、抗顶破强度和较大的伸长率,以保证在换填砂砾料时隔水层完好无损。表1为隔水层材料的比选情况。

表1 几种隔水层材料的比选

经现场施工试验,在泥岩面上喷涂乳化沥青施工方便但缺点也很明显,在其上再铺料后易破,影响隔水效果与换填工效。一布一膜(150g-0.4mm)同乳化沥青,施工方便但铺料时易破。膨润土防水毯(4000g/m2与5000g/m2)各铺设了 1.3 万 m2,共 2.6 万 m2,通过试验发现,在其上覆砂砾料时仍能保持自身完好不破裂。但与两布一膜(150g-0.4mm-150g)相比,重量大,不便于人工操作,同时上覆砂砾料经压实后挤占了膨润土变形空间,影响到长期的隔水效果。两布一膜(150g-0.4mm-150g)可以较全面地满足设计要求,且性价比最高,因而被选中。

2.2 过水断面衬砌结构体型的优化

该工程的梯形过水断面,渠坡1∶2.5,较好地解决了泥岩在开挖期和运行期边坡的稳定。但渠底选择了平底,冻胀作用下混凝土板易被拉裂,宜采用一定角度的弧底。由于弧形底板体型具有改善结构受力状态、在受冻时发挥拱作用且能有效发挥混凝土材料抗压强度高的特长,而且弧形开挖和弧底混凝土砌衬滑模施工技术早已成熟。因此建议在膨胀泥岩渠道开挖衬砌采用梯形边坡和弧形底板,除有较好的抗冻能力外,还可以提高断面过水能力或节约工程量,也适合机械化施工。

2.3 面板高性能混凝土配合比的讨论

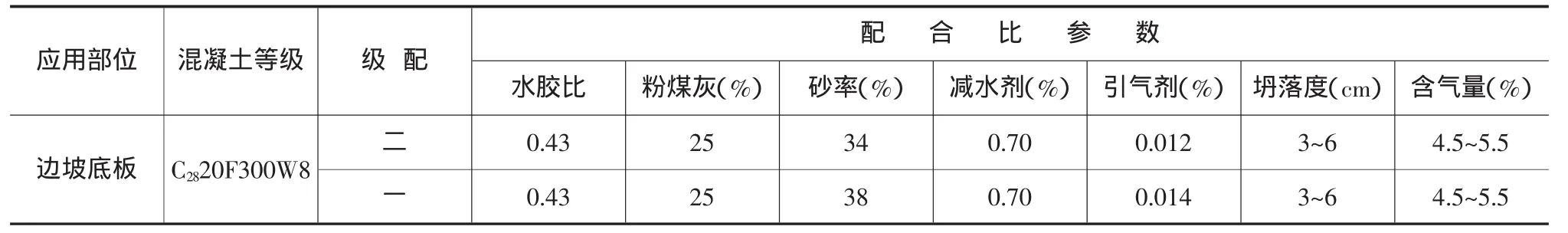

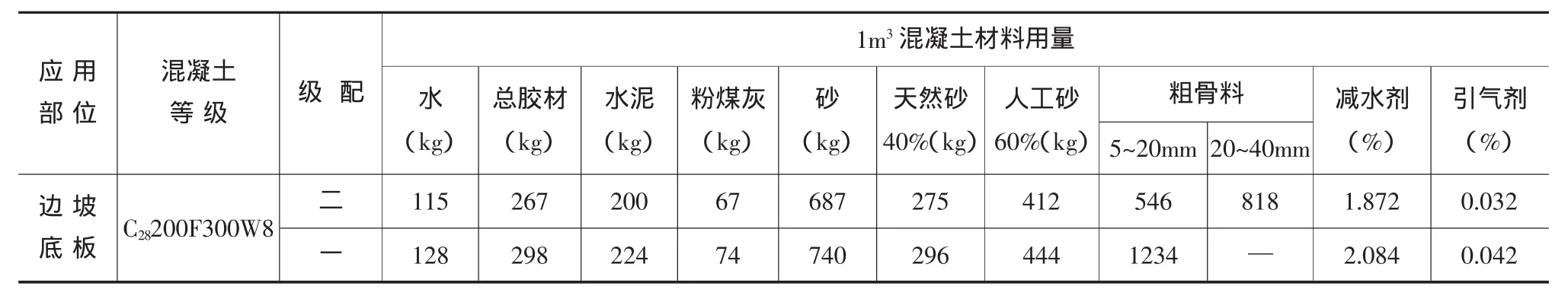

为确保迎水面板混凝土等级特别是防渗与抗冻性能达到设计要求,并降低造价,设计采用水胶比为0.43的高性能混凝土。建设单位委托试验机构对不同料厂粗、细骨料,不同厂家水泥、粉煤灰、外加剂以及混凝土配合比进行试验,为期8个月,推荐的施工配合比见表2、表3。

表2 渠道边坡与底板衬砌混凝土配合比

表3 材料用量

一级配和二级配高性能混凝土配合比试验表明:水胶比小于0.43、粉煤灰取25%或30%时,混凝土抗压强度均可满足26.6MPa的配制强度要求,同时混凝土抗渗测值均可满足设计要求。考虑早期强度和限制混凝土塑性变形的要求,粉煤灰掺量定为25%。引气剂的比例(含气量)对抗冻至关重要,水胶比0.43时,含气量在5%左右,强度在30MPa左右,抗冻性能符合设计要求。弹性模量25~30GPa时,极限拉伸值在80×10-6以上,混凝土抗裂性能较好。经过200m长的渠道混凝土衬砌施工试验,比较了混凝土施工的流动性、粘聚性、和易性以及与衬砌机的适应性后,最终选定一级配混凝土。

表2中配合比的坍落度和含气量为混凝土入仓的控制值。混凝土出机口的数值应略大,具体增幅还应根据天气、运输车辆搅拌、运距等因素经试验论证确定。

除注重混凝土组分的选材和配合比来防治面板温度裂缝外,试验证明:合理的面板分块尺寸、混凝土的养护和保湿、及时切缝也是不可缺失的。切块尺寸比选了2m×2m、2.5m×2.5m、3m×3m 三种,最终选定2m×2m。混凝土的养护在终凝后立即进行,用线毯覆盖保湿28天。切缝时机把握的原则为混凝土强度达到5MPa左右,具体参考气温、湿度、龄期和同期混凝土试块的试验成果,过早切不齐整,过迟出现开裂且工效降低。

在沉降裂缝防治方面,一是控制砂砾料换填相对密度不低于0.75,二是膜下砂浆强度不低于M10。

2.4 保温体系的比选

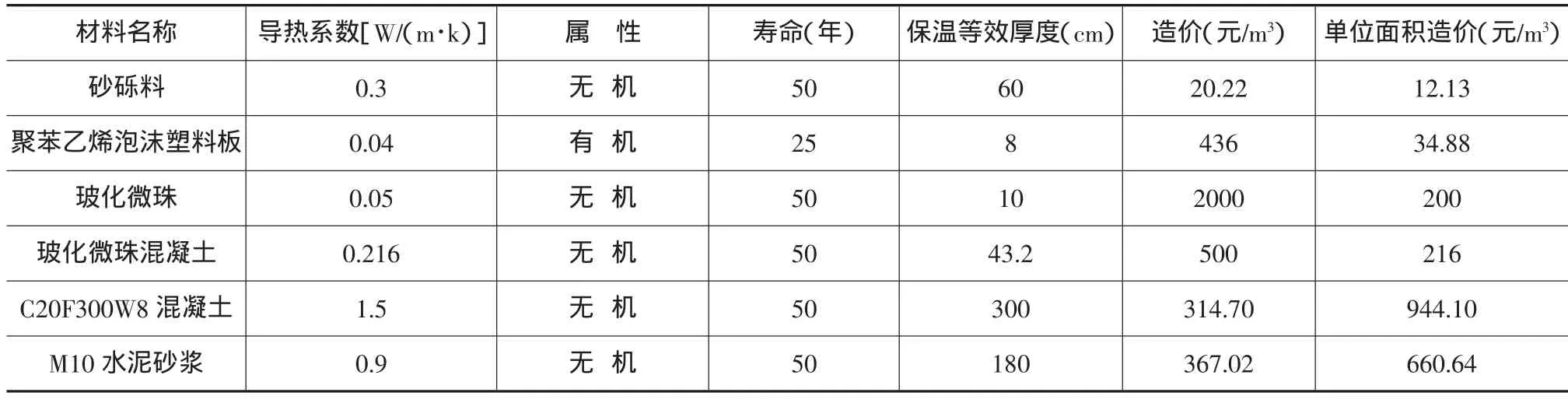

表4为常用建筑保温材料技术、经济数据。

苯板重量轻、吸水率低、隔热性好、施工方便,但成本高且为有机材料,抗老化、防火、防鼠害能力较差,直接影响到渠道长期保温的效果和渠道设计寿命,该工程未采纳。若考虑环保降低能耗的国家战略,它淡出渠道保温领域只是时间问题。由表4可知,换填砂砾料比较经济。

表4 常用建筑保温材料技术、经济数据

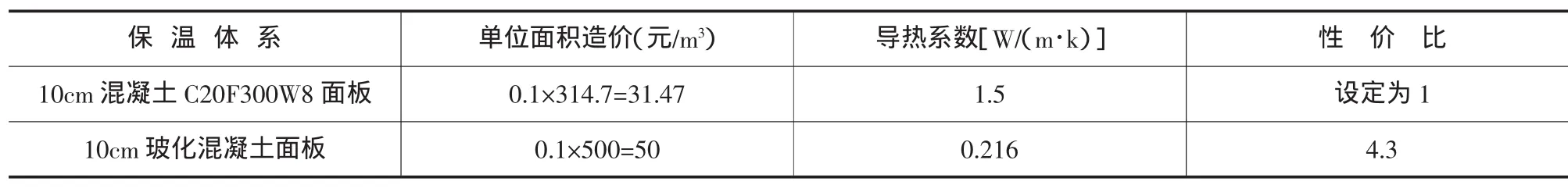

由表5可见,用玻化微珠混凝土代替同样厚度的高性能混凝土,有着较高的性价比。

表5 同样厚度下不同混凝土面板的性价比

表6给出了同样保温效果下四种保温体系的全寿命年平均造价。由表6可知,保温效果不变时,用玻化混凝土代替砂砾料最浪费,苯板保温较换填造价高,换填方案保温体系经济指标较好,用玻化混凝土代替高性能混凝土的保温体系最节约,有较好的应用前景。

表6 几种保温体系的比选

3 几点体会和建议

a.膨胀泥岩渠道过水断面宜选择弧底梯形。渠坡选择为梯形,可通过改变坡度来适应不同岩性土开挖边坡稳定的需要,而且也能更好地适应斜坡机械化衬砌;渠底选择为弧形,不仅有利于增加过水量,还有利于改善结构的受力状态,增强衬砌板抵抗冻害能力。

b.为提高膨胀性泥岩段渠道的抗冻性能,选择保温混凝土即玻化微珠保温混凝土,与高性能混凝土相比,可取得较高的性价比。玻化微珠保温混凝土,导热系数低,无机材料耐火,更有足够的抗压强度和优良的防渗、抗冻和防裂性能,已在建筑外墙与内墙保温节能领域广泛使用并受到欢迎。

c.在节约投资方面,从防冻设计上考虑向阳渠坡和背阳渠坡对抗冻要求的区别,在不影响防冻效果的前提下向阳部位的防冻措施可作适当的削减或取消。❋