基于Modbus污水处理变频供水控制系统的设计

张辉,李树君,温琦,王志,刘艳阳

(中国农业机械化科学研究院,北京 100083)

人类对水资源的需求以惊人的速度扩大,同时,日益严重的水污染蚕食着大量可供消费的水资源。近年来,国家对水环境的保护不断增强,对污水处理过程自动化程度要求不断提高,利用先进的控制技术和设备对污水处理过程进行监控是满足上述要求的最有效手段。本文基于PLC和工业组态软件设计一个污水处理远程监测系统,采用分布式控制结构,由上位机和现场设备构成。上位机采用组态软件开发上位监控界面,能够完成远程实时监测和管理任务;分布于生产现场的PLC和智能检测仪表完成实时数据采集和自动控制的功能。选用自带Modbus总线接口的变频器,整合PLC作为主站控制器,组建恒压供水自动控制系统,既发挥了Modbus总线和变频控制的优良性能,又实现了设备的集中式控制。文中阐述了整个控制系统的硬件组成和相关底层软件、组态软件的开发。实际现场运行的结果表明,该系统具有很好的可扩展性、灵活性和可靠性。

1 污水处理工艺流程

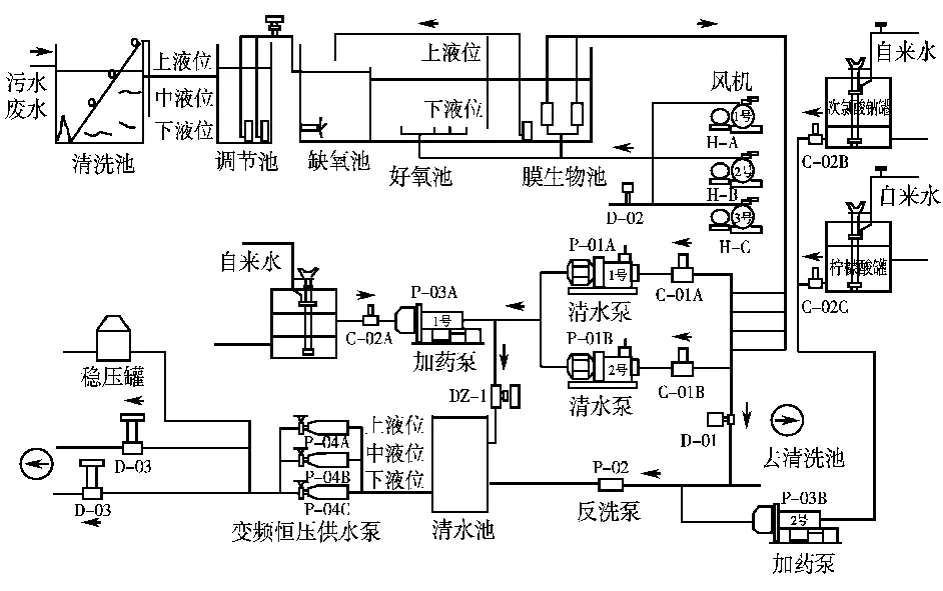

膜-生物反应器(MBR)处理技术,是基于膜分离材料的水处理新技术。膜-生物反应器将活性污泥法和膜分离技术有机结合,利用膜分离技术作为处理单元对微生物进行有效拦截或吸附,具有工艺流程简单、占地面积小、出水水质好、剩余污泥产量低、维护管理方便等特点。这种集成式组合新工艺把生物反应器的生物降解作用和膜的高效分离技术溶于一体,通过与A2/O等生物处理工艺的整合,同时又具有很好的脱氮和除磷功能。图1是该污水处理站的工艺流程图。

图1 膜生物反应器工艺流程Fig.1 Membrane-bioreactor process flow

来水经外部引水管进入粗格栅,隔离较大的漂浮物和杂质,再进入调节池经提升后进入超细格栅去除毛发和纤维等,以免对膜造成损害,出水最后进入生物化处理单元,通过生物处理,降低BOD,COD,NH3-N,TN等污染物浓度,其中在膜池中添加化学除磷药剂去除TP,再通过抽吸泵将清水通过膜过滤抽吸出来排放或回用。膜池剩余污泥经污泥泵提升后进入贮泥池,再由抽粪车定期抽出外送填埋或制肥。也可将污泥水直接用于施肥。

2 变频供水控制系统实现

分析了膜-生物反应器污水处理工艺流程、工艺特点,根据现场设备及控制对象的特点进行了控制系统的开发,设计了一套基于PLC,Modbus总线技术和远程监控的污水处理自控系统。

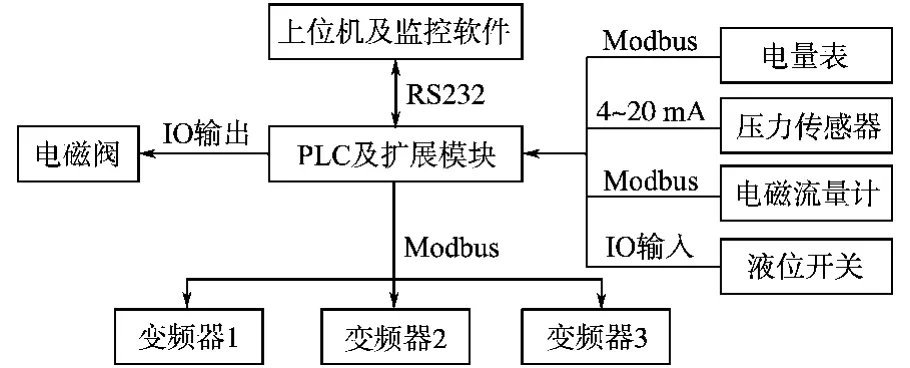

系统电气组成原理见图2所示。控制系统的设计分为3个部分:1)上位机监控软件设计,利用组态软件开发污水处理监控软件,实现与下位机PLC的数据通讯,方便对污水处理系统的监控;2)变频恒压输出控制,PLC采集输出管网压力,通过Modbus输出控制字给变频器,从而变频控制稳定管网压力;3)系统整体电气设计,根据污水处理工艺和用户控制要求,针对污水处理过程各个被控节点的特点,在PLC控制程序设计中采用了不同的控制策略,确保系统安全、稳定、高效地运行。

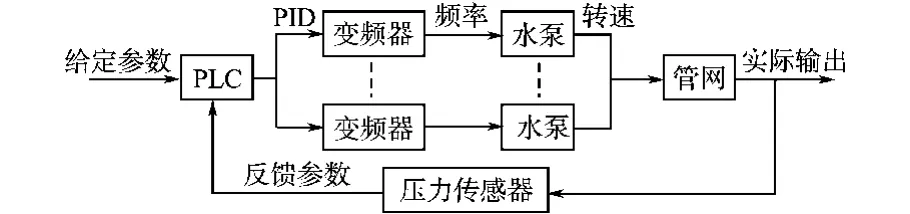

文中恒压供水输出提供给绿地浇灌、马桶冲刷及日常清洗3路使用,由于供水量的随机性,采用传统方法难以保证供水的实时性,且水泵的选取往往是按最大供水量来确定,而高峰用水时间较短,这样水泵在很长一段时间内有较大余量,不仅水泵效率低,供水压力不稳,而且造成大量电力浪费。因此,设计了基于Modbus的变频恒压供水控制系统,其控制原理如图3所示。

图2 控制系统电气原理图Fig.2 Electrical schematic diag ram of control system

图3 变频恒压控制原理图Fig.3 Theory of frequency conversion constant pressure water supply system

变频恒压供水控制系统以OMRON CP1H系列PLC作为主机,通过其自带的RS485接口,使用Modbus协议实现对内嵌有RS485接口的施耐德ATV 21型变频器进行控制,包括变频器的启动、停止、故障检测、故障复位、速度等。Modbus硬件接口采用电气接口2线制RS485,使用屏蔽双绞线连接,所有A和B型接口都是菊链在一起的,屏蔽线应该连接到“地”端,采用单点接地。在总线的2个终端需配置120 Ω电阻。统一设定RTU数据格式:数据位8,无校验,停止位1,波特率19 200。将3台ATV 21变频器和具备Modbus接口的智能型压力变送器作为从站,与欧姆龙CP1H主站组成一个数字通信控制网络。PLC可以向从站变频器发送参数设置、启停、数据查询等指令,而变频器则根据指令要求控制电机系统运行,并返回信息。该系统不仅可以实现对交流电机的远程控制,而且还可以通过上位机人机界面连接,完成远程监控和数据存储。

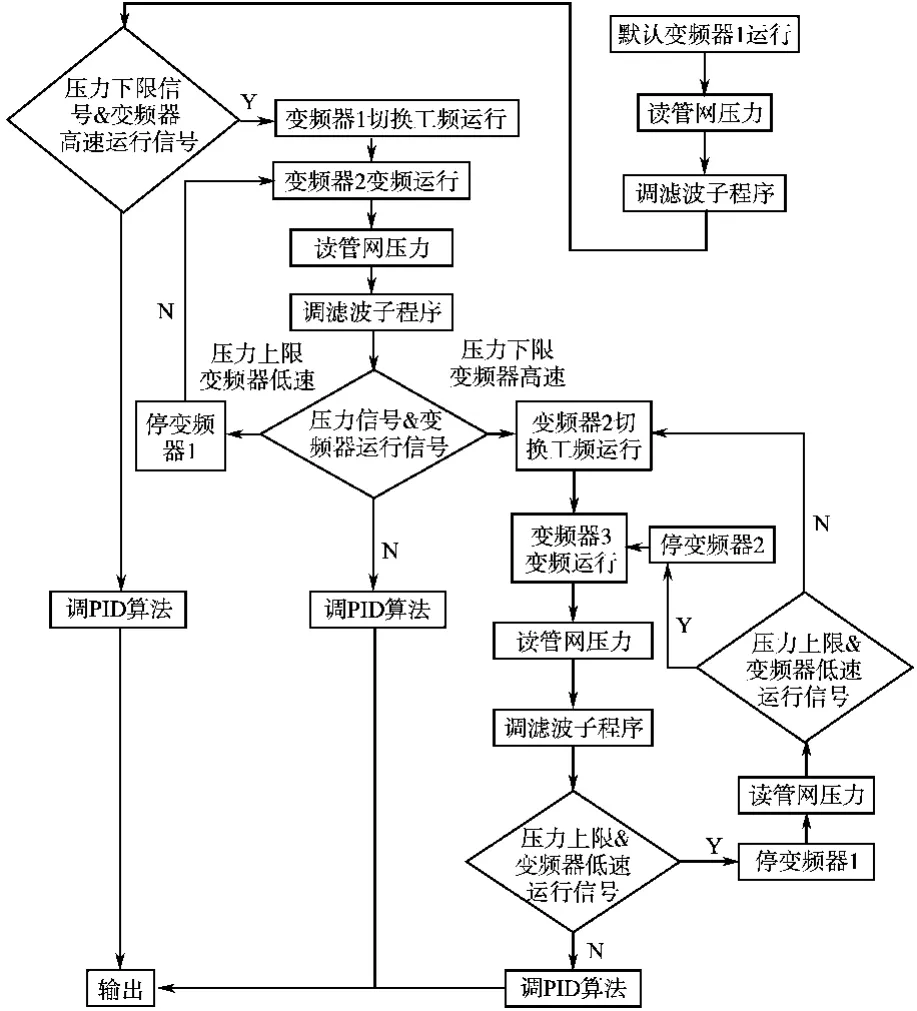

控制系统采用数字增量式PID方式控制水泵的转速和流量,自动调整泵组的运行台数,完成供水压力的闭环控制,在管网压力变化时达到稳定供水压力和节约电能的目的。系统的控制目标是泵站总管的出水压力,通过系统设定的给水压力值与反馈实际值比较,将其差值输入CPU运算处理后,发出控制指令,控制泵电动机的投运台数和运行电动机的转速,从而达到给水总管压力稳定在设定的压力值。当用水量不是很大时,一台泵在变频器的控制下稳定运行;当用水量大到变频器全速运行也不能保证管网的压力稳定时,控制器的压力下限信号与变频器的高速信号同时被PLC检测到,PLC自动将原工作在变频状态下的泵,投入到工频运行,以保持压力的连续性,同时将1台备用的泵用变频器启动后投入运行,以增加管网的供水量,保证压力稳定。同理,2台水泵同时工作仍不能保证设定压力时,启动第3台备用泵变频运行,另2台工频运行。当用水量减少时,首先表现为变频器已工作在最低速信号有效,这时压力上限信号如仍出现,根据先投先停的原则,PLC将停止正在运行的水泵中运行时间最长的工频泵,直至出水压力达到设定值。另外,控制系统每台泵的电机累计运行时间可显示,24 h轮换一次,既保证供水系统有备用泵,又保证系统的水泵有相同的运行时间,确保了泵的可靠寿命。该控制系统程序流程如图4所示。

图4 变频恒压控制程序流程图Fig.4 Program flow chart of frequency conversion constant pressure control

由于欧姆龙CP1H PLC内部集成了PID(比例、微分、积分)调节功能模块,使得控制器的参数设定与调整简单易行。PLC通过Modbus采集到管网压力信号及变频器运行状态极限信号,通过Modbus向ATV 21变频器写入控制字。变频器接收PLC发送的控制字,调整输出频率,从而改变水泵电机转速,实现变频恒压供水。该变频调速系统在污水处理中的开发应用,解决了传统方法高能耗、水压波动的弊病,使得污水处理的监控项目更全面、反应更灵敏。

3 变频设计效果及结论

从表1看出,当电机所提供的出口压力相同时,可节约电量(22.5 kW-15 kW)/22.5 kW×100%=33%。工频供水系统在保证出口压力为0.32 MPa时,3台7.5 kW 电机均需全速运行,由于手动控制电机开停,误差较大,每年会造成较大的电能浪费,而变频供水电机就无需全部启动,当变频控制的7.5 kW电机达到工频时再启动其他电机。采用变频调速进行恒压供水后,管网压力闭环控制,可以精确控制出口压力,并且电机的转速、电流也明显降下来了,运行状况得到明显改善。变频控制系统不仅直接节约了耗电量,而且由于变频器的软启动功能,减少了对电机、电网的冲击,延长了设备的使用寿命,降低了设备的维修费用。用变频器替代开关控制,会产生一些初期投资,但可节省大量的电费。一般而言,变频恒压设备的投资1 a即可收回。

此外,整个污水处理系统在组态软件环境下开发了应用程序作为监控软件,提供了简易、直观的用户操作界面,实现远程监视污水处理主要设备的运行状态、PLC运行状态,远程控制现场设备,并具备完善的故障报警等功能,监控界面见图5。

图5 组态运行监控界面Fig.5 Interface of surveillance and control made by configuration software

综上所述,恒压供水系统采用PLC及变频供水设备,其自动化程度高,在保证可靠供水前提下,充分发挥了变频调速的能力,消除了主管网压力波动,保证了供水质量;而且节能效果明显,并延长了主管网及其阀门的使用寿命。具体表现为:1)节电显著,从以上测量结果上看,节电效果一般为30%以上;2)提高了功率因数,从变频器的监视窗口可看出,电机的功率因数为0.983,可替代无功功率补偿装置;3)操作简单,压力的调节可通过控制面板或计算机监控系统直接操作,简单方便。

另外,它还可以方便地与各种通用组态软件连接,进行现场状态监控和实现无人远程操作。该系统投入运行后一直十分稳定,故障率极低,而且操作容易,节能效果显著。目前该系统在北京某污水处理中心投入使用,运行稳定,控制性能优越,管理功能完善。

[1] 陈进东,潘丰.污水处理控制系统设计[J].自动化与仪表,2008,23(6):37-40.

[2] 曹丽婷,田景文,黄桂林.PLC和组态软件在污水处理远程监控系统中的应用[J].机床与液压,2008,36(7):213-215,259.

[3] 汪志峰,袁景淇.基于S7-400PLC的控制系统在污水处理中的应用[J].微计算机信息,2006,22(25):91-93,201.

[4] 研华(中国)公司.WebAccess软件培训手册[Z].2007.

[5] 林勇坚.基于Modbus/TCP工业以太网的计算机控制系统[J].通信技术,2008,41(10):213-215.

[6] 饶楠,翁志恒,张定会.基于P LC的恒压供水系统研究[J].仪器仪表学报,2005,26(z2):626-629.

[7] 杨海马,刘瑾,吴文婕.基于模糊控制的恒压供水智能监控系统的研究[J].仪器仪表学报,2006,27(3):106-107,116.

[8] 刘瑾,杨海马.一种新型恒压供水测控方法的研究[J].仪器仪表学报,2005,26(8):116-117.

[9] 邵明东,杨玉珍,陈阳舟.自适应模糊控制在变频恒压供水系统中的应用[J].电气传动,2004,34(1):212-215.

修改稿日期:2010-06-15