小型锂离子电池检测技术研究

汤秀华,关为国,黄广轶,金 茜,薛天龙

(1.黑龙江省计量检定测试院,黑龙江 哈尔滨 150036;2.黑龙江牡丹江市计量检测中心,黑龙江 牡丹江 157000)

1 引 言

小型锂离子电池(以下简称锂电池)检测技术是针对目前市场常见的手机锂离子充电电池的检测而研究设计的[1],依据该技术开发的锂离子电池测试仪,采用先进的自动控制理论,以高性能单片机为核心制作而成,操作简单、直观,使用方便。该技术符合GB/T 18287《蜂窝电话用锂离子电池总规范》(以下简称国标)中对锂离子电池测试的有关要求[2],可以以0.2C5A或1C5A(C5为电池额定容量值)两种制式进行充、放电测试,同时可以进行过充保护、短路保护、过放保护和内阻测试。为简便、迅速、有效判断电池优劣提供了技术保障,是计量、质检等部门进行电池检测的首选仪器,也可以为生产、维修部门提供准确的检测数据。充电电流小于5 A的其他化学电池的检测也可参照该方法进行。

2 基本原理

国家标准除对锂电池的使用环境、外观要求、绝缘要求、技术指标等提出要求外[3-7],对充电特性和放电特性的技术指标提出了特殊规定,充电采用限压恒流方式,按0.2C5A或1C5A两种制式进行,当电池端电压达到充电限制电压(对标称电压为(3.6×n)V的锂电池充电时,电池端电压不大于(4.2×n)V,n 为电池节数)时,改为恒压充电,直到充电电流小于或等于0.01C5A电流值,最长充电时间不大于8h,停止充电。放电采用0.2C5A或1C5A两种制式进行,以0.2C5A电流放电到终止电压时,放电时间应不低于5h。以1C5A电流放电到终止电压时,放电时间应不低于51min。

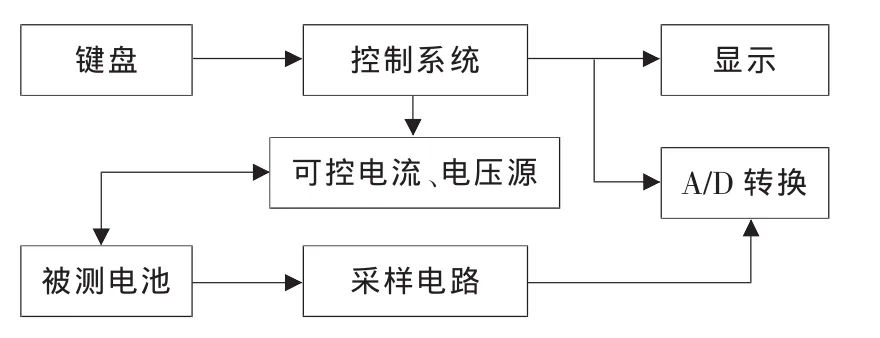

对上述指标进行检测的测试原理框图如图1所示。程控恒压恒流源对被检电池按标准规定充电,通过特定负载对被测电池放电,整个测试过程通过A/D监测实现自动测试。

图1 电池测试仪原理框图

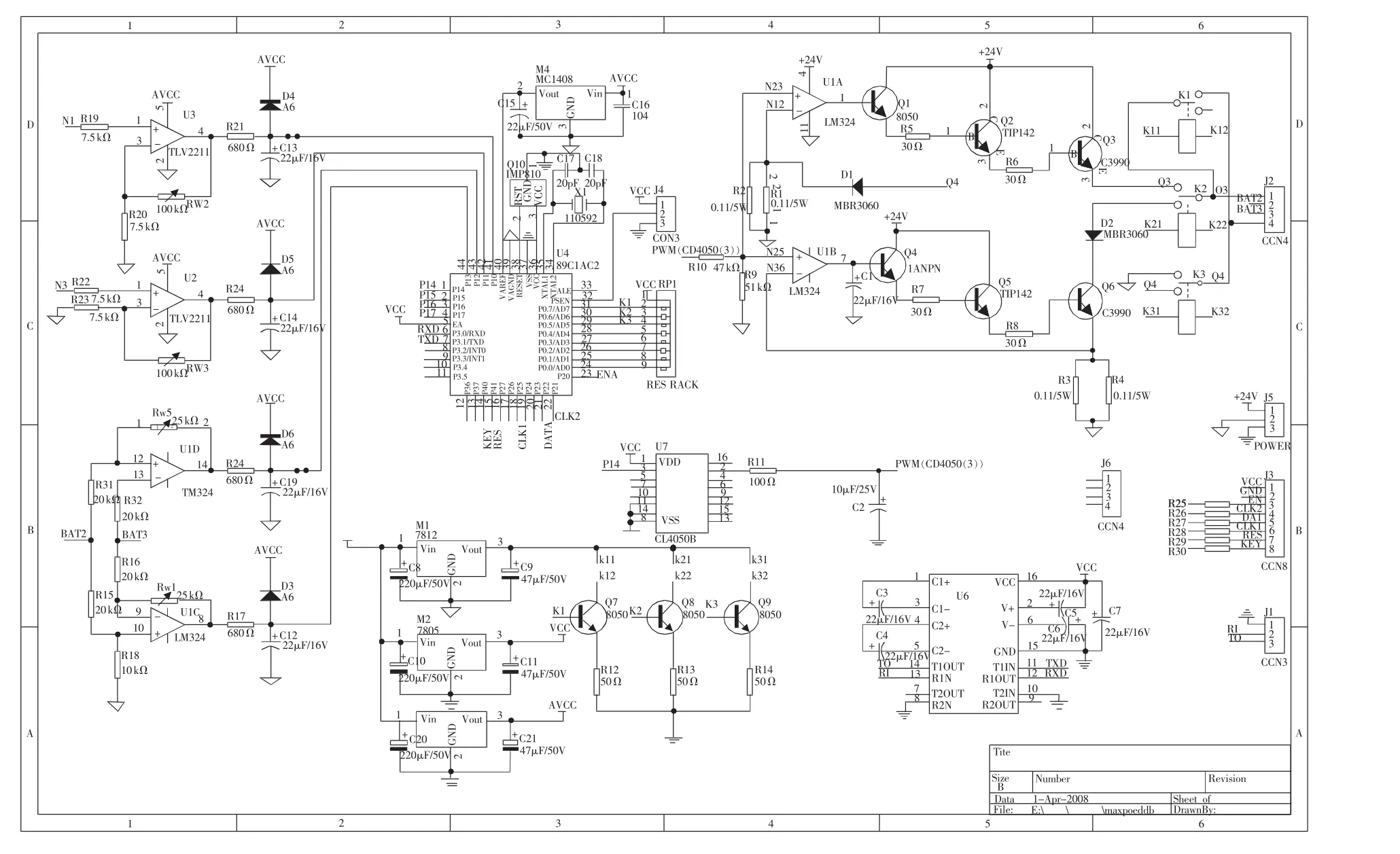

具体测试电路如图2所示。整个测试过程由单片机控制自动完成[8-9],开始测试时,由微处理器控制程控电压电流源对被检电池进行恒流充电,由A/D转换系统对充电过程进行监控和监测,将测试结果随时反馈给控制系统,当充电数据满足充电限制条件时,停止充电。随后,微处理器控制放电系统进行放电,A/D转换系统随时监控放电参数,当达到放电限制条件时,控制系统控制放电系统停止对电池放电,存储测试数据,显示并打印测试记录,完成电池参数的测试。整个测试过程可以通过串口由上位机控制完成。

图2 电池测试原理电路

图3 测试仪原理框图

3 锂电池测试仪的设计原理

对被测电池加特定负载,由采样电路对被测电池的电流、电压进行采样,计算电池内阻,按照实验经验,不同电池的内阻有所差别,内阻大于一定值的(约15 μΩ)锂电池,性能较差,内阻测量适用于现场检测时对电池性能的快速初步判定。内阻测量后开始给电池按恒流方式(按1C5A)自动充电,当充至电池端电压为限制电压时,充电方式自动改为恒压充电,电流表指示逐渐减小,当电流表指示降到0.01C5A时,充电结束。

按上述规定充电并放置半小时后进行放电检测,放电采用1C5A制式进行,以1C5A电流放电到终止电压(其值为n×2.75 V)时,放电时间应不低于51min。完成上述过程即实现对电池性能的检测。电池测试仪设计作原理框图如图3所示。

图4 恒流恒压源及微控制具体实施电路

设计锂电池测试仪的关键技术是如何设计程控电流源、电压源,实现对充、放电过程的智能控制。按照国家标准规定,对锂电池应采用恒流恒压充电方式,放电采用恒流方式,所以设计锂电池测试仪基础是要设计程控恒流恒压源,设计双路电流电压测量及采样电路,用电流电压采样值反馈控制充、放电装置,从而实现对锂电池的智能检测。通过对测试参数的设定,该仪器可方便的测试锂电池的过充、过放和短路保护性能。此外,为适应对电池性能的快速检测,在仪器中设计了电池内阻检测,所测内阻为电池电芯内阻与外围材料及保护电路电阻之和,仅为快速判断电池性能提供参考,不能作为判断电池合格与否的依据。恒流恒压源及微控制具体实施电路如图4所示,采用AT89C51单片机实现自动控制和串行通信,采用AT89C51单片机双路A/D功能实现数字电压和电流测量,采用低漂移运算放大器和大功率管实现电压源和电流源控制和转换。

该方案实现的锂电池测试仪采用232接口与计算机连接,组成自动检测系统,大大地提高了检测效率,特别适用于现场检测使用。

4 主要技术参数

锂电池测试仪的主要技术参数有:

(1)电压设置及测量范围为2~20V,误差为0.5%;电流设置及测量范围为100mA~5A,误差为0.5%。

(2)时间设置及测量范围为1~480 min,准确度为 5×10-5。

(3)被测电池要求。标称电压不大于5V;初始电压不低于2 V;标称容量不大于5 Ah(1C5A制式时);不大于10Ah(0.2C5A制式时)。

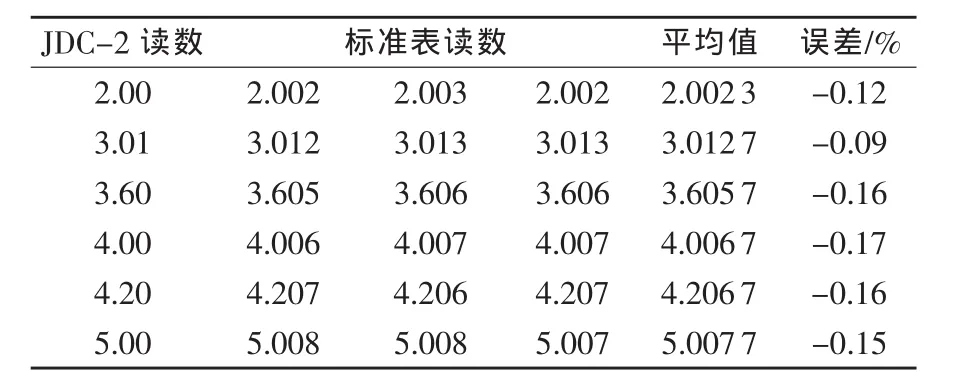

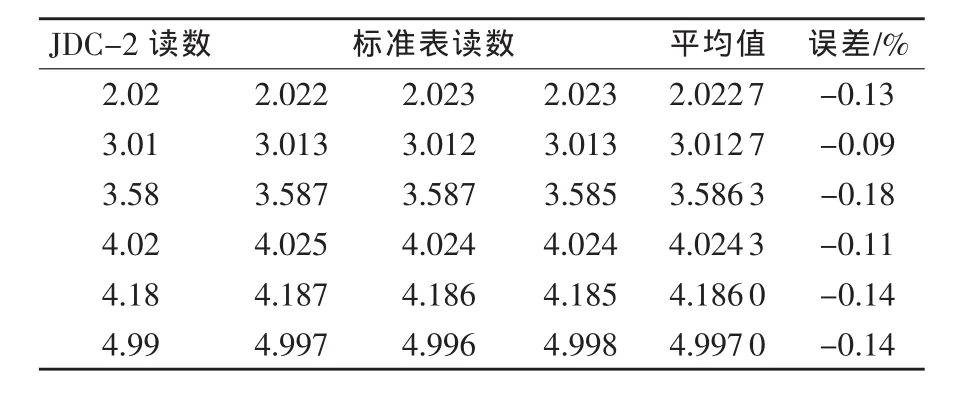

(4)验证。用8508A数字多用表作标准表,对该测试仪各项主要指标进行实验验证,数据见表1~表4。

表1 充电电压的测试(单位:V)

表2 充电电流的测试(单位:mA)

表3 放电电压的测试(单位:V)

表4 放电电流的测试(单位:mA)

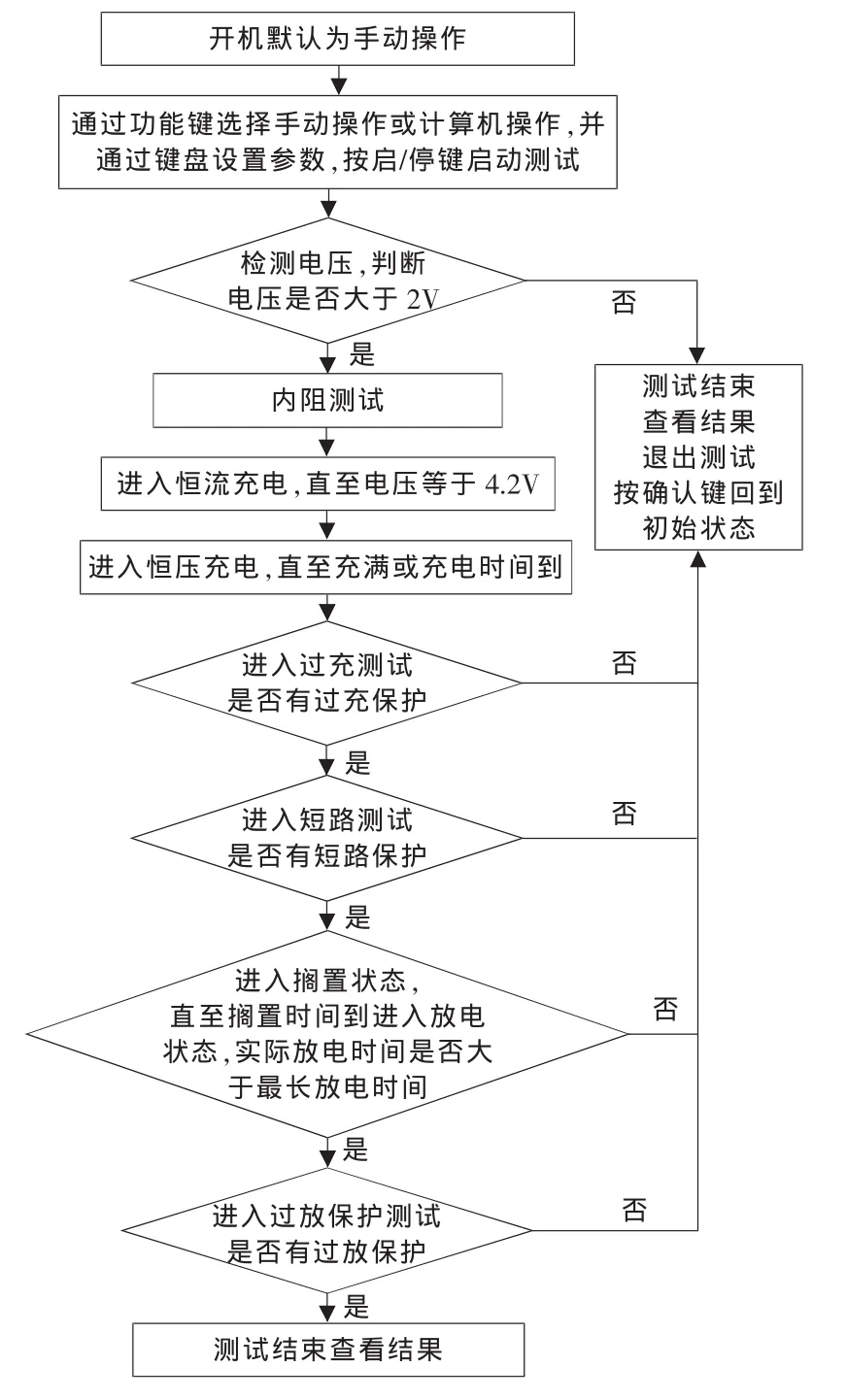

(5)通过理论分析和实验验证,采用该方法实现的锂电池测试仪电流测试相对不确定度为uA=0.1%[10];电压测试相对不确定度为uV=0.08%。上述两项远小于国家标准规定的0.5%的要求,符合标准规定系统软件流程见图5。

图5 系统软件流程图

5 结束语

该文介绍了测试锂离子电池的基本原理、锂离子电池测试仪的设计原理、系统软件的设计流程以及得到的基本测试指标。锂离子电池测试仪实现了如何设计程控电流源、电压源,实现对充、放电过程的智能控制等一系列关键技术,使得电流、电压测试的相对不确定度满足国家标准规定。小型锂离子电池检测技术研究的成果-锂离子电池测试仪,为锂离子电池的物理参数测量提供了量值溯源和参考量值,为公共安全提供技术与检测标准依据。

[1] SJ/T 11194-1998,移动通信手持机电池(金属氢化物镍电池)行业规范[S].

[2]GB/T 18287-2000,蜂窝电话用锂离子电池总规范[S].北京:中国标准出版社,2000.

[3] 牛黎明.锂电池在线充放电管理电路的设计[J].电子技术应用,2002,28(4):11-13.

[4]龙丽妮,潘 盈.手持产品中的锂电池智能管理电路设计[J].中国水运,2008,8(9):126-128.

[5] 李秋生,王月忠.基于VB6的PC机与多台单片机通信在锂电池检测化成设备中应用[J].微计算机信息(测控仪表自动化),2003(10):46-47.

[6]李 凯,张 斌.一种新型智能动力锂电池组能源管理模块[J].微计算机信息,2006(25):55.

[7] 周立功.ARM嵌入式系统基础教程[M].北京:北京航天大学出版社,2005.

[8] 张毅刚.计算机自动控制[M].哈尔滨:哈尔滨工业大学出版社,2006.

[9] 张毅刚.单片机原理与应用设计[M].哈尔滨:哈尔滨工业大学出版社,2004.

[10]JJF 1059-1999,测量不确定度评定与表示[S].北京:中国计量出版社,1999.