Doppelmayr钢丝绳绳位检测系统工作原理及维护技巧

胡明胜

(安徽九华山旅游发展股份有限公司花台索道分公司,安徽 池州 242811)

1 引言

钢丝绳绳位检测系统(以下简称RPD系统)为Doppelmayr公司采用的用于对索道运行过程中钢丝绳在支架托压索轮组上位置实现动态监控的系统。在钢丝绳偏离正常位置时,该系统能根据异常情况的严重程度实现自动减速或自动停车,避免了故障的扩大。但因RPD系统灵敏度较高,如果不能对其系统原理和维护技巧熟练掌握,往往会使该系统不能有效的工作。本文试对其原理和维护方法进行简要分析,供索道同仁参考。

2 RPD系统的主要功能

(1)当钢丝绳编离托压索轮中心位置时,索道自动减速到1m/s运行,并在控制室模拟屏显示引发该故障的支架号和具体位置(图1)。

(2)当钢丝绳发生脱索(向外侧脱索或向内侧脱索)时,会导致钢丝绳与RPD开关距离过远,索道自动停车(图2)。

(3)当托压索轮轮衬磨损过大(轮子卡死或轮衬老化,图 3)或托压索轮掉落(图 4)时,将会导致钢丝绳与RPD开关距离过近或过远,索道自动停车。

图1

图2

图3

图4

当出现上述故障时,通过控制室控制柜上的触模屏(PMI)可查找到发生故障的RPD和支架的位置。

3 RPD系统的主要部件和工作原理

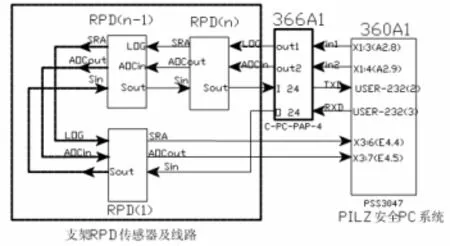

图5所示为RPD信号系统图。图6所示为控制原理图。

图5 九华山花台索道RPD系统信号传输原理

图6 九华山花台索道RPD系统控制原理

3.1 主要部件

由图5可见,RPD系统是由一台PILZ产的紧凑式安全PC系统PSS3047(360A1)、一只电平转换和滤波元件(366A1)和若干个安装在支架上的RPD传感器组成的。

(1)360A1:为主控元件,主要功能是通过A2.8和A2.9发出绳位脉冲信号(LOG和AOC)经366A1后送到RPD(n)的LOG和AOCin端;通过E4.4和E4.5接受来自RPD(1)传感器SRA和AOCout端的信号;通过USER-RS232(3)串口发出信息经366A1电平转换送至 RPD(1)的 Sin端,通过USER—RS232(2)串口接收来自RPD(n)的Sout串行信息(该信号已经过 366A1电平转换),从而实现和所有支架RPD传感器的通信;通过其他数字输入端口接受复位、闭锁等信号,实现自动减速、自动停车、输出保持和复位等控制;通过RS485端口实现与控制柜触摸屏(PMI)的通信从而实现人机通信,包括故障信息查询,传感器的诊断和编程等。

(2)366A1:为电平转换和滤波元件,主要功能是将360A1的RS232串行信号进行电平转换后送至各RPD传感器以实现串行信号的远距离传输,同时在有串行信号传输时,其面板上的指示灯能发出显示(对应的发光二极管亮)。

(3)RPD1至RPDn:为安装于支架钢丝绳入端和出端的用于检测钢丝绳绳位的传感器(Doppelmayr资料规定不超过200只),每只RPD传感器都是一个单片机系统,主要功能是:通过Sin接收来自360A1的查询信号;通过检测元件检测钢丝绳绳位信号,当出现异常绳位信号时,将中断AOC和(或)SRA信号的传输,并通过Sout端口将故障信息发出,以实现与360A1的通信。图7所示为RPD传感器信号传输原理简图和AOC及SRA波形图。

3.2 RPD系统初始化过程中的信号传输和控制流程

图7 RPD传感器及绳位信号波形

(1)系统正常时:当索道控制系统起动时(电钥匙打开),360A1和所有的RPD传感器开始加电自检,360A1自检正常后,持续向RPD(n)发送LOG和AOC信号;如RPD(n)自检正常且钢丝绳绳位正常,即会将收到的LOG和AOC信号复制并通过输出端口送出至前一只 RPD,依次类推,最后由RPD(1)将其送回360A1;360A1在收到且仅需收到SRA绳位信号后,即通过其串口输出端发出总查询信号,该信号会按RPD(1)至RPD(n)顺序送至系统所有的传感器,每个RPD传感器在收到该信号后,会返回一个应答信号,360A1在接受到所有RPD的应答信号后,控制A2.16和A2.17输出“1”,RPD系统初始化结束。此时对应的信息为“RPD故障数量=0,SRA信号正常,AOC信号正常”。

(2)SRA信号异常时:如因RPD(x)、钢丝钢绳位或硬件连接线路异常导致 SRA信号传输中断,则RPD(1)—RPD(x)因未收到SRA信号而向 360A1发出“传感器无反馈” 故障信息,RPD(x)同时会中断AOC信号传输,360A1则因无法收到从RPD(1)返回的SRA和AOC信号(其中因未收到SRA信号会延时发出查询信号),且会根据相关 RPD传感器发回的故障信息控制 A2.16和A2.17输出“0”,对应的信息为“RPD故障数量=x,传感器无反馈,SRA信号故障,AOC信号故障”,RPD系统初始化失败。

(3)AOC信号异常时:如因RPD(x)、钢丝钢绳位或硬件连接线路异常导致导致 AOC信号传输中断,则系统能完成初始化,并控制A2.16输出“1”, A2.17输出“0”。此时对应的信息为“RPD故障数量=0,SRA信号完好,AOC信号故障”。

(4)串行信号中断时的初始化过程:如因RPD(x)本身问题或硬件连接线路问题导致 RPD(x)至RPD(x+1)之间的串行信号中断,则对应的信息为“RPD故障数量=n,串行信号中断,SRA信号故障,AOC信号故障”,并控制 A2.16和 A2.17输出“0”,RPD系统初始化失败。需要说明的是,RPD(1)—RPD(x)是因为传感器应答信号无法送回360A1,RPD(x+1)—RPD(n)是因为未收到360A1的查询信号而不会提供应答信号。

3.3 系统运行过程中的信号传输和控制流程

(1)系统工作正常时:绳位信号(AOC和SRA)在系统中持续循环,A2.16和 A2.17输出“1”, 此时对应的信息为“RPD故障数量=0,SRA信号正常,AOC信号正常”。此时仅在系统发出查询信号时,360A1才会和RPD传感器进行串行通信。

(2)AOC信号异常时:如因某几只(设为 x只)RPD传感器处钢丝绳偏离中心,则对应的RPD传感器通过Sout发出故障信息和地址信息,同时会中断 AOC信号的传输;360A1能据此实现故障定位,同时控制A2.17输出“0”;此时对应的信息为“RPD故障数量=x,SRA信号正常,AOC信号正常”。如是因硬件接线问题造成 AOC信号中断,360A1会因未接收到AOC信号而控制 A2.17输出“0”,但此时RPD传感器不会发出串行信号,此时对应的信息为“RPD故障数量=0,SRA信号完好,AOC信号中断”。

(3)SRA信号异常时:如因某几只(设为x只)RPD传感器距离过近(如托索轮衬磨损)或过远(如脱索),则对应的RPD传感器通过Sout发出故障信息和地址信息,同时会中断SRA和AOC信号的传输;360A1能据此实现故障定位并控制 A2.16和A2.17输出“0”; 此时对应的信息为“RPD故障数量=x,SRA信号故障,AOC信号故障,钢丝绳距离太近(或脱索)”。如是因硬件接线问题造成 RPD(x)处SRA信号中断,所有未接收到SRA信号的RPD传感器通过Sout发出故障信息和地址信息会将故障信息及自己的地址信息通过Sout发送至360A1,360A1能据此实现故障定位,同时控制 A2.16输出“0”;此时对应的信息为“RPD故障数量=x,SRA信号故障,AOC信号正常,传感器无反馈”。

(4)串行信号传输回路中断时:假设在 RPD(x)处的串行信号中断,因正常运行时RPD传感器与360A1无串行通信行为,故系统不能检测到该故障。此时如出现AOC和(或)SRA信号故障,360A1控制A2.17和(或)A2.16输出“0”。当发生绳位故障的传感器为RPD(x+1)—RPDn时,系统能显示故障信息;反之,对于 RPD(1)—RPD(x),系统不能显示故障信息(因360A1接收不到RPD发出的串行信息)。

需要注意的是,即使系统初始化失败,在故障排除后,仍可通过查询功能恢复RPD系统的正常工作。

3.4 其他控制过程说明

(1)A2.16输出“1”时 361K1吸合;A2.17输出“1”时361K2吸合。

(2)360A1的A2.16输出“0”时361K1释放,索道自动停车,同时其闭触点接通过 360A1的 E0.6和A2.0而使E0.6输入为“1”;A2.17输出“0”时361K2释放,索道自动减速到1m/s,同时其闭触点接通过360A1的E0.7和A2.1而使E0.7输入为“1”。

(3)当RPD系统及绳位正常时,如360A1接收到复位信号(E0.0输入为“1”),且此前如RPD故障数不为零,则360A1发出查询信号,在接收到所有 RPD传感器应答信号后,进行复位操作:如SRA信号正常且E0.6输入为“1”,则A2.16输出“1”,361K1吸合,索道可重新启动运行。 如AOC正常正常且E0.7输入为“1”,则A2.17输出“1”,361K2吸合,索道可恢复正常速度运行。如接收到复位信号时RPD故障数为零,则360A1仅对A2.16和(或)A2.17进行复位操作而不发出查询信号。

(4)当取消RPD保护系统(此时E0.2和E0.3输入为“0”),此时360A1将会显示“SRA信号正常(或故障)/解除,AOC信号正常(或故障)/解除”,所有绳位信息及对A2.16和A2.17均效,仅是不再能控制索道减速(或停车)。

4 RPD系统自身故障诊断和维护

4.1 故障位置诊断

可通过触摸屏查看故障数量、位置,并结合RPD诊断编程功能(具体操作见Doppelmayr电气操作维护手册)来实现故障定位。需要说明的是,即使是串行信号线断开导致RPD系统初始化失败,都仍可进行编程来实现故障定位,这是因为串行信号的流向和绳位信号的流向相反,而RPD传感器只要能收到360A1发出的串行信号就可实现绳位信号编程输出。举例来说,如RPD(x)与RPD(x+1)之间的串行信号中断,当对RPD(1)—RPD(x)进行绳位编程时,RPD传感器能接收到360A1发出的编程信息,并能将按其要求编程的绳位信号返回系统;而对RPD(x +1)—RPD(n)传感器进行编程时,RPD传感器因无法接收到360A1发出的编程信息,故不执行编程操作,从而确定故障位置。同时串行信号和绳位信号的逆向传输很好地实现了所有信号在某处中断(常因传感器电缆接头松动)时的故障诊断。

4.2 现场维修

先检查对应RPD传感器是否固定良好,电气接头有无松动,与钢丝绳的位置是否调整正确(钢绳位于传感器上平面中心位置,钢丝绳底距传感器距离为15±0.5mm),如有问题进行处理。如经上述处理后仍未排除故障,则可使用多贝玛亚提供的RPD信号检测工具对怀疑有问题的传感器的输入输出信号进行检测,若信号输入正常输出异常,则更换该RPD并对该传感器的初始化操作。

4.3 需要注意的问题

(1)不要忽试了对360A1和366A1的检查,必要时可用示波器检查各输入作出点的波形是否正常。

(2)如在维修过程中对某两只RPD传感器进行了对调,需对传感器进行地址初始化,否则发生绳位故障时将显示错误的故障位置,例如在仅将1#RPD(2号支架1号位置)和6#RPD(4号支架2号位置)进行了对调后系统工作正常,此时如2号支架1号位置出现绳位故障时,系统显示的故障位置为4号支架2号位置。

(3)在关闭RPD系统电源后不要马上进行开机操作,否则RPD系统将可能出现误动作。

5 结论

RPD系统属一个微型的PC控制系统,掌握其原理和维修技能对于使用该系统的客运行索道的完全运行非常重要。因资料较少且水平有限,如有谬误,望行业专家指正。

胡明胜(1974-),本科学历,电气工程师,一九九四年起在安徽九华山索道从事设备管理和维护工作,先后任电气工程师、技术部经理、技术总监;2008年起全程参与九华山花台客运索道建设,现任九华山旅游发展股份有限公司花台索道分公司技术总监。