工业以太网及其在变电站自动化系统中的应用

侯树文 金 杰 孔卫星

工业控制网络的发展是伴随着控制系统的变革而发展起来的。随着计算机技术的发展,计算机被引入到控制系统,先后出现了计算机集中控制系统CCS、分散型控制系统 DCS和现场总线控制系统 FCS。

集中控制系统结构简单,直接面对控制对象,但系统实时性、可靠性得不到保证。真正意义的工业控制网络体系是在二十世纪八九十年代占据了主导地位的分散型控制系统 DCS(也称为集散型控制系统),DCS将管理和控制相分离,实现“集中管理,分散控制”,有力地克服了集中式数字控制系统中对控制器处理能力和可靠性要求高的缺陷。但集散控制系统也有明显的缺点,如多极主从结构对主机依赖过重且效率低;大量使用模拟信号,传输可靠性差;厂家各自制定标准,通信协议不开放等。

为了克服DCS系统的技术瓶颈,出现了现场总线技术,将系统的控制功能进一步下放,顺应了“智能化、数字化、信息化、网络化、分散化”的自控技术发展主流,形成创新型的网络集成式全分布控制系统现场总线控制系统 FCS(Fieldbus Control System)。但是 FCS标准种类过多,且各有自己的优势和适用范围,另外在本质安全、系统可靠性、数据传输速度等方面存在一些技术瓶颈。

1 工业以太网的优点

目前许多大公司的工业控制系统都是采用以太网来统一管理,而且各种现场总线也大多开发出以太网接口,因此可以说以太网已经成为工业控制领域的主要通信标准。这主要是因为以太网具有以下优点:1)应用广泛。2)成本低廉。3)通信速率高。4)软硬件资源丰富。5)可持续发展潜力大。

因此,如果工业控制领域以太网作为现场设备之间的通信网络平台,可以避免现场总线技术游离于计算机网络技术发展的主流技术之外,从而使现场总线技术和一般网络技术互相促进,共同发展,并保证技术上的可持续发展,在技术升级方面无需单独的研究投入,这一点是任何现场总线技术所无法比拟的。

2 统一的网络协议标准

以太网本身仅定义了物理介质、数据帧格式和LAN内设备的数据包的传输寻址方案,它相应于OSI模型的最低两层。在其上的网络层和传输层可使用TCP/IP协议,让应用层信息在两个设备之间传输,但不能保证其有效的通信。采用以太网+TCP/IP的设备厂商都有各自的应用层定义,这意味着如连到同一厂房的以太网中的设备可以物理共存,但不能实现有效的互操作,也不能保证实时控制的要求。为此要在应用层给出一个类似 FTP或HTP协议的应用层规范,使类型迥异的各种设备能拥有统一的“定义”。两大组织 IEA(Industrial Ethernet Association)和 ODVA(Open DeviceNet Vender Association)提出并定义了一个“以太网工业协议”Ethernet/IP,它是建立在 802.3协议之上的、支持 TCP/IP和 CIP(Control&Information Protol)的架构体系。

CIP本身是由DeviceNet和 ControlNet提出并定义的应用层协议,是专为工业控制设计的基于对象的一种方法(体系结构、数据类型、服务等),提供了访问数据和控制设备操作的服务集合对象库。对象库描述了不同厂商的设备定义、标识等,使类型差别很大的设备可以直接连入网络且被整个系统“看到”,实现即插即用。

由此看出,Ethernet/IP使工业以太网更容易地与底层充当主角的各种现场总线子系统 FCS集成和并存。同时 Ethernet/IP还定义了显式(explicit)和隐式(implicit)两种报文。前者用于对时间无严格要求的点对点组态信息,报文的数据段载有协议信息及其服务的性能说明,要求各个接点必须解析每个报文,执行响应的任务。其报文的长短、出现频率有很大的变化。显式报文是由TCP协议完成的。对实时性要求很高的信息,则使用隐式报文由UDP(用户数据报)+IP来传输。

Ethernet/IP将从应用层来的 CIP报文压缩,封装成 TCP或UDP的帧格式,然后通过具有 Switch结构的 Ethernet发送,在接受点拆包后还原为CIP报文,交给使用者。ODVA还提供免费的设备对象库的开发工具包和样例,供厂家开发自己的设备对象描述。

3 标准功能模块方式

标准化功能块提供一个通用的结构,把实现控制系统所需的各种功能划分为功能模块,如 AI,AO,PID等,使其公共特征标准化,规定它们各自的输入、输出、算法、事件、参数与块控制图,并把它们组成可在某种现场设备中执行的应用进程。功能块的通用结构是实现开放系统构架的基础,也是实现各种网络功能与自动化功能的基础。在 H 1和 HSE标准中,规定了犯种标准功能块,但每种功能块标准中,规定了犯种标准功能块,但每种功能块只对功能块的外特性进行统一,而功能块内部的算法是由开发者设计的,为开发者保留了发挥自己产品特色或优势的空间。

4 工业以太网在变电站自动化系统中的应用

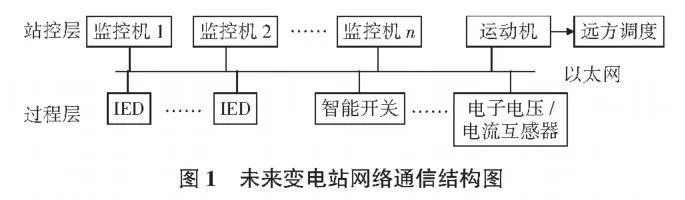

间隔层设备直接上网正逐渐成为主流变电站通信结构,由IEC61850协议草案也能看到这点。在这种通信模式中变电站自动化系统在逻辑结构上分为过程层、间隔层和站控,其中过程层包含变电站内的生产设施,如变压器、断路器及其辅助接点、电流互感器和电压互感器等,主要负责现场数据采集、提供I/O接口等;间隔层包含测量和控制单元,负责该单元线路或变压器的参数测量和监控,断路器的控制和连锁等;变电站层包含全站性的监控主机,通信及控制主机,实现管理等功能的工程师站。

对于那些不具备网络接口的间隔层设备(如某些保护装置、智能电度表等),可通过 RS-232/485或现场总线方式连在一起,然后通过一个具有嵌入式以太网接口的通信管理单元(如保护管理机、智能设备接口机等),将其作为一个间隔层网络节点连接到以太网上。

随着一次设备技术和网络通信技术的不断发展,智能开关、电子电压/电流互感器等一次设备上网将在不久的将来成为可能,一层网络通信结构已成为变电站内网络通信结构的未来发展方向。两个层次的关系如图1所示。

5 结语

以太网所具有的低成本、全开放、传输速率高及应用广泛等优点,使其在工业控制系统应用中拥有巨大的优势,并且随着以太网技术的不断发展,阻碍着应用于工业控制现场的一些缺陷如通信实时性、互可操作性、网络安全性等都已得到很大程度的改善。

通信网络作为变电站自动化系统的关键,通信方式由 RS-232/485和现场总线,发展到工业以太网,虽然目前以太网全面代替现场总线应用于变电站自动化系统中还存在着一些问题,但随着技术的发展,未来以太网将在变电站自动化系统中的现场设备之间的互连以及和信息集成中发挥越来越重要的作用。

[1] 阳宪惠.现场总线技术及其应用[M].北京:清华大学出版社,1999.

[2] 金 青,戴胜华,欧阳劲松.基于 Modbus/TCP的工业以太网通信[J].仪器仪表标准化与计量,2006(1):22-24.

[3] 缪学勤.现场总线技术的最新进展[J].自动化仪表,2000,21(7):1-7.

[4] 孙军平,盛万兴,王孙安.新一代变电站自动化网络通信系统研究[J].中国电机工程学报,2003,3(23):16-19,145.

[5] 王 威.试论工业以太网实时通信技术[J].自动化仪表,2003,24(2):1-4.

[6] 马玉敏,张 浩,樊留群.工业以太网的最新发展[J].测控技术,2005(12):1-4.

[7] 丁书文,黄训诚.变电站综合自动化原理及应用[M].北京:中国电力出版社,2002:3.