湿法脱硫系统的优化与运行经济性问题

李玮,陈红

(1.江苏省电力试验研究院有限公司,江苏南京211102;2.南京信息职业技术学院微电子学院,江苏南京210046)

到2008年底,我国火电厂脱硫装机容量已超过3.79亿kW,如果脱硫装置的运行耗电量为厂用电的1.2%,假设火电机组年利用小时为4500h,全国脱硫装置1年的耗电量约为204.66亿kW·h,是个相当大的数字。我国单机容量在200MW及以上机组中,采用石灰石-石膏/湿法脱硫(以下简称为湿法脱硫)工艺的比例约占火电总装机容量的95%以上。由于机组容量大小的不同、脱硫系统配置的不同、燃煤硫份高低的区别等原因,湿法脱硫的运行成本为0.015~0.04元/(kW·h),国家或地方政府给予电厂脱硫的政策性成本补贴为0.015~0.02元/(kW·h),对火电厂来说,脱硫政策性补贴是不抵运行成本。因此,火电厂在脱硫运行中如何减少电耗是一个很重要的问题。根据脱硫运行成本核算,影响湿法脱硫运行成本的主要因素是投资折旧、脱硫剂的原料费用和运行电费,这3项费用约占脱硫运行成本的90%及以上,其中运行电费占脱硫运行成本的60%以上。湿法脱硫系统的运行电耗,占机组发电量的1.0%~2.0%,如果是高硫煤,有时运行电耗要占到机组发电量的2.0%以上。为了减少今后脱硫系统运行电耗,必须在方案阶段就要对脱硫系统进行优化和合理地配置设备。在保证应有的脱硫效率和较高投用率的同时,也要减少脱硫运行的耗电问题。

1 烟气加热器(GGH)对脱硫运行电耗的影响

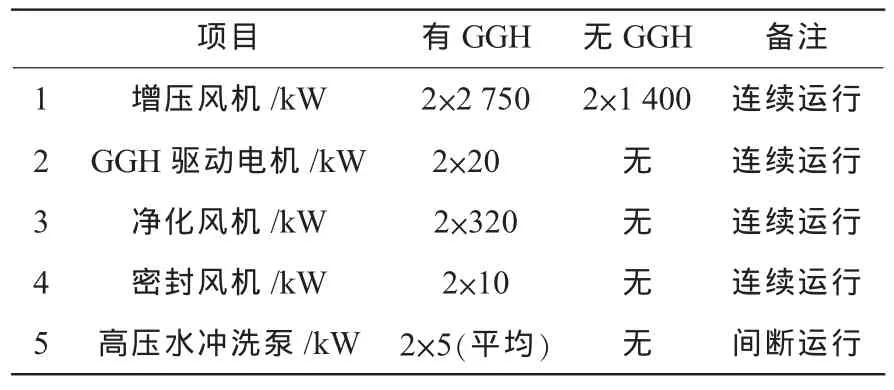

GGH是蓄热式工艺利用未脱硫的热烟气加热冷烟气的统称,而烟气再加热器通常有蓄热式和非蓄热式2种形式。不设GGH的脱硫系统,运行时在烟囱出口会出现一定程度长的白色烟羽,在空气温度低和湿度大时,有时烟羽会很长。湿烟气会因水蒸气的凝结而使烟羽呈白色,影响视觉;机组如果没有安装脱硝装置,在下风向湿烟气的温度比较低,抬升高度较小,会造成地面污染浓度相对较高;凝结水可能造成烟囱下风向的降水,影响局地气候。因此,在风景区、居民密集区、城市市区的电厂,一般需设置GGH。而处于非居民密集区和非风景区的电厂,在NOX排放浓度较低或投入脱硝装置时可不设GGH。脱硫不设GGH可减少建设投资。不设GGH的脱硫系统,对脱硫技改投资会有一定的节省。根据某电厂2台300MW机组脱硫改造的测算,不设GGH后可节省投资1800 万元。参照某热电厂2台300MW新建机组湿法脱硫设与不设GGH的分析对比见表1。脱硫系统无GGH,可减少脱硫系统运行电耗,参照某热电厂2台300MW新建机组见表2。

表1 某热电厂2台300MW新建机组湿法脱硫设与不设GGH的投资测算分析对比万元

表2 某热电厂2台300MW新建机组湿法脱硫设与不设GGH的运行电耗分析表

2台300MW机组按年运行5500h在有GGH比无GGH时多耗电:2×5500 ×(3105-1400)=18755 000(kW·h),厂用电价按0.44元/(kW·h)计算年少用电费:825.22万元。

2 350MW及以下机组脱硫系统GGH优化

天津某新建的2×350MW机组脱硫中,不设GGH,脱硝同步投运,机组引风机采用2×50%离心风机和液力偶合配置,不设增压风机。离心风机的总压力可以达到10000Pa及以上,满足了机组在不同负荷下锅炉运行、脱硝系统运行、脱硫系统运行等总阻力损失的要求。液力偶合调速系统的配置,也能保证风机在机组不同负荷下高效率运行,达到了系统节能的目的。经初步测算,风机二合一系统要比2台风机串联运行节电,节电在20%以上。

目前国内已有在600MW和1000MW机组脱硫中不设GGH的在运行和在建的例子。取消脱硫增压风机,引风机在烟风系统中,除了要克服锅炉和锅炉辅机的阻力外,还要克服脱硫和脱硝系统的阻力,一般在大型机组上,引风机都采用双级动调引风机。这样的配置由于系统简洁,不存在相互牵制的内耗问题,风机可在高效率下运行,能够达到运行节电的目的。

但是,取消脱硫增压风机的这种配置方式对脱硫系统的整体设计要求提高很多,在国外600MW以上大容量机组采用这种配置方式的还不多,在我国还仅是开始,必须通过运行实践来考验。

3 设置4台浆液循环泵

我国燃煤电厂的来煤煤质变化较大,特别是距离煤源较远的电厂。煤的发热量变化大,灰分变化大,硫分变化也很大。硫分在低时为0.40%~0.80%,在高的时候达到1.5%~2.5%。从0.4%~2.5%硫分这样的变化,给脱硫系统的设计带来很大困难。根据这个情况,在设计中往往采取不少于4台浆液循环泵的配置方式。当硫分低时或者在机组负荷较低时,停用1台甚至是2台浆液循环泵,这样不仅保证了应有的脱硫效率,也降低了电能的消耗。这样的配置和运行方式已经被许多电厂采用,并取得了明显的节能效果。根据国华北京热电分公司介绍,2台410 t/h的锅炉设置一套烟气脱硫系统(FGD),设计硫分为1.04%,配置3台Q=4800m3/h的浆液循环泵,由于煤种的改变,煤的硫分降低到0.4%~0.5%时运行停用1台循环泵,年运行6943h,节电243.0万kW·h。

其他一些电厂也有采用在夜间低负荷时停用浆液循环泵的运行方式。

4 浆液循环泵的选择

国产的浆液循环泵有2种类型:奥曼泵类和KSB泵类。奥曼泵类的泵壳为对开式,泵的耐磨蜗壳为橡胶,泵的转子为耐磨耐酸合金钢。KSB泵类的泵壳为整体式,蜗壳和转子都是耐磨耐酸合金钢。进口的浆液循环泵除了这2种形式外,还有一种陶瓷泵,泵壳为对开式,泵壳和转子的耐磨是用SiC颗粒加塑酯浇铸而成。在同等参数下,同样是进口泵,陶瓷泵要比KSB泵价格高10%~20%,比国产泵价格高30%~40%。根据国内几家电厂使用的情况来看,陶瓷泵的耐磨性能远远强于其他2种类型泵,易损件的运行寿命是其他2种泵的2倍以上,同时陶瓷泵可以冷态修补,可修复性好。陶瓷泵虽然一次性投入大,由于它的耐磨性能优越,愈来愈被更多的电厂使用。

考虑到浆液循环泵由于长时间运行后的磨损和腐蚀,泵的参数会有较大衰减,为了保证脱硫效率以及满足浆液喷嘴的最低技术参数,浆液循环泵在参数选择时,往往留有一定的裕度。浆液循环泵的流量参数考虑留有5%~7%裕度,扬程参数留有5%裕度。如果选用陶瓷泵,可将裕度参数考虑小一些,流量参数考虑按3%来预留,扬程参数按2%来预留,浆液循环泵的参数裕度小了,其轴功率就要减小。综合裕度就会减少到(1.06%×1.05%)-(1.03%×1.02%)=0.000624 。如果原来300MW机组1台浆液循环泵的轴功率为300kW,按1座吸收塔配置3台浆液循环泵,年运行利用小时为5500h来测算,1台300MW机组脱硫,浆液循环泵节电为10.3万kW·h。

5 工艺水泵加装变频装置

脱硫系统在运行中工艺水系统的流量变化比较大,有时可能接近零流量,有时可能接近最大流量。在工艺水系统配置中一般设有2台工艺水泵,实行一用一备;设置2台除雾器水泵,也是一用一备。这样的配置存在着水压不稳定、流量不稳定、多耗电的问题。在系统不需要水时,根据水泵特性,流量小水压接近高限,不但多耗了电,而且水压高会损害系统中的阀门。鉴于这个问题,在有的系统中按2台泵运行1台泵备用的方式配置,在水泵出口设置了稳压阀或回流阀,这样的配置保证了系统的可靠性和安全性,但是这样的配置方式不节能。

工艺水系统的水泵按一用一备配置,每台水泵都配置变频装置,每台水泵的流量按照脱硫系统的最大流量选择,水泵的压力参数大于所需的最大水压,在水泵出口设置调压阀,这样在低流量和高流量时,变频装置根据系统压力的变化自动调节水泵的转速,工艺水系统不仅能满足脱硫系统所用水的流量和水压的要求,而且这样的工艺水系统也达到节约电能的效果。根据2个不同配置的系统运行对比,加装变频装置的系统要节电20%以上。

6 石膏排出泵加设旁路系统

在脱硫系统中,石膏排出泵按一用一备配置。石膏排出泵主要用于脱硫吸收塔向石膏脱水系统供浆,将浆液中石膏含固量12%~15%的浆液,首先输送到石膏旋流站,使石膏含固量达到40%~50%,接着再输送到脱硫皮带机,脱水后变成含水量低于10%的固体石膏。在石膏排出泵出口管道系统中设有2个重要仪表,一是在线测量吸收塔浆液酸碱度的pH计,二是在线测量吸收塔浆液石膏质量含量的密度计。pH计和密度计对脱硫系统吸收塔浆液运行在线测量和显示,对脱硫系统的操作和控制非常重要。没有这些在线数据就无法对脱硫系统进行操作和正常运行。

为了保证吸收塔浆液的pH值和浆液密度的在线显示,必须要求石膏排出泵连续运行。石膏排出泵和石膏脱水皮带机在脱硫系统中一般是按照燃煤的最高硫分设计的,而在运行中往往达不到最高硫分,因此石膏脱水系统在日常运行中工作时间往往在50%左右。石膏排出泵在其他50%时间里也需要连续运行,其目的是保证排出泵出口管道中有实时的吸收塔浆液,能够在线显示吸收塔浆液的pH值和浆液密度。这样的配置方式存在几个问题:一是使石膏旋流站的每个旋流子处于100%的运行状态,会造成磨损;二是石膏旋流站往往设在高处,使得石膏排出泵的扬程较大,石膏排出泵的轴功率也较大,为了保证在线仪表的在线显示,要耗用一定电能;三是石膏排出泵连续运行也会使其磨损。

因此,对其配置进行了改进。(1)在旋流站前加装旁路管道,在不脱硫时,使浆液经旁路管道直接回到吸收塔。这种方式只是减轻了旋流子的磨损,节电效果不明显。(2)采用增加一台小出力的石膏排出泵,在不出石膏时利用小泵和旁路管道。这种配置方式既可以减少旋流子的磨损,又可节电。(3)有的电厂采用在吸收塔高液位安装溢流管的方式,将pH计和密度计安装在溢流管上,使在线仪表与石膏排出泵的功能分开,达到了节电的效果。

7 结束语

对于火电厂来说,污染物的减排和运行的节电是同样重要的。在脱硫运行中,不仅要保证一定的脱硫效率和较高的投用率,也要使脱硫系统在运行时尽量少耗厂用电。对国外技术要消化吸收,要根据我国的国情进行改造和创新,要对脱硫系统的总体工艺配置进行优化,使其不仅要满足脱硫工艺的要求,也要实现低能耗的目的。脱硫总承包商和电厂都要分析目前在运行脱硫的现状,对设备的综合性能和是否节电进行比较,合理的选择设备,达到脱硫系统在运行中低电耗的目的。

[1] 姚增权.湿法脱硫烟气直接排放的环境问题探讨[J].电力环境保护,2003(2):5-8.

[2] 朱法华.燃煤电厂烟气脱硫环境经济政策初探[J].中国电力,2004(S):18-21.

[3] 薛建明,刘涛,许月阳,等.湿法烟气脱硫系统节能关键影响因素及对策[C].2008年火电厂环境保护综合治理技术研讨会论文集,2008.

[4] 胡秀丽,张连生.湿法石灰石/石膏烟气脱硫运行费用分析及节能措施[J].中国电力,2004(S):25-28.