低灰分燃料循环流化床锅炉的外加物料河沙粒度分析

贺辉宝, 胡 南, 吕俊复, 刘 青, 苏 俊,张建春, 赵晓星, 岳光溪

(1.清华大学 热能工程系,热科学与动力工程教育部重点实验室,北京 100084;2.太原锅炉集团有限公司,太原 030024)

循环流化床燃烧技术是一种高效、低污染的清洁燃煤技术,其主要特点是:锅炉炉膛内含有大量的固体颗粒(物料),在燃烧过程中物料被烟气携带到炉膛上部,通过布置在炉膛出口的分离器将物料从烟气中分离出来,并经过返料阀回到炉膛内;由于物料浓度高,具有很大的热容量,因此使锅炉负荷调节范围广,对燃料的适应性强.

虽然循环流化床锅炉对燃料具有较好的适应性,但这种适应性也是有制约条件的[1-2].理论与实践分析均表明,循环流化床锅炉在燃用低灰分燃料时,需要额外添加循环物料,才能保证锅炉的稳定运行[3].由于细河沙具有价格低廉、取材方便、不易磨耗、需用量少等特点,在运行过程中的补充量比较少,因而在工业实践中得到了普遍应用[4].笔者从理论上分析了外加床料的粒度要求,并通过泰国A jnomoto公司的73.2 t/h循环流化床锅炉进行了验证.

1 循环流化床锅炉物料平衡分析

1.1 循环流化床炉膛内的物料分布

在循环流化床锅炉内,高温固体物料沿封闭的回路循环流动,形成炉膛中特定的固体物料浓度分布,将燃料燃烧释放的热量部分传递给受热面,其余热量被离开炉膛的烟气带走.固体物料在循环系统内的流动特性对传热[5-7]、燃烧[8-9]和脱硫[10-11]有直接的影响,决定了整个锅炉的性能[12].

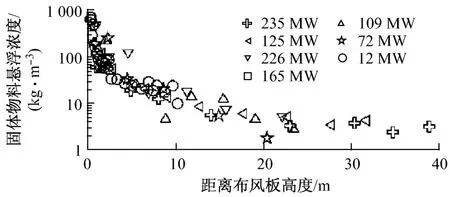

通过对不同容量的锅炉(涵盖了从热功率12 MW的小型热水锅炉至电功率235 MW的大型电站锅炉)进行实测,得到了循环流化床锅炉燃烧室内平均物料浓度的分布(图1),发现炉膛下部的高浓度密相区客观存在,而上部浓度则远远高于鼓泡床上部稀相区的浓度[13].通过分析测量结果,发现颗粒团聚是形成这一浓度分布的物理基础,因此循环流化床锅炉是一个快速床[12].这是循环流化床锅炉正常运行所需要满足的固体颗粒分布状态,此状态是锅炉设计时就已经选定或默认的一个状态.

炉内受热面的布置由设计工况下物料浓度的分布决定[6-7].循环流化床内的物料循环量有一个设计假定或默认的状态,而实际能够达到的状态是一个范围.随燃料种类和特性的不同,能够达到的范围是变化的,因此,具体设计的选定或默认状态一定要在实际可以达到的范围内,否则,一旦循环量无法满足设计要求,将导致炉膛内物料浓度出现偏差(图2).在偏离工况下,气固两相流动趋于鼓泡床,从而导致炉膛下部燃烧份额过大,释放的热量因无法全部被密相区的受热面吸收而使床温过高,同时,稀相区内又因物料浓度过低而无法将足够的热量传给稀相区内的受热面,造成锅炉出力不足[12].

图1 沿床高物料浓度分布的测量结果[13]Fig.1 Measured results of material concentration distribution along bed height in a boiler[13]

图2 沿床高物料浓度分布示意图Fig.2 Schematic of material concentration distribution along bed height

循环流化床锅炉的燃料适应性强与炉膛中物料浓度分布这一确定状态有很大关系.维持这一状态的核心是保证循环流率不变,同时维持床料质量不变.床料质量是指床料的平均粒径,床料质量高表明其平均粒径细,绝大部分床料能参与物料循环.循环流化床锅炉的物料循环系统对床内物料具有选择性保留功能,床料平均粒度在启动后逐渐变化趋于某一值,该值完全取决于分离器效率、返料装置的性能和燃料成灰特性.

1.2 循环流化床锅炉的物料平衡实现

循环流化床锅炉的主循环回路是一进二出的系统:物料通过给料口进入主循环回路,分离器捕捉不到的细颗粒以飞灰的形式被烟气携带进入对流受热面,大颗粒以底部排渣的形式被排出.这样就形成了固体床料(包括燃料灰分、焦炭、脱硫剂及外加物料)在炉膛、分离器和回料装置组成系统中的平衡.物料平衡的建立直接影响循环流化床锅炉能否按设计参数正常运行[14].这是因为固体床料不仅是循环介质,而且是燃烧及脱硫等化学反应的参与者,同时决定了轴向和径向热交换的情况,通过悬浮段的物料浓度决定了向受热面的传热量,并将热量由炉膛下部带到上部[15-16].

如果忽略物料在体系内磨耗导致的粒径变化,在稳定条件下,循环流化床物料系统不仅满足总质量的进出平衡,而且满足每个粒径物料的质量平衡[12].无论进入循环流化床锅炉的物料粒度如何分散,系统均可对其进行“淘洗”,大颗粒由于夹带能力低,很难被气流携带,集中在密相床并从床底排出;细小颗粒尽管夹带率高,但是分离效率低,很容易从分离器出口逃逸;只有某一粒度范围内的颗粒,夹带率和分离效率均很高,可以在床内累计,使床料筛分形成一个很尖锐的峰,细颗粒主要由分离器效率决定,粗颗粒主要由排渣效率决定.因此,循环流化床锅炉从启动到带正常负荷的运行过程也是床内物料累积和粒度分布逐渐变窄的过程.

1.3 燃料中的灰分含量与品质

试验和理论研究表明,循环流化床内高浓度物料的形成需要满足一系列条件[12].循环流化床物料来自燃煤形成的灰渣以及外加床料,如启动用河沙、脱硫用石灰石等.加入到循环系统的合适直径颗粒的量能否补偿循环物料由于磨耗降档或者排渣的损失,将直接影响炉内循环物料的大小.燃料中的灰分质量决定了燃料本身对循环物料的贡献[17].理论上存在一个平衡灰分,燃料灰分只有大于该平衡灰分,才能保证燃料自身的灰分满足循环流化床锅炉正常运行所需要的循环物料量[3,18].因此,循环流化床锅炉适于燃烧高灰分的煤,当煤种折算含灰量大于21 g/M J时,锅炉灰平衡比较容易实现;当煤种折算灰量小于8.25 g/MJ时,灰平衡较难实现,需要定期或连续补充固体物料[18].

工程上不仅关心灰的量,更关心灰的质,即燃料的成灰特性,也就是实际入炉燃料灰在可能通过底渣被排放出炉膛前有多少灰可以形成循环物料[3].当循环物料量远大于所需要的物料量时,则需要额外增加循环物料的排放量,在实际锅炉运行中可以通过排底渣或循环灰实现.当形成的循环物料量不够,则应额外添加循环物料,这是低灰燃料需要添加床料的根本原因.

1.4 外加床料的性能

沿床高的物料浓度分布及携带率受到流化速度和床存量的影响.目前循环流化床锅炉空塔流速均取为5 m/s左右.因此,添加物料的饱和夹带速度应小于炉膛内的空塔流速,以使补充进来的物料能被有效地携带到炉膛上部.

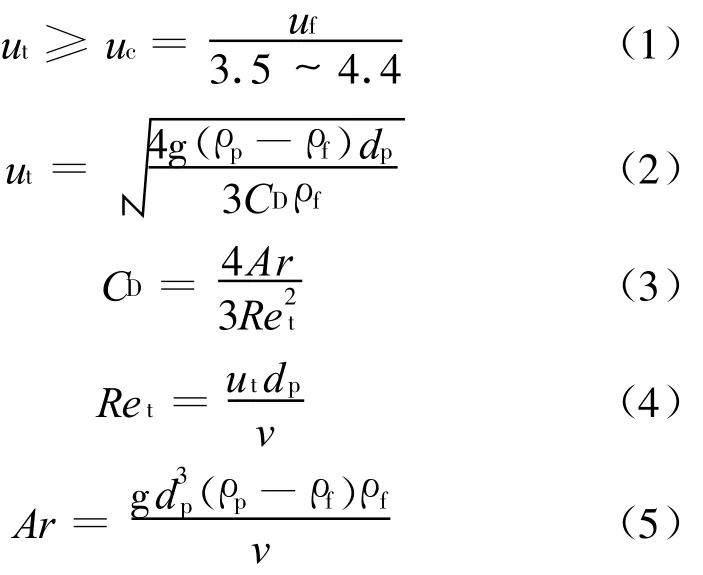

式中:ut为颗粒的终端速度;ρf为流体的密度;ρp为循环颗粒的密度;d p为循环颗粒的直径;C D为拽力系数;Re t为终端沉降雷诺数;Ar为阿基米德数.

同时,外加床料应该保证循环量大于保持床存量的最小循环量Rmin[19]:

森萨塔科技是全球领先的胎压监测系统(TPMS)供应商,具备包括TPMS传感器芯片在内的全套系统开发及垂直整合能力。在TPMS产品及功能成为全球市场的标杆,引领了胎压监测系统的技术趋势:1)在全球率先完成激光焊接壳体TPMS传感器;2)率先提供相位自定位(PAL)功能;3)首次在传感器内使用环形PCB印刷天线技术。森萨塔科技的胎压监测系统获得了国内外OEM的广泛认可,全球累计销售超过5亿支,市场占有率超过50%。森萨塔科技在胎压监测领域不断创新,目前正在开发轮胎贴装式胎压传感器(TMS),以及基于TMS传感器的新功能,如车辆载荷测量、轮胎数据追踪、轮胎磨损监测和路面状态监测等。

根据上述的物料平衡理论,外加床料的粒度应该保证大于分离器分离效率99%时对应的颗粒直径d99.方形分离器的 d99大约为115μm,因此外加床料的粒度应大于115μm.

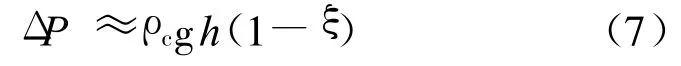

对于处于流化状态的流化床,料层阻力约等于单位面积床层的重力:

式中:ρc为床料密度;h为床层高度;ξ为床层空隙率.

由此可知,料层的阻力与床料的密度成正比,若床料的密度较大,将导致一次风机压头偏高.同时,为了减少外加床料的量,通常选择磨耗比较小的固体颗粒,而抗磨损物料的硬度一般均较高,因此,应注意外加床料可能对炉膛受热面及风帽造成磨损.

2 低灰燃料的循环流化床锅炉

2.1 外加床料的粒度要求

泰国A jnomoto公司73.2 t/h方型分离器循环流化床锅炉的设计燃料为进口印度尼西亚的年轻烟煤,煤质情况见表1.

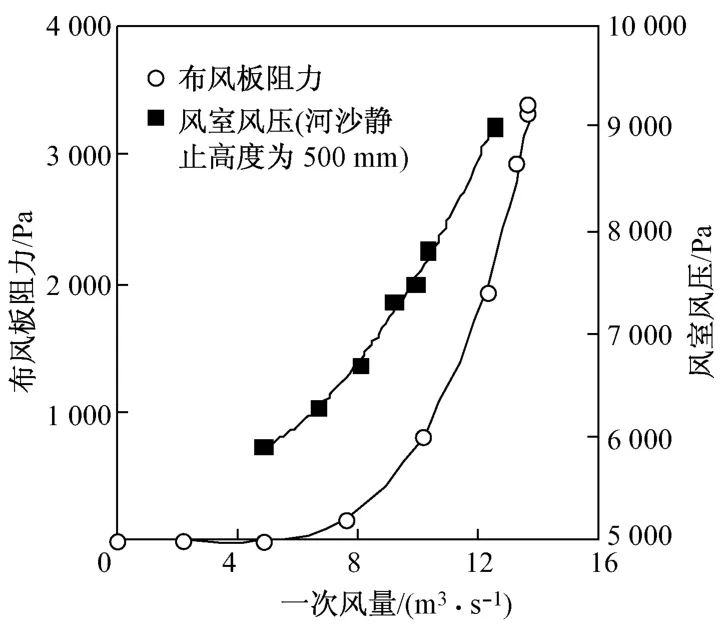

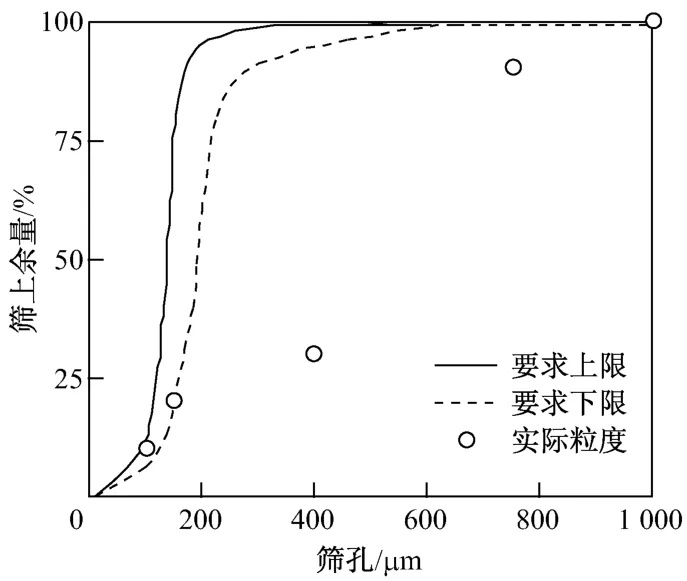

由于入炉煤灰分低,折算灰量仅为1.34 g/M J,远小于21 g/MJ,为了保证炉膛内循环物料的浓度,必须采取额外添加惰性物料的措施.外加床料采用河沙,其密度为2 650 kg/m3.当锅炉设计满负荷时,炉膛内温度为885℃,烟气流速为4.97m/s.由于要求当锅炉为50%负荷时能达到循环床状态,此时烟气流速为2.32 m/s,为了兼顾50%负荷的要求,在固体颗粒密度一定的情况下,由以上计算得到河沙粒度的范围:根据式(1),可以得到dp≤253 μm;根据式(5),可以得到 d p≤238μm;根据分离器的性能,d p≥115μm.综合计算结果,鉴于河沙的天然分布性质,确定入炉河沙的粒度范围为 0~1 mm,其中粒度小于300μm的河沙份额应≥90%,要求河沙粒径满足图3所示的范围.

表1 设计煤种与运行煤种Tab.1 The design and operational coal

图3 入炉河沙粒度分布推荐范围Fig.3 The recommended range of size distribution of the feed sand

因燃料中含有一定量的硫,燃烧后直接排放烟气中将造成SO2浓度超标,因此需要在床料中加入石灰石进行脱硫.在循环流化床燃烧温度区间内脱硫是扩散反应,如果石灰石粒径太大,比表面积小,则脱硫反应不充分,利用率低,同时颗粒扬折率也较低,不能起到循环物料的作用;若颗粒太小,则在床内停留时间太短,脱硫效果不佳.石灰石及脱硫固体产物同时是循环物料的一部分,兼顾反应和物料循环要求,石灰石粒径选择为0~1 mm,粒度应满足图4所示范围的要求.

2.2 热态运行实践检验

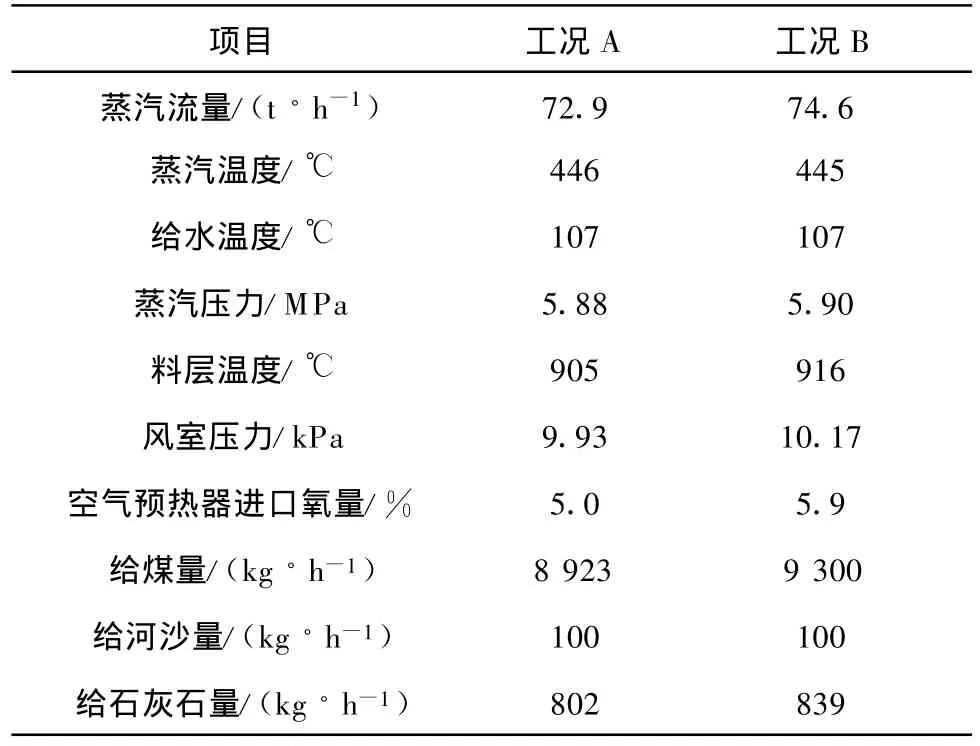

根据用户要求,锅炉过热蒸汽流量为73.2 t/h,过热蒸汽压力为6.37MPa,过热蒸汽温度为455℃.

该锅炉投入热态运行前,对布风板阻力及铺设500mm厚河沙时的料层阻力进行测试,结果示于图5.

图4 入炉石灰石粒度分布推荐范围Fig.4 The recommended range of size distribution of the feed limestone

图5 布风板与料层阻力的测定结果Fig.5 Measured results of flow resistance of air distributor and bed

锅炉运行后,对运行情况进行跟踪观察,并对锅炉热效率进行测试,对入炉煤、河沙、循环物料、底渣、飞灰进行测量.实际运行使用河沙的粒径分布见图6,由于与要求的范围相比偏粗,小于300μm的份额不到25%,因此添加量偏大,约为100 kg/h.若能改善其分布,尽量靠近推荐范围,则添加量可大大下降.

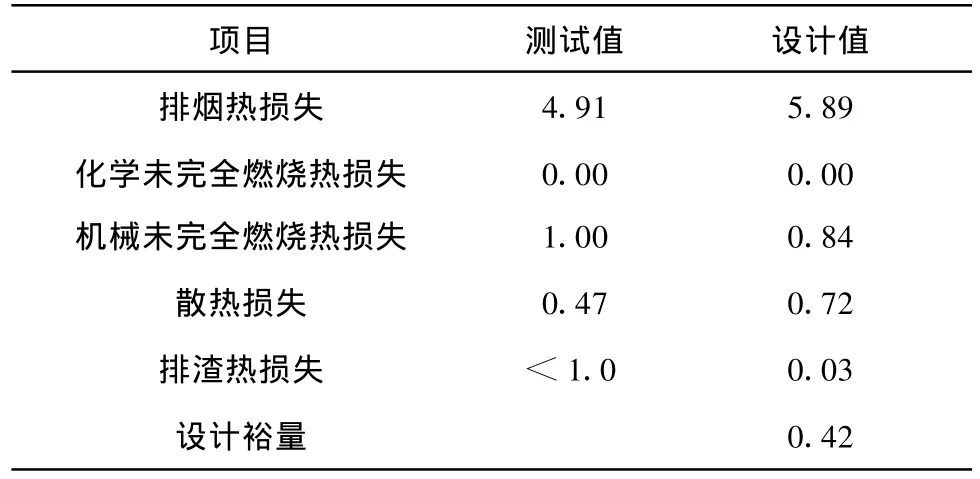

锅炉于2007年5月投运,已运行2年,典型运行燃料见表1.锅炉投运后,运行平稳,各项主要指标与设计值基本吻合,偏差不大.锅炉典型运行参数见表2.用户根据日本标准自行组织完成了锅炉热效率测试,结果见表3.飞灰化验分析含碳量<1%,底渣含碳量接近于0,可见燃烧完全.该73.2 t/h锅炉的炉膛高度为23.3m,燃料一次通过炉膛的停留时间达4.7 s;印尼年轻烟煤挥发分极高,单位热值挥发分为24.3 g/M J,燃烧活性极好.说明在燃用高挥发分、低灰分煤时,方型分离器的分离效率可以保证燃料的燃烧效率较高.排烟污染物测量结果见表4.从表4可以看出,可燃气体燃烧完全;SO2排放浓度远低于设计指标,脱硫效率达到了91.4%;NO x排放浓度低,达到了低温分级燃烧的预期效果.

图6 运行使用河沙的粒径分布与要求范围的比较Fig.6 Comparison of size distribution of the sand used and the requirement range

表2 热态运行参数值Tab.2 The operational parameters of hot state

表3 热效率测试结果Tab.3 Measured results of thermal efficiency %

运行1年后检查,尾部对流受热面未见磨损,积灰轻微,说明尾部烟气中灰浓度低,烟气流速选取合理,但风帽磨损严重.采用河沙作为外加物料时,由于密度较大,料层实测阻力比以煤灰为底料及循环物料时增加了约60%.

表4 锅炉排烟成分分析Tab.4 Composition analysis of the exhaust gas of boiler

3 结 论

(1)炉膛中定态的物料浓度分布是循环流化床锅炉燃料适应性广的根本原因,燃用低灰燃料时需要额外添加物料以实现物料浓度的定态.

(2)外加床料不仅有量的要求,而且有质的要求,提出了对外加物料质的要求的计算方法.

(3)河沙取材方便,是补充循环物料的较好选择,在炉膛空塔流速为5m/s、密度为2 650 kg/m3时,河沙的粒径应大部分在分离器d99与300μm之间,以提高外加床料的有效利用率.

(4)对泰国A jnom oto公司73.2 t/h循环流化床锅炉进行设计,得到了运行实践的验证.

(5)高挥发分燃料的燃烧活性好,在炉膛高度合理、二次风混合较好时,飞灰含碳量低于1%,燃烧效率大于99%,锅炉效率达到 93.62%(日本标准).

[1] 邵国军,吴强.循环流化床锅炉对燃料的适应性[J].东北电力技术,2002,23(10):39-41.SHAO Guojun,WU Qiang.Adaptability of CFB boilers to the fuels[J].Northeastern Electric Power Technology,2002,23(10):39-41.

[2] 杨海瑞,吕俊复,岳光溪.循环流化床锅炉的设计理论与设计参数的确定[J].动力工程,2006,26(1):42-48.YANG Hairui,LÜ Junfu,YUE Guangxi.Design theory of circulating fluidized bed boilers and determination of the design parameters[J].Journal of Power Engineering,2006,26(1):42-48.

[3] 杨海瑞,岳光溪,王宇,等.循环流化床锅炉物料平衡分析[J].热能动力工程,2005,20(3):291-295.YANG Hairui,YUE Guangxi,WANG Yu,et al.Analysis of mass balance in a circulating fluidized bed boiler[J].Journal of Engineering for Thermal Energy and Power,2005,20(3):291-295.

[4] 王智微,万思本,林雨.循环流化床锅炉的物料平衡设计[J].动力工程,2007,27(2):179-183.WANG Zhiwei,WAN Siben,LIN Yu.Design for stuff balancing in circulating fluidized bed boilers[J].Journal of Power Engineering,2007,27(2):179-183.

[5] NOYM ER P D,GLICKSMAN L R.Descent velocities of particle clusters at the wall o f a circulating fluidized bed[J].chemical Engineering Science,2000,55(22):5283-5289.

[6] GOLRIZ M R,GRACE JR.Predicting heat transfer in large-scale CFB Boilers[C]//Circu lating Fluidized Bed Technology VII.Niagara Falls:ASME,2002:21-128.

[7] DUTTA A,BASU P.An imp roved cluster-renewal model for the estimation of heat transfer coefficients on the furnace wall of commercial circulating fluidized bed boilers[J].J of Heat Transfer,2004,126(6):1040-1043.

[8] JIN X Z, LÜ J F, YANG H R,et a l.Comprehensive mathematical model for coal combustion in a circulating fluidized bed combustor[J].Tsinghua science and technology,2001,6(4):319-325.

[9] KEVAN R,DAV ID T.Three years o f commercial CFB operation[C]//Proc of 12th Int Con f on FBC.New York:ASM E,1993:389-396.

[10] YANG H R,YUE G X,XIAO X,et a l.1D modeling on the material balance in CFB boiler[J].chemical Engineering Science,2005,60(20):5603-5611.

[11] QIAO R,LÜJ,LIU Q,et al.Modeling of sulfur retention in circulating fluidized bed coal combustors[J].Tsinghua Science and Technology,2001,6(4):314-318.

[12] YUEG X,LÜJF,ZHANG H,etal.Design theory of circulating fluidized bed boilers[C]//Proc of 18th Int Con f on FBC.Toronto:ASME,2005:135-146.

[13] JOHANSSON A,JOHNSSON F,LECKNER B.Solids back-m ixing in CFB boilers[J].chemical Engineering Science,2007,62(1/2):561-573.

[14] 冯俊凯.循环流化床燃烧锅炉正常运行的规律[J].能源研究与信息,2000,16(1):1-6.FENG Junkai.Factors to keep circulating fluidizedbed combustion boilers in normal operation[J].Energy Research and Information,2000,16(1):1-6.

[15] GLICKSM AN L R.Heat transfer in circulating fluidized beds[M]//GRACE J R,AV IDIAN A A,KNOW LTON T M.Circu lating fluidized beds.London:Blackie Academic and Professional,1997:261-311.

[16] YUEG X,ZHANG H,LIU Q,etal.Heat release fraction along the furnace in a CFB combustor[C]//Proc of 19th Int Con f on FBC.V ienna:ASME,2006:91-96.

[17] QIAN M,BOELLE A,JAUD P,eta l.Influence of coal nature and structure on ash size formation characteristic and related pollutant emissions during CFB combustion[J].Journal of Thermal Science,2000,9(3):276-281.

[18] 刘宝森,李正义,姜义道,等.循环流化床锅炉对煤种的适应性及灰平衡与煤种的关系[J].电站系统工程,2000,16(2):71-74.LIU Baosen,LIZhengyi,JIANG Yidao,eta l.Fuel flexibility of CFB boiler and the relation o f fuel with material balance[J].Power System Engineering,2000,16(2):71-74.

[19] YATES JG.Fundamentals of fluidized bed chemical process[M].Boston:Butter Worths,1983.