风力发电机叶片预弯设计及其数值研究

郭婷婷, 吴殿文, 王成荫, 李少华

(1.北京国电龙源环保工程有限公司,北京 100052;2.大唐山东新能源有限公司,青岛 266061;3.东北电力大学 能源与动力工程学院,吉林 132012)

风力发电机是将风能转换为电能的机械装置.叶片是风力发电机的主要部件,其设计优劣直接决定了风力发电机组的发电效率.LM公司提出的叶片预弯设计方法能够简洁、经济地解决该问题[1].叶片预弯能在来流风速变化时有效地调节风力发电机的输出功率.国内有关风力发电机叶片预弯方面的文献甚少.

在翼型及叶片设计方面,文献[2]针对翼型弯度和翼型的影响进行了一系列的风洞试验,得出了较好的成果;文献[3]对1.5 MW 风力发电机组叶片采用M atlab软件进行设计并考虑了预弯处理,模拟分析了所设计叶片的合理性,但并未分析预弯对叶片产生的影响.但实际上,预弯尺寸对叶片是有一定影响的,因此需要进一步对叶片大部分区域进行预弯处理和研究.

在数值模拟方面,文献[4]利用180°旋转对称性建立了流场区域,并对单叶片进行了数值模拟.文献[5]对风力发电机叶尖加小翼的风轮进行了模拟,其流场区域选择了整体圆柱形划分网格,且将流场区域划分为内外两部分,并在内部采用了加密处理;N.N.Sorensen等采用Ellip Sys3D软件结合SSTκω模型对单叶片和三叶片两种不同叶轮的气动性能进行了研究.可见,由于扭曲叶片表面的复杂性,采用合理的尺寸自行建立流场区域进行模拟是可行的,SSTκ-ω模型对模拟结果具有很好的精确性.

本文针对1.2 MW风力发电机组4种不同预弯尺寸的叶片进行了模拟研究.预弯起始于距离叶片根部1/3 R(R为风轮半径)处,叶片的预弯尺寸分别选取0 m、0.3m、0.6 m和0.9 m.通过对以上4种尺寸预弯叶片的模拟结果进行分析与比较,得出在设计工况下较为合适的预弯尺寸,从而为整机风轮模拟奠定基础.

1 叶片建模与网格划分

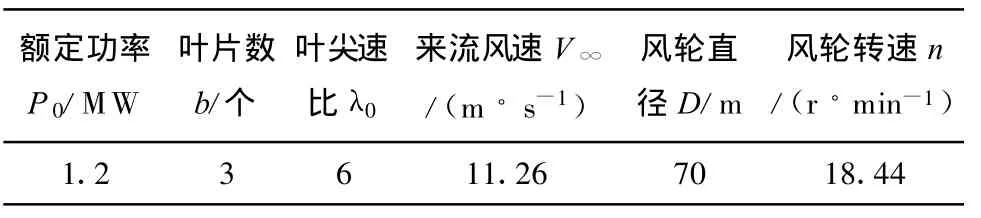

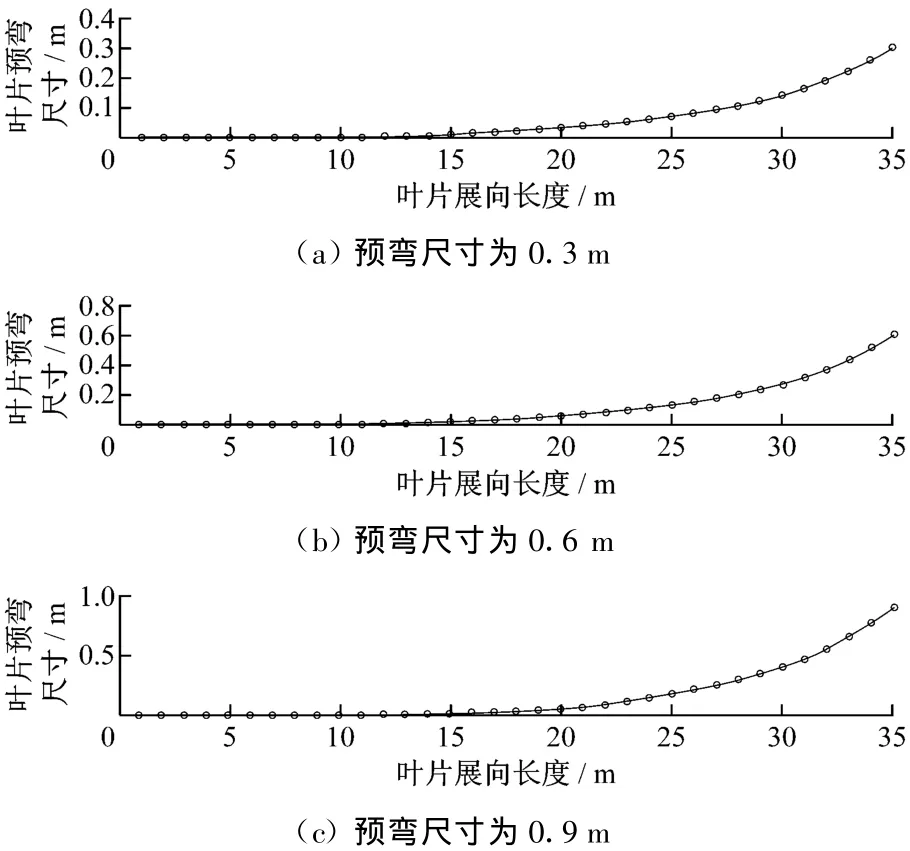

风力发电机的叶片参数示于表1.根据文献[3]和[6]的方法,将各叶片沿展向从轮毂到叶尖分别以1m的间隔均分为35个截面.各叶片在展向距离轮毂中心1/3R处开始朝背离塔架方向弯曲.图1为沿叶展长度方向的预弯尺寸,图2为不同预弯尺寸叶片的三维模型.

表1 叶片参数Tab.1 Parameters of the b lade

图1 沿叶展长度方向的预弯尺寸图Fig.1 Stretch ou t view of pre-bent blade along the length direction

图2 不同预弯尺寸叶片的三维模型Fig.2 Th ree-dimensional model of b lades with different p re-bend sizes

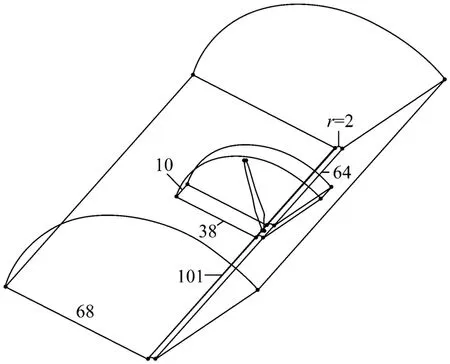

取单叶片为研究对象,图3为流场分区和主要尺寸.从图3可知:计算区域分为外部区域和内部旋转区域两部分.外部区域的柱面距轮中心的距离为68 m,轮壳直径设为4m,旋转小区域宽10m,其中迎风面距旋转平面为6 m,背风面距旋转中心为4m,内部旋转区域的柱面距轮壳柱面为38m.在外部区域中,入口距旋转小区域的迎风面为64 m,出口距旋转小区域的背风面为101 m.外部流场采用六面体网格划分,内部流场区域采用局部加密的网格(图4).从图4可知:对叶片周围流场使用size function函数进行局部加密;4种预弯尺寸的叶片均按照相同方法、相同尺寸建立流场和划分网格,其网格数列于表2.

图3 流场分区和主要尺寸(单位:m)Fig.3 Flow field division and the main sizes(unit:m)

图4 内部流场区域局部加密的网格划分Fig.4 Grid division for the interior flow field

表2 不同预弯尺寸叶片的网格数Tab.2 Grid number o f b lade with different pre-bend sizes

2 计算方法与边界条件

2.1 计算方法

假设叶片为刚体,模拟过程不考虑叶片表面的变形.本次模拟均基于稳态不可压缩流动三维定常雷诺时均 N-S方程进行数值模拟,采用分离的(segregated)隐式求解器三维稳态算法,紊流模型采用SSTκ-ω模型,压力-速度耦合采用 Simple算法,对流项差分格式采用二阶迎风格式[6-7].

2.2 边界条件

4个预弯尺寸叶片的流场区域均按照图3中的尺寸进行建立,其边界条件设置相同,均按照以下条件设置.

进口(上方的扇形面):选用速度进口边界条件,假定进口处具有相同的风速,不考虑风速切变的影响,进气方向为垂直进口面,给出进口风速.

出口(下方的扇形面):假定出口流动充分发展,此处选出口边界为自由出流.

风洞壁面(大扇形柱面的侧表面):选择边界为wall,静止无滑移.

叶片及轮毂:无滑移且绝热,选择边界为wall,设定为旋转壁面,相对附近区域旋转速度为0.

内部流场各面(除两侧面之外):设定边界条件为interior.

内外区域的侧面:设置为周期性边界.

3 结果与分析

风力发电机转子的输出功率为:

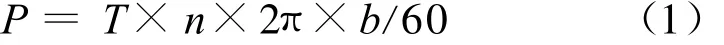

式中:P为输出功率,MW;T为转矩,N◦m;n为叶轮的转速,r/min;b为叶片数.

在得出各叶片的输出功率后,将其与额定功率进行比较得到相对误差,然后根据相对误差的大小分析叶片预弯尺寸对风力发电机输出功率的影响.

式中:γ为相对误差;P0为额定功率(1.2 MW).

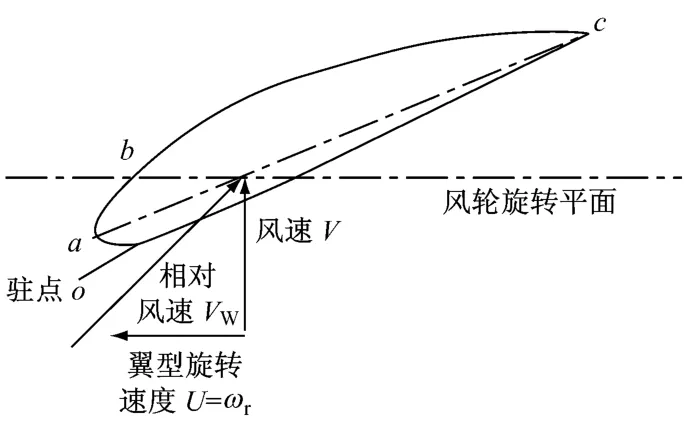

根据式(1)和式(2),结合数值模拟得到的转矩,分别将不同预弯尺寸叶片的模拟结果列于表3.从表3可看到:仅从叶片预弯方面考虑,预弯尺寸对风力发电机的输出功率产生了重要影响;未预弯时相对误差为2.48%,随着预弯尺寸的增大,输出的转矩和输出功率均变小,同时绝对误差也减小;当预弯为0.6m时,绝对误差仅为-6.9W,输出功率与额定功率的相对误差为0.000 6%,非常接近额定功率1.2MW;当预弯尺寸增大到0.9m时,叶片的输出功率与额定功率的绝对误差为-46 852.5W,相对误差为3.9%,大于其余3种情况下的相对误差.

表3 不同预弯尺寸叶片的模拟结果Tab.3 Simulation results for blades with different p re-bend sizes

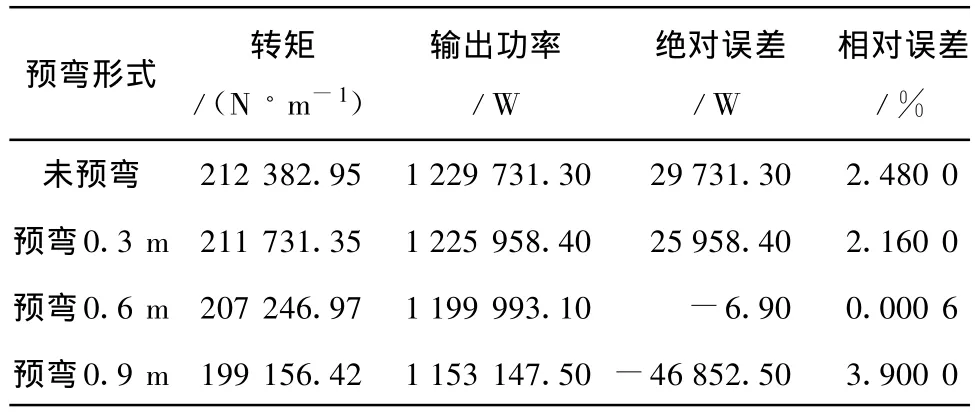

图5为不同预弯尺寸叶片对应的输出功率及其绝对误差.从图5可知:叶片输出功率与绝对误差随预弯尺寸变化明显.从未预弯到预弯0.3m时,输出功率的变化幅度较小,与额定功率的绝对误差的减小幅度也不大;而在预弯尺寸从 0.3 m变化到0.9 m的过程中,输出功率变化明显,绝对误差显著减小.由此可看出,叶片的输出功率随叶片预弯尺寸的增大而减小,且这种特性是非线性的.

图5 不同预弯尺寸对应的输出功率及绝对误差Fig.5 Power output and the absolute error vs.pre-bend size

4 预弯结果的后处理

4.1 不同预弯叶片各截面的压力系数

在Fluent软件的后处理中,压力系数的计算公式为:

式中:p∞为远场压力;W为旋转速度及来流风速的合成,m/s;ρ为气体密度,1.225 kg/m3.

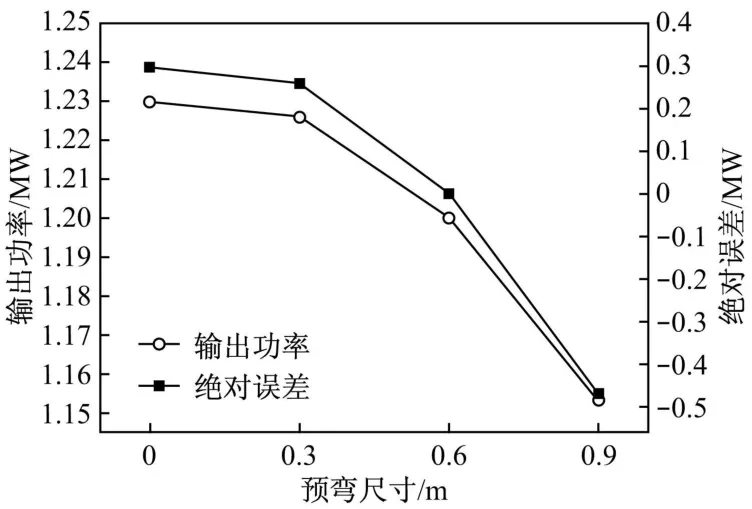

从式(3)可看出,压力系数是一个无量纲量.图6为作用在叶素上的气流速度三角形.从图6可知:由于攻角的存在,驻点在o点处,偏离前缘a点,此处风速为零,压力最大;从驻点o到后缘c的过程中,风速逐渐增大,压力降低,使压力系数减小;驻点o沿a点和b点到c点的过程中,风速先增大后减小,压力相应地先降低后升高,在到达b点时风速达到最大值,此处压力最低,压力系数呈负最小值,此后,压力逐渐回升,在后缘c点处接近压力面的压力值.

图6 作用在叶素上的气流速度三角形Fig.6 Velocity triangle of airflow on blade element

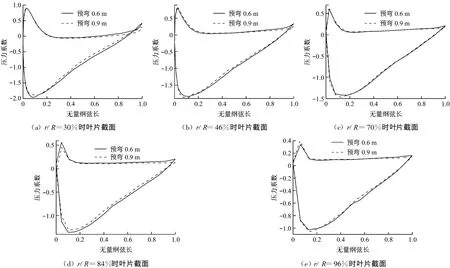

图7为叶片各截面处的压力系数.未预弯、预弯0.3m及预弯0.6 m时叶片的压力系数曲线绝大部分重叠,仅在局部很小位置处存在很小差异.因此,为使压力曲线图较清晰地反映出预弯的变化,图7仅对预弯0.6 m和预弯0.9 m叶片的压力系数曲线进行分析比较,略去了未预弯和预弯0.3 m叶片的压力系数曲线.

图7 叶片各截面处的压力系数Fig.7 Pressure coefficient of the blade at various sections

图7中的曲线上半部分是压力面的压力系数,最大正压力系数位于驻点o处,下半部分为负值,是吸力面的压力系数,最大负压力系数位于点b处,符合对图6分析得出的结论,因此图7中的系数曲线均合理.

图7(a)和图7(b)中,在oab过程中预弯0.6 m和预弯0.9 m叶片的压力系数曲线一致.但是在最大正压力系数点o处到后缘c点过程中,图7(a)中两预弯叶片的压力系数曲线起初是一致的,随着靠近c点,预弯0.9 m叶片的压力系数变小且在靠近后缘c点处,旋涡比预弯0.6m叶片的大.由于旋涡的存在使两叶片的吸力面和压力面的压力系数在靠近c点处发生变化,但此处截面靠近轮毂,对整个风力发电机的输出功率影响不大,而在图7(b)中预弯0.9 m叶片的压力系数先大于后小于预弯0.6m的压力系数.在oc过程中,图7(a)和图7(b)曲线变化一致,预弯0.9 m叶片的压力系数均比预弯0.6 m的大.图7(c)中两种叶片的压力系数曲线几乎完全一致,仅在ab过程中存在少许差别.图7(d)中预弯0.9 m叶片的压力系数均比预弯0.6 m的小.图7(e)与图7(d)的不同之处是在oa过程中,预弯0.9 m叶片的压力系数大于预弯0.6 m的叶片,而其余处两种尺寸叶片的压力系数曲线基本一致,预弯0.9 m的叶片压力系数稍小于预弯0.6 m的叶片.

通过对两种预弯尺寸叶片压力系数曲线的比较,结合上面得到的预弯0.9 m叶片的输出功率比其余预弯尺寸叶片的输出功率偏小这一结论,可以得出在4种预弯尺寸中,预弯0.6 m叶片的情况较好,因此选择预弯0.6 m的叶片为对象进行进一步分析.

4.2 叶展方向不同截面处的湍动能

图8给出了预弯0.6m时不同叶片截面的湍动能.从图8(a)和(b)可以看出:在叶片中部位置,叶片的湍动能变化不大,对流场周围的流体影响较小.而从图8(c)可看到:风力发电机的湍动能对周围流场的影响有所增大,这说明风力发电机在叶片中间部分损失的风能小,湍流仅对叶片周围流场的狭窄区域有一定的影响,这与风力发电机叶片中间部分为叶轮汲取风能的主要部位相一致.图8(c)为叶片临近叶尖处截面的湍动能,此处风速增大且流动比较复杂,形成较多的旋涡,使湍动能影响的范围增大,导致风能损失增大;湍流的影响范围距后缘达13 m,远大于叶片中部的8m,因此叶尖损失在叶片设计中不可忽略.以图8(c)为例,湍动能对尾迹的影响可达后缘后的13 m处,此截面距轮毂中心为33.6 m,此处的切向速度为64.85m/s,相邻叶片间距为70.336 m,因此上游叶片旋转对下游叶片的影响是不可避免的.

图8 不同叶片截面的湍动能(单位:m2/s2)Fig.8 Turbulent kinetic energy of the b lade at various sections(unit:m2/s2)

5 结 论

(1)叶片预弯方法对叶片的输出功率有一定影响.综合4种预弯尺寸的模拟结果可以得出:风力发电机输出功率随着预弯尺寸的增大而减小,在来流风速变化时,可以利用这一特性调节风力发电机的输出功率.

(2)针对本文1.2 MW风力发电机组的叶片,在4种预弯尺寸中,预弯0.6m的叶片性能优于其他3种预弯尺寸的叶片.

(3)对预弯0.6 m叶片的湍动能进行研究得出:叶片间的相互影响是不可避免的,需要对单叶片及单风轮的模拟结果作进一步分析与比较.

[1] LM玻璃纤维有限公司.风车转子和用于该风车转子的机翼型叶片:中国,98808849.5[P].2000-10-11.

[2] 申振华,于国亮.翼型弯度对风力机性能的影响[J].动力工程,2007,27(1):136-139.SH EN Zhenhua,YU Guo liang.Influence o f airfoil's camber on the performance of wind turbine[J].Journal of Power Engineering,2007,27(1):136-139.

[3] 包飞.风力机叶片几何设计与空气动力学仿真[D].大连:大连理工大学机械工程学院,2009.

[4] 刘磊,黄典贵,徐建中.湍流模型对风力机叶片气动性能预估的影响[C]//2008年中国工程热物理年会论文集.天津:中国工程热物理学会,2008.

[5] 张智羽.带小翼的风力机叶片气动性能的数值模拟及其优化[D].内蒙古:内蒙古工业大学能源与动力工程学院,2003.

[6] GUO Tingting,WU Dianwen,XU Jihui.The method of large-scale wind turbine blades design based on Matlab programming[C]//2009 SUPERGEN Conference.Nanjing:[s.n.],2009.

[7] 阎超.计算流体力学方法及应用[M].北京:北京航空航天大学出版社,2006:235-244.