电厂燃气发电机组辅机设备节能改造和机组启动优化

李子斌

(张家港华兴电力有限公司,江苏张家港市215627)

华兴电厂现有2台GE生产的S109FA单轴燃气-蒸汽联合循环发电机组,每台燃机配套设备为杭州锅炉厂生产的三压、卧式、无补燃、自然循环余热锅炉及395 MW氢冷发电机组。每台燃机各安装两台凝结水泵、循环水泵、开式水泵和高压给水泵,运行方式都为一台运行,一台备用。在实际运行中机组的启停十分频繁,根据统计2007-2009年1号燃组的启停次数分别为100,141和110次,2号燃机的启停次数分别为91,124和145次。由于燃机频繁启停,这些辅助水泵的用能很大,并且存在较大节能空间。本文将介绍该燃机辅助系统的节能技改,并对主机启动节能的可行性进行分析及评价。

1 凝结水系统

机组停运后凝结水泵伴随运行,此时凝结水系统用户仅有水幕喷水、低压排汽缸喷水等用户,用水量很少一般在50 t/h左右,凝结水泵的运行存在着大马拉小车情况,存在较大节能空间。在凝结水系统上加装400 V低压辅助凝泵,机组停机后在凝结水用水量较少的情况下改用低压辅助凝泵运行,每小时可节省电量277.6 kWh,达到了节能效果。

1.1 改造方案

辅助凝泵系统经过改造后,要求机组停运过程中在确保安全的前提下尽可能采用辅助凝泵处理凝结水,这是系统节能关键,为此采取了一系列的措施。对于两班制停机(机组早上启动,晚上停机),要求停机期间轴封破坏后进行凝泵与辅助凝泵的切换操作,值班员根据低压汽包水位可适当上水;机组“AUTO”“START”前40m in,要求值班员将辅助凝泵切至6 kV高压凝泵运行,机组送轴封、抽真空时务必保证高压凝泵运行。对于非两班制停机(停机后机组停运时间超过1天),轴封破坏后将凝泵切至辅助凝泵运行,暂定循泵停运后10 h停运辅助凝泵,注意低压缸末级及L-1级温度上升情况,若高于50℃,则重新启动辅助凝泵进行降温。启动炉的上水采用辅助凝泵,但启动前应将辅助凝泵切至启动炉给水泵或凝泵供邻炉管,以防启动炉运行中因补水不足导致锅炉熄火。停机超过三天,机组启动前运行辅助凝泵,凝结水加药正常后方可向低压汽包上水;低压上水结束后分别启动高、中压给泵,向高、中压系统上水,控制各汽包水量以防辅助凝泵运行中超负荷。

1.2 方案的安全性

停机后由于低压缸热负荷较少,投入辅助凝泵后,泵出口流量达到90 t/h,压力1.0 M Pa,完全满足停机后热负荷减温冷却需求,因此该节能方案在安全上是有保证的。

1.3 经济效益

改造前,停机期间凝泵的电机电流为36 A,运行功率322.6 kW;凝泵的出口流量为135 t/h,出口压力2.83MPa。凝结水系统的节能改造要求加装一台辅助凝泵,辅助凝泵电机的额定功率为45 kW,额定电压380 V,泵的出口压力1 MPa,流量100 t/h。采用辅助凝泵替代原有的凝泵,用电功率可以减少277.6 kW。节能改造的经济效益按两班制和非两班制的停运期间分别计算。

(1)两班制停运期间 按照2009年机组发电期间,每台机组凝泵年均运行时间5500 h和机组点火运行时间为3900 h计算,在两班制停运期间的辅助凝泵年运行时间为1600 h,考虑在机组上水前半小时辅助凝泵切至凝泵运行,辅助凝泵实际年运行小时数为1550 h左右,加装小凝泵后功率可以减少277.6 kW,年节电约43.0万kWh。在运行的1550 h中,单机两班制期间凝泵的运行小时数占到3/4,节省电量约为32.3万kWh,按下网电价0.8元/kW h计算,节约电费25.8万元;双机两班制(一台连续,一台两班制)期间,凝泵运行小时数占到1/4,节省电量约10.8万kWh,按照上网电价0.545元/kWh计算可以增加收入5.9万元;凝结水系统节能改造后两班制停运期间每年可增收31.7万元。

(2)非两班制停运期间 机组非两班制停机后,两台机组凝泵运行时间共为770 h,每台385 h,采用辅助凝泵后节电10.7万kWh,该电为下网电量,价格0.8元/kW h,因此可以减少电费8.6万元。

根据以上计算,每一台机组两班制停运期间和非两班制停运期间中的效益达到40.3万元,扣除安装小凝泵所需费用10万元,每年效益为30.3万元,两台机组共降低生产成本约60.6万元。

2 循环水系统

机组运行时循环水泵除了夏季根据机组运行时的真空情况需要采用两台同时运行外,平时一运一备。冬季由于循环水温较低,凝汽器真空虽然经常达到96 kPa以上,但过高的真空并不能有效增加燃机负荷,而且当机组停机后循环水泵仍需运行一段时间,这期间过大的冷却水量造成循泵电能浪费。

2.1 改造方案

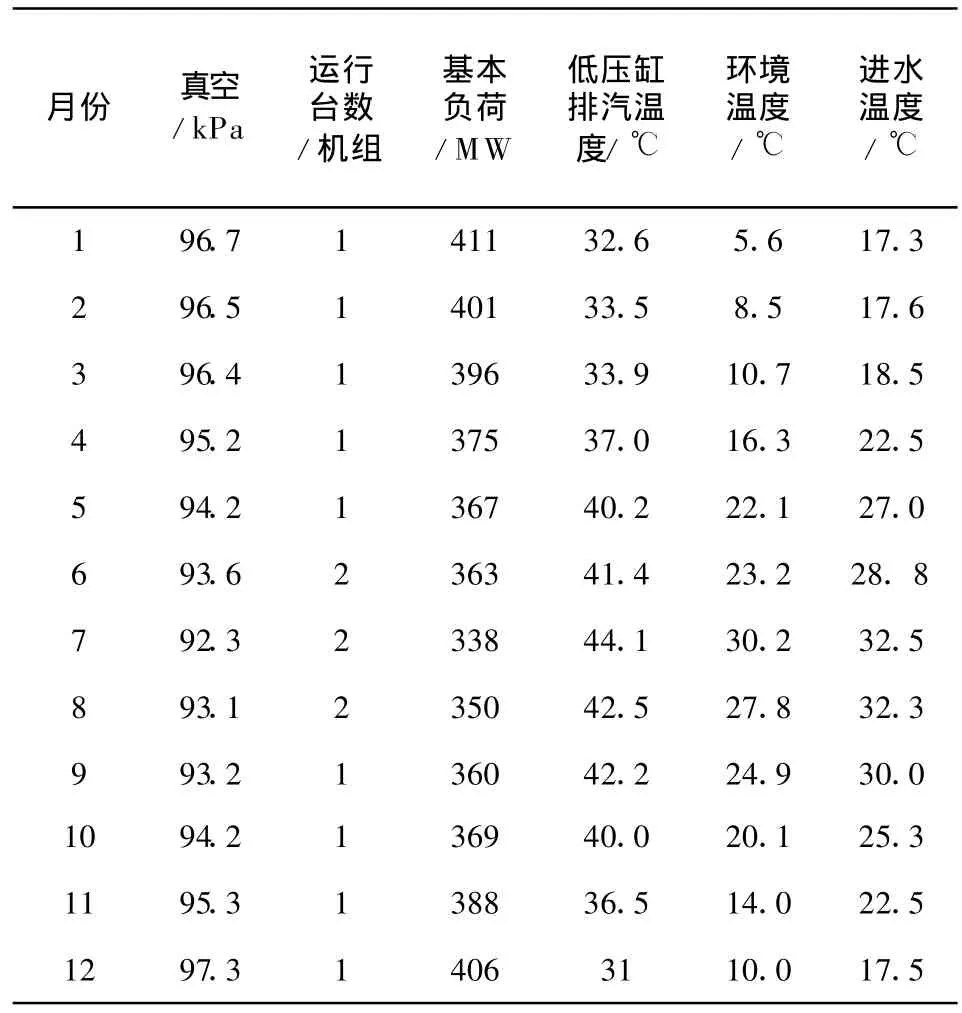

表1是2009年循环水及机组运行参数的统计记录,从表1可以看到冬季和夏季的真空相差较多,对应的机组负荷也变化较大,不过记录结果还表明单台循泵电机各月的运行电流都在122 A左右,输出功率变化也不大。

表1 2009年各月循环水及机组运行参数

采用双速循环水泵,在机组两班制停机凝汽器热负荷较少期间水泵低速运行,可以在不影响机组负荷情况下降低循泵电耗。循泵高低速改造于2010年1月完成,由于环温较低,机组运行中均运行低速循环水泵,2号机组各技术指标对比见表2。

表2 循泵高低速改造前后凝汽器指标对比

2.2 方案的安全性

从表2可以看出,在环境温度相对较低的1-3月份,凝汽器的运行指标变化不大,由于4月下半月气温升高明显,机组运行中如果仍然采用低速循泵汽机真空得不到改善,影响了凝汽器换热,最后影响到汽机的热效率,还可能影响设备运行的安全,因此改造后低速循泵主要是在冬、春季环温低于15℃及机组停机后要求环温低于15℃时机组运行中保持低速循泵运行。机组停机后将循泵由高速循泵切至低速循泵运行,夏季环温在25~30℃时保持高低速循泵同时运行。由于这些措施的采用,改造工作对设备安全没有造成不良影响。

2.3 经济效益

燃机运行期间循泵双速改造后,循泵的功率从改造前900 kW减少到720 kW,减少了180 kW。循环水系统改造的节电效果体现在机组运行及停运期间。

(1)运行期间 根据记录,2009年1月、2月、12月以及3月上半月机组运行期间循泵运行小时数为 700 h,采用低速循泵应该可以减少用电量12.6万kW h,上网电价按0.545元/kWh计算,全年可节省费用6.9万元。

(2)停运期间 机组循泵的年运行时间为5250 h,按照燃机点火小时数3900 h计算,停运期间循泵的年运行时间1350 h。其中单机两班制期间循泵的运行小时数占停机期间循泵运行小时数的3/4,为1012 h,循泵运行功率减少180 kW可节省电量约18.2万kWh,停运期间消耗电能的电价为0.8元/kW h,可以减少电费14.6万元;双机两班制(一台连续,一台两班制)期间,循泵运行小时数占到停机期间循泵运行的小时数的1/4,即338 h,循泵运行功率减少180 kW可节省电量为6.1万kWh,按照上网电量0.545元/kWh,增加收入3.3万元;两项合计基金收益为17.9万元。这样,双速改造后,每台机组运行期间的效益为6.9万元,停机期间的效益为17.9万元,全年达到24.8万元,扣除电机改造费用5万元,可以降低生产成本19.8万元,全厂两台机组的循环水系统经过改造后共创效益39.6万元。

3 开式水系统

开式水系统主要提供闭冷水的冷却水源,按照以往开式水系统的运行方式,在机组启动前半小时有一台开式水泵投入运行,在机组运行中始终开启水泵运行。但是,冬季循环水温较低,只要开启开式水泵旁路电动门就能很好地降低闭冷水温,并不需要利用开式水泵来冷却闭冷水,因此合理安排开式水泵启停操作可以减少水泵的用能。

3.1 改造方案

通过试验发现,在保证闭冷水温低于30℃情况下,只开启开式水泵旁路电动门不会影响发电机效率。具体措施为:环境温度低于15℃时采取节能方案,开启冷却水旁路电动门,保持开式水泵停运状态;环温升至15℃以上且闭冷水温度超过30℃时启动开式水泵,恢复原运行方式。

3.2 方案的安全性

2009年上半年的反复试验结果表明,在环境温度低于15℃时停运开式水泵,闭冷器循环水侧前后温升变化不明显,闭冷水温略有上升,幅度在1℃以内,发电机氢气温度及定子线圈温度均无明显变化,在进行闭冷器冷却水侧检查时未发现结垢现象;在环境温度为20℃进行试验时,闭冷器冷却水侧温升变化明显,闭冷水温超过30℃,发电机氢气温度上升超过2℃,定子线圈温度上升明显,此时影响了发电机效率,因此从安全角度考虑,环温在15℃以下使用该节能方案也是可行的。

3.3 经济效益

该节能方案主要体现在机组运行中且环境温度低于15℃的季节,考虑环温较冷季节为每年1月、2月、12月及3月的上半月,机组共运行700 h,开式水泵功率为110 kW,因此运行中保持冷却水旁路电动门开启可以减少开式水泵电耗7.7万kwh,上网电价0.545元/kWh,全厂两台机组经过开式水系统改造可降低生产成本约8.3万元。

4 高压给水系统

机组运行中,高压汽包水位由给水泵勺管及给水调门LCV 5019共同参与调节控制,造成给水调门LCV 5019前后压差大,增加了给水泵的能耗,因此降低给水调门前后压差,可以降低给水泵的能耗。

4.1 改造方案

机组运行中降低高压给水调门LCV 5019前后压差,是给水泵节能关键,当然在机组部分负荷时必须控制高压过热器减温水量(从给水泵出口来),防止过热器因减温水量不足导致炉侧主汽温超温。机组运行时把高压给水调门LCV 5019置自动状态,两台给水泵勺管切换手动,缓慢降低运行给水泵勺管开度,观察给水调门LCV 5019应自动开大,注意高过减温水量变化情况;待给水调门LCV 5019前后压差值下降接近350 kPa时稳定运行给水泵勺管的开度,重新投入两台给水泵勺管自动,同时观察给水调门LCV 5019、勺管动作情况及高过减温水量是否正常,一旦出现异常应及时手动调整给水调门前后压差及减温水量,保证过热汽温不超温。机组加减负荷过程中必须特别注意高压过热器减温水量情况,可将运行给水泵勺管切手动,提高勺管开度,调节减温水量,防止过热蒸汽超温,直到调节正常后再重新投入勺管自动。

4.2 方案的安全性

采用高压系统的节能方案可以有效降低高压减温水调门前后压差,减少给水对调门阀芯的冲刷,提高设备的使用寿命,并降低高压给泵的电流。值得注意的是,机组运行在部分负荷(例如280 MW)时燃机排烟温度较高,将导致余热锅炉侧烟温较高,因此必须控制高压过热器减温水量避免高压过热器超温。给水压力及高压过热器减温水量的控制采用手动方式,要求把门前后压差控制在800 kPa左右,保证过热器安全,其余运行工况均可安全采用节能方案。

4.3 经济效益

该节能措施体现在机组运行中。措施执行前负荷400MW时6 kV高压给泵相电流为148 A,勺管开度70%;措施执行后相同负荷下给泵的相电流为138 A,可以减少10 A,勺管开度降至64%;当机组的负荷在350 MW时电流下降幅度可以达到12 A;按保守的10 A计算,功率因数按0.82计算,可节省功率85.2 kW,每台燃机年运行数按3200 h计算,上网电价0.545元/kWh,则全厂两台机组高压给水系统的改造可降低生产成本为约30万元。

5 燃机热态启动

在燃机热态启动期间,该类型机组从并网到高压缸进汽一般只需要经历35~45m in,而华兴电厂的机组经历时间较长(达到55 min左右),机组从并网至基本负荷耗时80min,不利于提高燃机效率。

5.1 改造方案

经过分析表明,该机组热启动时间过长的原因,是由于燃机停运后余热锅炉疏水泄压以及启机过程中炉侧、机侧疏水开启过早造成热量浪费,导致炉侧及机侧汽温上升缓慢。经过反复试验,根据实际运行情况对高、中、低压过热器及汽机侧高压疏水操作进行了完善。要求停机后中压汽包压力控制在2.0~2.5MPa;维持高压汽包压力在7.5~8.5 MPa;机组“AUTO”“START”前开启MKV I上高压主截止阀前疏水,机组启动升速后关闭该疏水,以维持机侧主汽压力及温度。机组并网后待高压旁路调门自动开至60%时将高旁切手动,维持60%开度。当高压旁路调门前测点的温度高于机侧M KVI上高压主截止阀前温度时,要求开启MKVI上高压主截止阀前疏水及机侧高压疏水,并尽快提高MKV I上主汽阀前主汽温度。当主汽满足高压缸进汽条件时,要求手动开足高旁调门并投入自动,做好进汽准备。在高压缸进汽过程中,当MKV I高压调门CV开度大于8%后,退出温度匹配(IPCOUT),并将M KVI上IPSetpoint(进汽压力设定值)设定为32MPa,投入IPC IN,注意观察高旁关闭速度,控制好高压汽包水位,增加燃机负荷至280 MW或基本负荷。高压缸进汽及加负荷过程中根据燃机排烟温度上升情况,注意提前投入高压过热器减温水,调节高过减温水量时避免主汽温超温及甩汽温情况的发生。采取这些措施后,机组从并网至基本负荷时间从80min缩短至50~60min。

5.2 方案的安全性

以往燃机热态停机(尤其是两班制,机组早上起动晚上停机)后,由于锅炉蓄热量较大,经常通过开启高中压过热器疏水来控制汽包压力,导致早上机组启动前三个汽包的压力均较低,热量大量浪费,同时疏水的开启造成炉侧及机侧高中低压蒸汽管道温度下降较快,由于燃机点火后排烟温度迅速上升,炉侧及机侧管道温度又迅速上升,势必造成主汽管道的交变应力增大,不利于设备安全运行。炉侧及机侧管道保温保压后,管道的交变应力大大减少,管道使用寿命因此可以得到延长;启动采取优化措施后燃烧器的运行工况得到了改善,扩散燃烧及次先导预混燃烧时间缩短,非常有利于燃烧器的安全运行。

5.3 经济效益

燃机热态启动优化后大大缩短了启机过程中燃机简单循环的时间,并网至高压缸进汽的时间较优化前缩短20m in以上,提高了启动过程燃机联合循环的热效率,其经济性的计算主要从天然气用完(上游所供的天然气全部被利用)和天然气用不完两种情况进行分析。

(1)天然气日供应量不足(用完) 天然气日供应量不足主要是指中石油提供的日天然气满足不了电网供电需要,气量用完后停机。这种情况下如何降低机组启动期间的天然气消耗量就显得尤为重要。方案优化前机组从启动至满负荷的启动用气为4.8万m3,优化后的启动用气为3.8万m3,节约1.0万 m3天然气,按照统计数据中发电气耗5.1 kWh/m3计算,启动节省1.0万m3天然气可多发电5.1万kWh;同时优化措施中还可以节省厂用电约586 kWh,扣除原运行方式下从并网到带至基本负荷多发电量约1.6万kWh,实际多发电约3.6万kWh;按照每年热态启动210次计算,在天然气日供量不足情况下经改造全年热态启动可以多发电747.6万kWh,电价按照0.54元/kWh计算可增加收入403.7万元。

(2)天然气日供量充足(用不完) 天然气日供应量充足主要是指中石油提供的日天然气量完全能够满足江苏电网的供电需求,此时尽早将机组带至基本负荷,可以明显提高燃机的发电效率。该燃机基本负荷为380 MW,热态启动优化后的多发电量,是机组提前进入“Base Load”的多发电量与原运行方式下从并网到带至基本负荷多发电量之差,按照提前20min机组带至基本负荷计算,可多发电量约12.7万kWh,扣除原运行方式下从并网到带至基本负荷多发电量约1.6万 kWh,发电量净增11.1万kWh,按照每年热态启动210次计算,并且每次启动天然气日供量充足,改造后全年的热态启动可以多发电2322.6万kWh,电价按照0.54元/kWh计算可增加收入1254.2万元。

在实际运行中,每年的3月15日-9月30日间6个半月一般日供气不足,其余各天的供气充足,可以估算全厂应热启动改进后每年可以增加发电约1600万kWh,增加收入约864.4万元。

6 结语

华兴电厂对GE S109FA-SS燃机进行了节能技改及操作优化后,不仅提供了机组的发电效率达到了很好的节能效果,而且也获得了巨大的经济收益。根据估算,凝结水系统每年可增收60.4万元,循环水系统39.6万元,开式水系统8.3万元,高压给泵效益30.0万元,热态启动864.4万元,每年的总效益达到1000万元以上。通过节能技改及启动优化可以看出:在安全前提下大力实施节能降耗是十分有必要的,可以大幅度降低厂用电率从而有效降低发电成本,公司的经济效益因此得以提升,提高了企业在同行中的市场竞争力。