宝钢转炉湿法和干法除尘装置的余热回收系统的差异

刘长正

(宝山钢铁股份有限公司炼钢厂,上海201900)

转炉在吹炼时会产生大量的高温和高浓度的一氧化碳烟气,烟气中可燃性气体成分高达85%,可以作为工业燃料,但是烟气中还含有大量高浓度金属粉尘,因此必须对高温烟气进行冷却以便除尘及回收煤气,与此同时在烟气冷却过程中还可以利用余热回收系统回收烟气余热生成的蒸汽,供生产(如RH)和生活使用。宝钢股份一炼钢厂和二炼钢厂分别采用了湿法除尘(OG)和干法除尘(LT)进行烟气回收,其中一炼钢厂的300吨转炉湿法装置由日本NSC承担设计并提供成套设备,二炼钢厂的250吨转炉干法系统先后分别引进鲁奇和澳钢联的干法电除尘装置,两者虽然均采用汽化冷却方式进行烟气冷却并通过产生蒸汽回收烟气的余热,但在结构和工艺上不完全相同,因而在回收能力和设备维护方面,存在一定差异。本文将分析两者结构上的差异,并探讨两者蒸汽回收能力差异以及导致这些差异的原因。

1 除尘系统和工艺

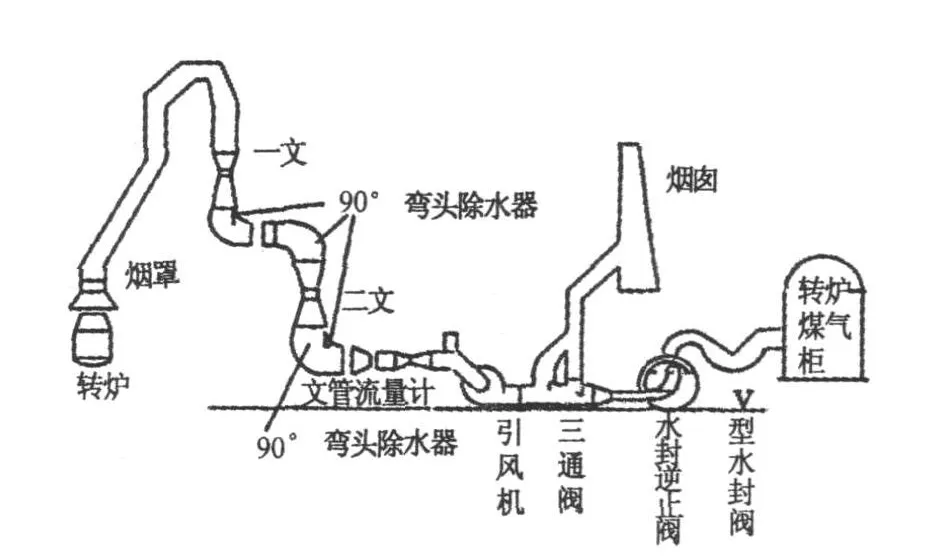

湿法除尘工艺流程如图1所示。转炉冶炼产生的大量高温烟气经汽化冷却烟道冷却到1000℃左右,初步冷却的烟气再通过一文除尘器喷水冷却并除去大颗粒灰尘,然后经过二文除尘器除去细小粉尘。净化的烟气经过煤气引风机,如果煤气合格(CO含量大于40%)就通过三通阀切换,经水封逆止阀、V型水封阀被输送到煤气柜,如果不合格那么烟气通过烟囱经点火燃烧后放散。

图1 转炉湿法系统流程

干法除尘工艺流程见图2,转炉煤气净化回收装置主要由蒸发冷却器、电除尘器、粗粉尘输送系统、细粉尘输送系统、ID主引风机和放散烟囱等组成,可以对对烟气进行冷却、净化,并将收集的粉尘输送至贮灰仓,再由抽尘车运输到粉尘处理站进行回收利用。干法系统中,经汽化冷却后约为900℃,经过蒸发冷却器进行粗除尘降温后,烟气进入电除尘器进行静电除尘,如果合格煤气就通过钟形阀切换,经眼镜阀、煤气冷却器、眼镜阀被输送到煤气柜,如果煤气不合格就进行点火放散。

图2 转炉干法系统流程

两种方式都是将烟气中粉尘除掉后,根据烟气中的一氧化碳含量对煤气进行回收或者放散,不同的是湿法除尘采用水喷淋方式进行除尘,并且裙罩、烟罩不进行余热回收,而干法除尘采用静电吸附的方式进行除尘,并采用低压系统进行余热回收。

2 余热回收系统的运行原理

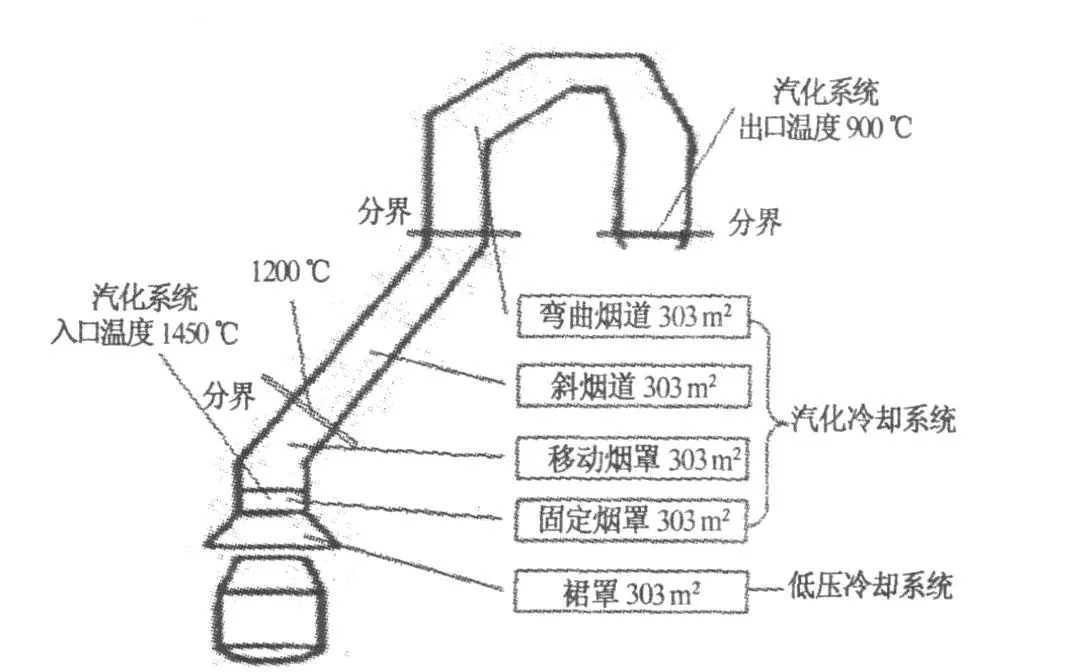

湿法系统的烟气冷却,主要在上下裙罩、上下烟罩、上下锅炉中进行。转炉冶炼时产生的高温烟气约1450℃,进入裙罩收集,再进入固定烟罩(下烟罩)、活动烟罩(上烟罩)及热交换器进行冷却,见图3。固定烟罩、活动烟罩、热交换器构成密闭冷却系统(又称温水锅炉)。烟气经过下烟罩、上烟罩的密闭循环冷却系统降低到约1200℃后进入汽化冷却系统(下部锅炉、上部锅炉),烟气被进一步冷却到大约900℃。汽化系统通过热交换将水汽化产生高温高压可回收的合格蒸汽,系统汽包上方设有出口压力调节阀和流量计,出口压力设定为某一特定压力,系统压力达到设定压力后,将产生的合格蒸汽输送到转炉蓄热器或能源蒸汽管网中。

图3 湿法系统烟气冷却系统

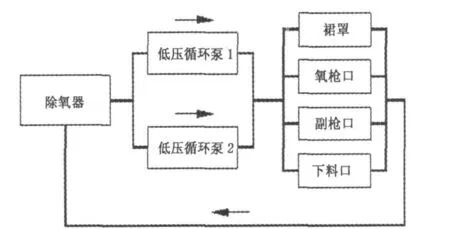

干法烟气冷却系统由低压冷却和高压冷却系统构成,转炉烟气冷却系统采用高、低压强制循环汽化冷却与辅助循环系统相结合的冷却方式。其中低压循环冷却水系统主要包括除氧器、低压循环泵、裙罩、氧枪口、副枪口和下料口,见图4;高压强制循环冷却系统主要是用在固定烟罩、可移动烟罩、弯曲烟道以及斜烟道上,如图5所示。

图4 干法回收系统烟气冷却系统

图5 高压循环系统图

斜烟道的循环水冷采用高压自然循环和高压强制循环相结合的方式,在吹氧暂停直到重新吹炼期间,切换到高压循环泵的入口线上,以强制循环的方式运行。在吹氧暂停期间,该辅助循环系统在不增加任何外部蒸汽消耗情况下能够使系统内水温几乎保持不变,可以保证吹氧前斜烟道水冷壁管内的水温接近沸点,冷却水不断循环可以使再次吹氧加热时水柱不必从静止状态开始进行加速,此外循环冷却系统中由于温差而产生的机械应力也减小到最低限度。二炼钢的干法烟气净化系统,从转炉出来的约1450℃的高温烟气经裙罩后,直接进入汽化系统(固定烟罩、移动烟罩、斜烟道、弯曲烟道),通过热交换加热锅炉部分的冷却水,所产生的蒸汽后直接送入蓄热器,然后经过蓄热器送至蒸汽管网。

3 补水方式

余热回收系统汽包内的纯水经过强制循环或自然循环在冷却部件内吸热后,变成汽水混合物返回汽包进行汽水分离,分离出的饱和蒸汽经过主蒸汽管道接至蓄热器区域。汽包内需要不断补充纯水,以满足余热回收系统汽水转换过程所需水量,由于在吹炼过程中会发生剧烈的汽水转换循环,因此需要不断对汽包进行补水,一旦补水系统出现故障,将导致烟气无法冷却和蒸汽无法回收,系统将不允许继续吹炼,否则将导致余热回收系统管道爆裂,影响炼钢安全。而且,汽包补水采用自动控制,汽包补水必须及时,但是补水又不能过高多。因为补水太多会导致汽包自动溢流,造成系统的压力下降以及水资源浪费。

湿法系统采用来自中央水处理厂的纯水,先送到纯水箱,经2台除氧器给水泵送到除氧器进行热力除氧,除氧器工作温度105~143℃,经过除氧的水由三台锅炉给水泵分别送到三台汽包、四台蓄热器和三台膨胀箱。湿法装置的氧枪口、副枪口以及下料口均采用高压冷却水进行冷却,在吹炼时根据水位、蒸发量、给水量三冲量进行控制,而在非吹炼期由水位、给水量两冲量进行控制,并且采用了一用一备两路自动补水,一旦工作管路出现故障,可以快速切换到备用补水管路,这样既可以节省设备检修时间,同时又保证生产不受影响。见图6。

图6 湿法汽包补水管路

干法采用的是水位、给水量,两冲量进行控制和单独补水方式,设置手动控制旁通管路见图7。干法系统的除氧器,又是作为低压循环系统的汽包,低压汽包同时起到高压循环系统的给水罐的作用,除氧器工作温度134~154℃。除氧器将通过水冷部件吸收的热量用于给水的除氧,这样既可以达到冷却的目的,又可以将回收的这部分热量作为热力除氧器热源的一部分,这种设计还可以大大减少除氧所需要的辅助蒸汽的用量,如图8所示。裙罩、氧枪口、副枪口以及下料口均由除氧器补水进行低压冷却。

图7 干法汽包补水管路

图8 低压循环系统

干法系统采用低压汽包作为除氧器,并且氧枪口、副枪口、下料口均由低压循环泵进行强制循环,因此相对湿法系统来说,热量利用效率更高。干法系统除氧器除氧蒸汽由低压系统回收产生,因此难免存在波动较大、压力不稳定的缺点,同时由于除氧水温度要高于湿法系统,容易造成水的汽化,可能对设备的寿命造成一定影响。

4 裙罩

裙罩作为余热回收系统的烟气入口,在冶炼过程需要经常升降,以便捕集吹炼期从炉口喷溢的烟气,同时防止空气的吸入。裙罩的热强度大,裙罩必须采取适当的冷却方式,只有妥善处理热膨胀和热应力问题,才能保证运行的安全和稳定性,同时延长裙罩的使用使用。否则一旦发生泄漏,冷却水直接进入炼钢转炉内,极易造成爆炸,严重影响炼钢安全。

采用干法除尘,锅炉裙罩受热面积为18 m2;为了避免发生低温腐蚀,要求裙罩、氧枪口、副枪口以及下料口金属的温度高于110℃。采用湿法除尘,群罩冷却主要由膜隔式集水管和下群罩集水管组成,其中膜隔式集水管的传热面积18 m2,下群罩的集水管由三圈环管组成,每个环管传热面积5 m2,共15 m2,因此湿法除尘的群罩冷却,总传热面积为33 m2,群罩的入口水温低于100℃,出水温度略高于100℃。根据运行记录,二炼钢干法除尘系统的锅炉群罩的耗水量要明显大于一炼钢湿法除尘锅炉群罩,故障发生的次数也明显高于湿法群罩系统。这是因为干法系统群罩内部水温正好接近水的汽化温度,存在汽水混合的界面,汽水状态不断转换,对管壁容易产生冲击和腐蚀,而且一旦产生汽泡,汽泡就可能吸附在管壁上导致管壁与冷却水之间形成气膜,造成传热不畅,管壁热量不能及时被冷却水带走,形成局部过热产生蠕变,群罩容易漏。另外,湿法锅炉下群罩采用3圈环管,大流量进行冷却内部水温较低,而且可以迅速带走烟气热量,这样进入上群罩的烟气温度也有所降低,因此上群罩的寿命较长。

5 功效

干法系统(余热回收系统)的汽化冷却系统汽化部分(汽化冷却系统包括固定烟罩、移动烟罩、斜烟道、弯曲烟道)明显多于湿法(余热回收)系统的汽化部分(汽化冷却系统只包括下部锅炉和上部锅炉),但是两者总的传热面积差别不大,均为830m2。

湿法(余热回收)系统的裙罩和上、下烟罩部分采用密闭水冷却系统,通过此系统的烟气被冷却到1200℃左右,随后烟气才进入汽化部分通过热交换加热锅炉系统冷却水而产生蒸汽,到汽化系统结束前总共温降200℃,出口温度约1000℃。干法系统进入汽化冷却系统烟气温度为1450℃,出口约900℃,该系统从烟气吸收热量为550℃,进入汽化系统的烟气温度以及各系统从烟气中吸入的热量存在较大差异,温度差为350℃,因此干法系统汽化系统设计温降是湿法汽化系统设计温降的2倍以上。湿法系统汽包供水温度大约为100℃左右(由于同时要为低压系统供水,为了防止汽化温度不宜升高),干法的余热回收系统汽包供水温度显著高于100℃,汽化也更容易。干法的余热回收系统汽包产生蒸汽直接送至蓄热器中,而湿法的余热回收系统的汽包产生蒸汽要达到设定压力才对外供气,因此蒸汽质量更高,特别是蒸汽中的水含量更少,可以减少水击现场发生,设备相对稳定。

根据宝钢一二炼钢厂蒸汽回收量统计数据得出,干法的余热回收系统的锅炉回收蒸汽能力大约是湿法的两倍,基于以上分析,干法的余热回收系统的锅炉的蒸汽回收能力以及节能效率均高于湿法的余热回收系统。但湿法的余热回收系统因裙罩和上、下烟罩部分采用密闭水冷却,因此压力相对较低,温度也比干法除尘系统的水系统温度低,系统相对比较稳定。经运行实践数据统计,湿法除尘系统裙罩和烟罩故障率,要明显低于干法除尘系统。

6 结论

宝钢的转炉有湿法和干法两种烟气余热回收装置,其中干法余热回收的工艺能耗更低、余热回收效率更高,节能效果要优于湿法,因此目前新建钢厂基本都采用干法汽化冷却工艺,但是干法余热回收运行的稳定性要比湿法除尘系统差,有待改进。湿法除尘系统运行的稳定性虽然较高,但余热回收的效果稍差,需要汲取干法系统的优点不断改进;武钢的250吨转炉湿法系统[1],就采用了类似干法锅炉系统的锅炉汽化回收技术,马钢2001年引入第四代湿法系统[2-3],经过不断改进节能和回收效率大有提高。从发展前景看,湿法除尘与干法除尘的技术将长期共存并且相互融合。

[1] 曹天明.马钢转炉煤气回收湿法系统[J].能源技术, 2002,23(4):165-147.

[2] 饶宇洪.武钢250 t转炉湿法系统的技术特点[J].冶金环境保护,1999(3):8-11.

[3] 何鹏,王纯.第四代转炉煤气回收湿法系统[J].冶金环境保护,2007,6:41-43,63.