危害分析和关键控制点在GMP管理中的应用

荣晓阳,梁 毅

(中国药科大学国际医药商学院,江苏 南京 210009)

危害分析和关键控制点(hazard analysis critical control point,HACCP)是指通过对食品原料在种植/饲养、收获、加工、流通、消费过程中存在和潜在的危害进行危险性识别和评价,确定对最终产品质量和食品卫生有重要影响的关键控制点,并采取相应的预防措施和纠正措施,从而在危害发生前实施有效的控制,最大限度地保证食品的质量和安全。而药品生产质量管理规范(GMP)则是强调在全过程、全员、全方位管理的基础上,进行标准化的质量管理,从而确保产品质量。如何把两者有机结合起来,发挥各自的优势,从而深化GMP管理工作,是值得研究的问题。

1 HACCP的特征

1.1 积极预防性

HACCP是一种控制药品质量安全的积极的预防性体系。GMP认为,药品质量是生产出来的,不是检验出来的,必须进行全面规范的管理与控制。但由于质量变异活动的特点,这种全面控制比较盲目,针对性不强,效率低且成本高。HACCP则在全面质量管理(TQM)的基础上,变被动控制为主动防范,要求企业在质量体系设计、建立时,就预先对药品生产全流程各环节进行污染、混淆等风险的识别与评估,并明确各环节的关键控制点,以期对药品从原料采购、生产检验直至成品储运、销售进行全过程的、预防性和针对性的控制。

1.2 广泛适用性

HACCP具有超企业边界的特征,对整个产品质量链上所有企业的质量控制普遍适用。药品质量链涵盖物料生产企业、原料药供应商、生产企业(包括生产各环节体系,如物料体系、生产体系、工程设备体系、实验室控制体系、质量体系、包装贴签体系)、第三方协议机构(如外包企业、检验计量机构等)、分包装商、运输商、分销商等(见图1)。此外,HACCP还可应用于不同类别的制药企业、如原料药企业、制剂企业、生物制品企业、血液制品企业、医疗器械企业等。而GMP没有广泛适用性,不同种类和类别的企业需要分别制订适合本企业实际的GMP。

图1 药品质量链示意图

1.3 系统性

GMP是制药企业药品质量保证的最低标准,企业在实施GMP对药品生产进行质量管理与监督时,力量显得有些“单薄”,而HACCP则是通过对药品生产体系进行危害分析和控制来预防问题的发生。可以说,HACCP的系统性是对GMP的有力支持与补充,HACCP的实施及认证为药品GMP体系增加了更丰富的内容。世界卫生组织(WHO)药品标准专家委员会第36次报告指出了HACCP在药品生产中应用的可行性,鼓励“探讨并合理利用HACCP文件,因为它有助于阐述GMP的概念”[1],以及“关于风险和关键步骤的确定是GMP的一部分”。因此,HACCP与GMP在某种程度上是一致的。制药企业注重风险管理和关键控制点的确定与控制应成为强化药品生产质量控制的指针。HACCP体系的有效性是以体系的预防性和针对性为基础的。自20世纪60年代HACCP概念产生以来,经过很多国家的应用,证明HACCP体系是有效的[2]。在食品行业,HACCP有着其他管理方法无可比拟的优势,其有效性正为各国所重视。HACCP体系是一个持续改进的体系,它通过对企业原有关键控制点的评价与控制,鼓励企业不断改进,完善自己的工艺和设备,并在技术、管理方面努力创新,使原关键控制点变为一般控制点,使HACCP体系在持续保持有效性的同时也使企业的质量管理水平处于持续改进、不断提升的过程之中。

2 引入HACCP的可行性

2.1 HACCP与GN P、标准操作规程(SOP)的关系

GMP既是国家对药品生产企业生产管理和质量控制的法定准则,也是制药企业保证药品质量,防止生产过程中发生污染、差错和事故,提高生产效率,完善和优化质量保证体系的主要措施[3]。HACCP体系必须建立在GMP基础之上,GMP将简化HACCP实施计划,确保HACCP的系统性、适用性与完整性,增强药品质量可控性。有关国际组织(如FAO/WHO的CAC及WHO药品标准专家委员会)已将HACCP列为GMP有效实施的重要内容。SOP是药品生产企业员工执行某一操作或程序所必须遵守的经批准的书面文件。SOP在GMP的实施中发挥着举足轻重的作用。建立、实施和维护SOP,也是实施HACCP的基础。HACCP没有SOP的支撑,就成了空中楼阁,两者是相互作用、相互依存的关系。

2.2 HACCP在GN P管理中的应用

HACCP实施的基本程序包括:对危害进行分析,确定关键控制点(critical control point,CCP),建立关键限值,建立CCP的监控体系,当监视体系显示某个CCP失控时,确立应当采取的纠正措施;建立验证程序,确认HACCP体系运转的有效性,建立文件化体系,包括适用于这些原理及其应用的程序和记录。HACCP实施步骤如图2所示[4]。

图2 HACCP实施步骤

企业质量管理部门根据HACCP实施程序,首先结合企业产品工艺特点,区分出不同的系统、体系及涉及到的各个环节,比如物料控制、生产过程、工程维护、质量控制、包装贴签、储运销售等,根据历史记录等资料进行风险危害和危害的程度分析,并建立等级。在此基础上,分析可能产生危害的点。比如对于药品生产工艺流程环节,经过逐个工序分解分析,拟出需要重点控制的质量特性、关键部位或薄弱环节(也就是所谓的“关键控制点”),如原料药干燥时干燥设备的温度、时间、压力、设备容器的清洁程度等。针对这些CCP,由相关专业人员拟出相应的重点控制措施和操作方法,并经验证和质量管理部门批准后实施,以确保把危险性降低到最小程度。需要注意的是,根据GMP要求,以上过程一定要从一开始就建立起科学、规范、完整的文件系统和记录,具体过程见图3。

图3 HACCP在GMP管理中的应用

2.3 CCP的确定

这是HACCP实施过程中最关键的内容。企业根据产品工艺特点及以往生产记录,包括偏差记录、事故记录、员工反馈等,归纳出“一般控制点”和“关键控制点”,并经质量管理部门批准,根据不同的控制级别,建立相应的应对措施与方法。要说明的是,HACCP管理也是一种持续改进管理,“一般控制点”和“关键控制点”也会随着管理的进行而有所变动,相关人员要进行及时认证和调整,并留下相应记录。CCP的确定步骤见图4。

图4 CCP的确定步骤

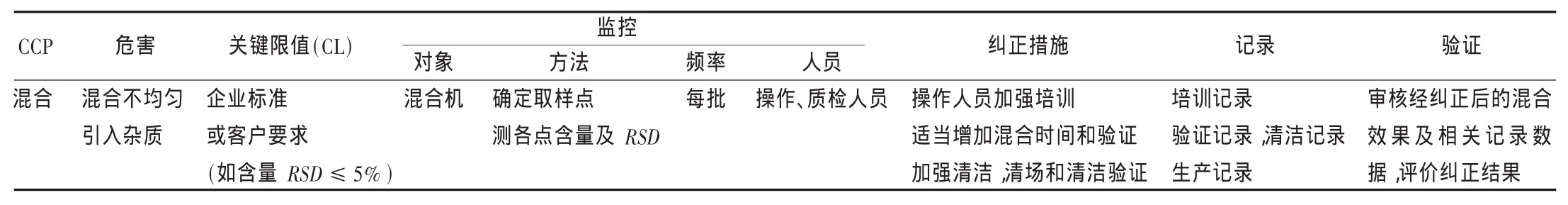

3 具体应用实例

在制剂过程中,混合环节的质量控制情况直接关系到制粒乃至最终压片的质量,以下是混合工序HACCP的具体应用。根据批生产记录、批检验记录及CCP确定程序,确定混合步骤为CCP;根据HACCP计划,对混合步骤作重点控制,包括进行重新检查、设置和验证。详见表1。

表1 ××工序HACCP计划

4 结语

美国是世界上第一个将HACCP应用作为强制性法规的国家[2],如FDA的食品安全与营养中心在1997年提出了“HACCP原理与应用指南”。FAO/WHO在1998年于日内瓦发表的“政府机构在评估HACCP时所扮演的角色”联合声明中,提供了从监管者的角度评价企业HACCP的checklist表,这为企业建立HACCP体系提供了蓝本。ICH新增了“Q9风险管理”一章,在TQM基础上的GMP也融入了风险质量管理的概念。而作为Q9风险管理工具中的一种,HACCP在GMP的基础上,重点将有限的控制资源应用于药品生产的关键流程,特别是生产中的关键环节、关键控制点上,通过重点监控与纠错,使药品的污染或差错在生产过程中就被控制、消灭,大大地降低了药品风险和检测不合格率。当然必须认识到,受我国药品生产企业管理水平的限制,HACCP的应用还有很长的路要走。药品监管部门不妨鼓励企业先试点,待成熟后再在原有的实施基础上添加新的内容,比如进一步“验证要点”中的HACCP等。质量管理永远是朝着更科学、有效、进步的方向前进的,相信在不久的将来,GMP中会出现“风险与关键控制点的确定”等方面的内容。我国制药企业应充分认识在药品生产中运用HACCP的意义,大胆实践,努力提高产品质量,争取更好的经济效益和社会效益。

[1]李 钧,刘 理,许吉海.制药企业如何开展培训[M].北京:中国医药科技出版社,2005:1-30.

[2]崔春红,陈延刚,王白鸥.HACCP的起源、特点及发展[J].中国果菜,2006(4):53-54.

[3]梁 毅.GMP教程[M].北京:中国医药科技出版社,2003:前言.

[4]宋瑞鹏,韩瑞珠,赵林度,等.基于HACCP、GMP、SSOP的生态园区食品质量控制模式[J].物流技术,2005(10):162-165.