钢结构腐蚀损伤检测方法研究综述

□蔡 毅(河南省水利科学研究院)

一、非电化学检测方法

(一)表观检查(ApparentCheck)

表观检查可分为宏观检查与显微检查两种。

宏观检查就是用肉眼或低倍放大镜对钢结构在腐蚀前后及去除腐蚀产物前后的形态进行仔细的观察和检查。宏观检查方便简洁,虽然粗略主观,但却是一种有价值的定性方法。它不依靠任何精密仪器,就能初步确定金属材料的腐蚀形态、类型、程度和受腐蚀部位。显微检查就是利用金相显微镜或者扫描电镜、透射电镜、电子探针、X射线结构分析仪等大型仪器对被腐蚀试样的表面或断口进行检查,是宏观检查的进一步发展。

(二)超声波检测(UltrasonicTesting)

超声波检测是利用超声波在金属内部反射的响应关系而发展的一种检测厚度或裂纹缺陷的方法,基本上可分为穿透法和脉冲反射法两类。

穿透法是在被检工件相对两侧各放一个探头,其中一个探头向工件内发射超声波,另一个探头接收超声波。穿透法的优点是几乎不存在盲区,声程衰减少。缺点是现场操作不方便,应用比较少。

脉冲反射法一般只需采用一个又发又收的探头进行检测。脉冲反射法的优点是检测灵敏度高,缺陷可以定位,操作灵活方便,适用范围广。其缺点是存在盲区,对近表面的检测能力差。超声波检测已广泛用于钢管壁厚的测量,钢构件截面损失测量及焊缝缺陷探测。

(三)涡流检测(EddyCurrentTesting)

涡流检测是建立在电磁感应基础上的一种无损检测方法,它适用于导电材料。当导体表面或近表面出现缺陷时,将影响到涡流的强度和分布,涡流的变化又引起了检测线圈电压和阻抗的变化,根据这一变化,就可以间接地知道导体内缺陷的存在。涡流检测可用于测厚和检测腐蚀损伤,探测全面腐蚀和局部腐蚀。图1为涡流检测示意图。

图1 涡流检测示意图

涡流检测技术的最大优点是实现了无接触测量,无需涡合介质,所以检测速度高,易于实现自动化检测,特别适合在线普检。而且可以进行高温下的检测;但是涡流检测也有其不足,主要是:检测信号受探头提离效应(当探头离开被测物时讯号强弱的变化)的影响较大;线圈阻抗是缺陷信息的集中体现,检测信号受待测工件材料属性的变化,几何尺寸变化等因素的影响较大;此外几乎只能进行定性检测,对检测人员素质要求较高,容易造成漏判和误判,影响检测质量。

(四)声发射技术(AcousticEmission)

材料或工件受力作用时产生变形或断裂而以弹性波形式释放出应变能的现象,称为声发射。一些腐蚀历程如应力腐蚀开裂、空泡腐蚀和微振磨蚀等也都伴有声能的释放。通过监听和记录这种声波就可以得知材料或结构中缺陷和腐蚀损伤的发生和发展,并能确定它们的部位。声发射技术能够比较精确地确定裂纹开始产生的时间,通常用于大型设备运行中的定期检查和监测,如原子能工业中常用来对设备的应力腐蚀开裂进行监测,而且往往比其它方法具有快速准确的特点。但它对无应力存在的其它腐蚀形态的监测无能为力。

二、电化学方法

(一)线性极化法

1957年,Stern和他的同事提出了线性极化的重要概念,活化极化控制的腐蚀体系自腐蚀电位附近电极电位的变化与外加极化电流之间存在着直线关系,此直线的斜率和金属的自腐蚀电流密度之间存在着定量的关系:

其中:βα、βc分别为阳极和阴极的Tafel常数;β为Stern-Geary常数。

这样一来,就可以通过线性极化电阻量测得到的腐蚀电流密度来求得腐蚀速率,如下式所示:

其中:icorrt—腐蚀电流密度;t—时间;ρ—钢的密度为7.95g/cm3;Z—传递电子数为2(如Fe→Fe2++2e-;M—铁的原子量为55.85g/mol;F—法拉弟常数为96500coulomb/mol=96500A· sec/mol;

线性极化电阻的量测可采用三种不同的方法,即:Potentiostatic法、Galvanostatic法和Potentiodynamic法。

(二)交流阻抗法(ACImpedance)

交流阻抗方法是电化学测试技术中一类十分重要的研究方法,近几十年来发展非常迅速,己成为研究电极过程动力学和表面现象的重要手段。目前应用交流阻抗技术较多的如电化学领域中研究电极过程、金属腐蚀机理和耐蚀性能、缓蚀剂性能评价等。

交流阻抗法是用小幅度正弦交流信号扰动电解池,控制电极电流(或电位)按正弦波规律随时间变化,并观察体系在稳定时对扰动的跟随情况,同时测量电极的阻抗,根据研究体系的频率特征,对阻抗数据进行处理与分析。交流阻抗法具有如下优点:首先,由于极化电位幅度很小、频率高,电极动力学方程可近似地看成线形关系,浓差极化程度低。其次,阴、阳极化交替出现,体系处于暂稳态。此外,采用电桥法得到的结果准确性很高,易于用等效电路的概念解析电极的行为。

(三)电化学噪声技术(ElectrochemicalNoise)

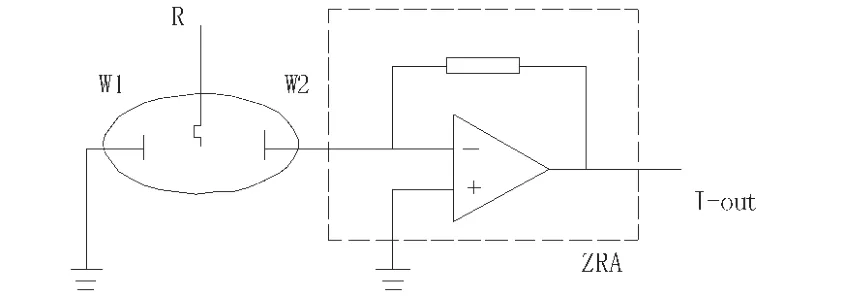

电化学噪声是指电化学动力系统演化过程中,其电学状态参量(如电极电位、外测电流密度等)的随机非平衡波动现象。自1968年电化学噪声首次被Iverson发现以来,电化学噪声技术作为一门新兴的实验手段在腐蚀与防护科学领域得到了快速而良好的发展。尤其是近几年,中外学者对电化学噪声技术在理论上和实际应用上进行了广泛的研究。图2为电化学噪声测试装置原理图[7],W1,W2为两个同材料工作电极,R为参比电极,ZRA(zeroresistanceammeter)为零阻电流模式。

图2 电化学噪声测试装置原理图

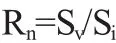

根据检测到的电学信号的不同,可将电化学噪声分为电流噪声或电压噪声。根据噪声的来源不同又可将其分为热噪声、散粒效应噪声和闪烁噪声。电化学噪声的测定可以在恒电位极化或在电极开路电位的情况下进行。当在开路电下测定电化学噪声时,检测系统一般采用同种或异种电极系统:当在恒电位极化的情况下测定电化学噪声时,一般采用三电极测试系统。在电化学噪声时域分析中,标准偏差S,噪声电阻Rn和局部化指标PI等是最常用的几个基本概念,也是评价腐蚀类型和腐蚀速率大小的依据。一般认为随着腐蚀速率的增加,电流噪声的标准偏差Si随之增加,而电位噪声的标准偏差Sv随之减少。局部化指标PI被定义为电流噪声的标准偏差Si与电流的均方根(RootMean Square)IRMS的比值[8]:

一般认为,PI取值接近1.0时,表明孔蚀的产生;当PI值处于0.1~1.0之间时,预示着局部腐蚀的发生;PI值接近于零则意味着电极表面出现均匀腐蚀或保持钝化状态。噪声电阻Rn被定义为电位噪声与电流噪声的标准偏差的比值,即:

现在已经证明了噪声电阻与线性极化电阻Rp的一致性,证明的前提条件为:(1)阴阳极反应均为活化控制,(2)研究电极电位远离阴阳极反应的平衡电位,(3)阴阳极反应处于稳态。此外,Hurst指数 (H)与闪烁噪声的噪声指数φ之间存在着φ=2H+1的函数关系,并且分形理论中时间序列的局部分维Dn与Hurst指数H之间存在着下列关系:Dn=2-H(0<H<1)。Dn的值越大,则系统的非规则性越强,说明电极过程进行得越剧烈。

电化学噪声技术不需要向被测体系施加额外的极化,已广泛应用于腐蚀检测领域,近几年的发展尤其迅速。

三、结论

不同类型的海洋环境,其对结构所造成的损伤是各不相同的。与环境的腐蚀性,结构的已使用时间及腐蚀性介质的种类有着密切的关系,目前已有的各类腐蚀检测技术很多,但在实际应用中,仍有其一定的局限性及问题,有待进一步的研究。

[1]王瑞立,李彬.漏磁检测与超声波检测技术比较[J].管道技术与设备2006,5.

[2]白清东.腐蚀管道剩余强度研究,大庆:大庆石油学院,2006,3.

[3]刘勇.铸件超声波检测与裂纹高度的实际应用[J].无损探伤,2005,4.

[4]赵卓.受腐蚀钢筋混凝土结构的可靠性检测诊断与控制维修决策[D].哈尔滨:哈尔滨建筑大学,1998.

[5]张万灵,刘建荞.交流阻抗法对耐候钢腐蚀行为的研究[J].钢铁研究,1996,25(5):39-43.

[6]W.P.Iverson.J.Electrochem.Soc.1968,115,6:p.617.

[7]宋诗哲.腐蚀电化学研究方法,北京:化学土业出版社,1988,4~6.

[8]李劲风,张昭,曹发和等.LC4铝台金剥蚀及其电化学阻抗行为[J].中国有色金属学报,2002,12.