基于前馈矢量控制的AOD炉倾动系统

赵 彬, 金 晶, 杨 敏

(长春工业大学电气与电子工程学院,吉林长春 130012)

0 引 言

AOD炉倾动装置是AOD炉冶炼铁合金最主要的系统之一。在铁合金冶炼过程中兑钢、出铁合金、测温、取样等多个环节中都需要对倾动系统做出准确的位置速度控制。其作业负荷的突出特点是:低速、重载、正反转、频繁启制动、强烈冲击[1]。在这种背景下,倾动系统必须动作准确、速度合适,否则会酿成重大事故,如翻炉现象。在倾动系统中,两个重要的参数是倾动速度和倾动力矩[2]。近年来,国内外学者致力从非线性控制、最优控制、以及自适应控制等来解决上述过程,以获得满意的动、静态指标。其基本原理是利用计算机的逻辑判断能力,根据系统的状态变量、反馈信息来控制被控对象。如采用变比例位置调节器,当系统阶跃给定为某一常数时,以速度环、电流环是否饱和作为划分标准,改变比例调节系数,达到过程无超调和时间最优;采用抛物线型位置调节器实现对任意位置给定值的无超调且时间最优;采用滑模变结构控制和双模控制保持系统定位过程的加速度恒定等[3]。通常上述过程需要系统参数信息及被控对象的参数和模型,这在很多实际系统中难以实现。

文中针对AOD炉体特点,采用带前馈的位置,基于矢量控制的转速双闭环的串级控制方案,前馈控制能够减少AOD炉负载急剧变化对电机转速的影响。结果表明,前馈环节的引入可以降低稳态跟踪误差,最终实现系统位置零稳态误差,转子磁链定向矢量控制可以解耦异步电机,使得定子电流励磁分量和转矩分量相互独立。让异步电机的机械特性与直流电机相似。

1 前馈控制

AOD炉转动惯量由于炉体自重及铁水的存在,在炉体起动阶段时是非常大的,而且负载转矩随着倾角和铁水的流出也发生急剧的变化。为了抑制负载转矩这一扰动,采用前馈控制环节。

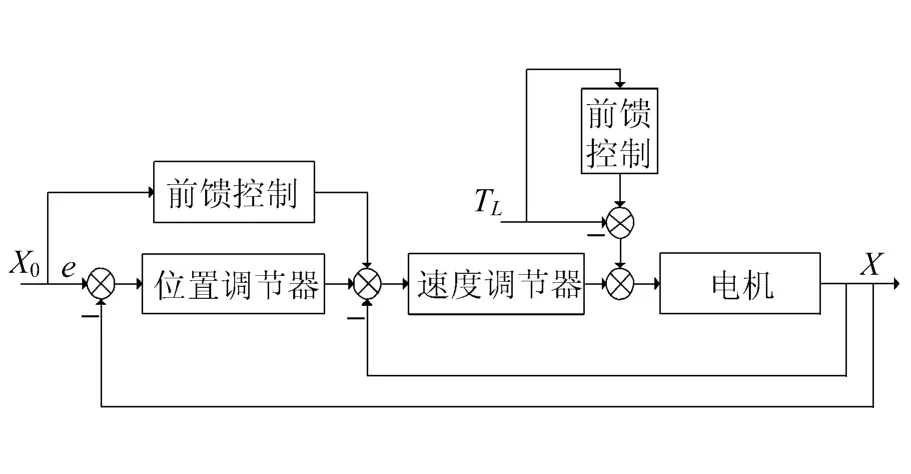

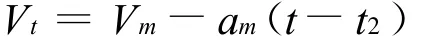

按照给定变化(或扰动变化)进行控制[4],当给定变化时,调节器立刻根据其性质和大小对被控参数进行控制,使被控量能及时跟随给定值的变化,或补偿扰动对被控量的影响。使被控参数基本上不变化或变化很小[5]。大大减少控制的滞后,其基本结构如图1所示。

图1 前馈控制系统结构

2 前馈控制转子磁链定向矢量控制

2.1 转子磁链定向矢量控制

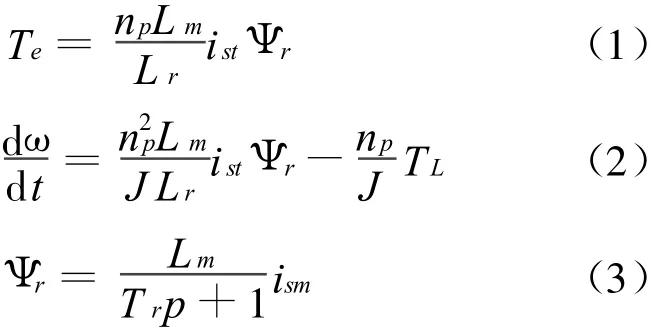

当两相同步旋转坐标系按转子磁链定向时,异步电机的数学模型可以表示为[2]:

式中:Te——电机电磁转矩;

TL——负载转矩;

np——电机极对数;

usm——定子电压励磁分量;

ust——定子电压转矩分量;

J——转动惯量;

Ψr——转子磁链;

ism——定子电流励磁分量;

ist——定子电流转矩分量;

ω——电机转子角速度;

Lm——dq坐标系定子与转子同轴等效绕组间的互感;

Ls——dq坐标系定子等效绕组的自感;

Lr——dq坐标系转子等效两相绕组的自感;

σ——电机漏磁系数;

Tr——转子电磁时间常数。

式(3)表明,转子磁链 Ψr仅由定子电流励磁分量ism产生,与转矩分量ist无关,从这个意义看,定子电流的励磁分量与转矩分量是解耦的[6]。

2.2 前馈控制引入

转速前馈补偿系统如图2所示。

图2 转速前馈补偿系统

为了抑制负载转矩这一扰动对转速的影响,利用前馈控制对抑制扰动响应快特点,当转速偏差刚刚出现,转速调节器立刻发出调节信号,并使调控参数作相应地变化。在图2转速控制器输出的电磁转矩 T*e后引入TL,就可以抑制它对系统的影响。

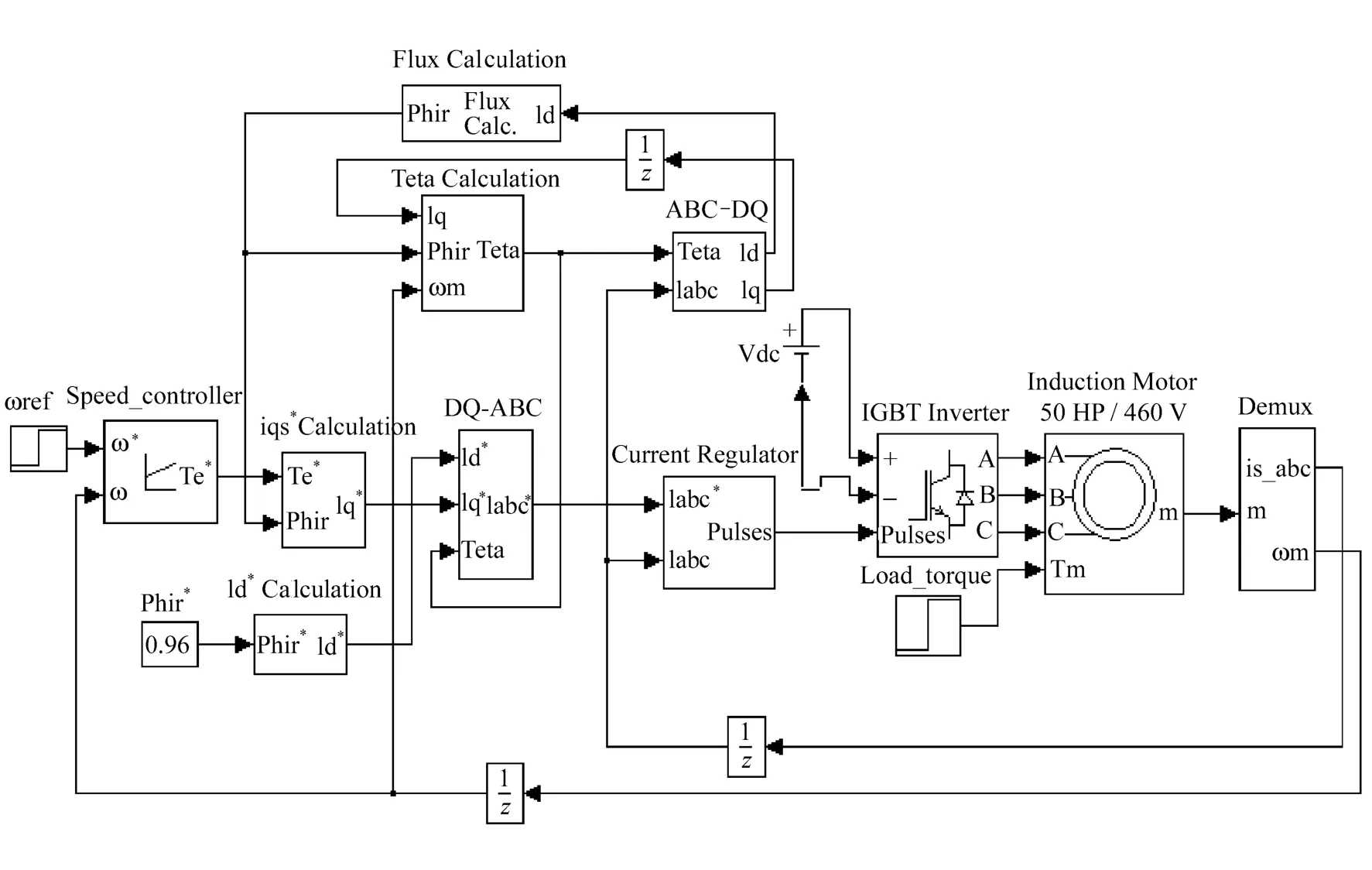

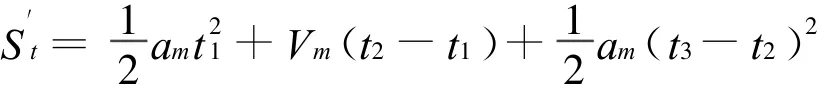

2.3 速度内环仿真模型

速度内环仿真模型如图3所示。

图3 速度内环仿真模型

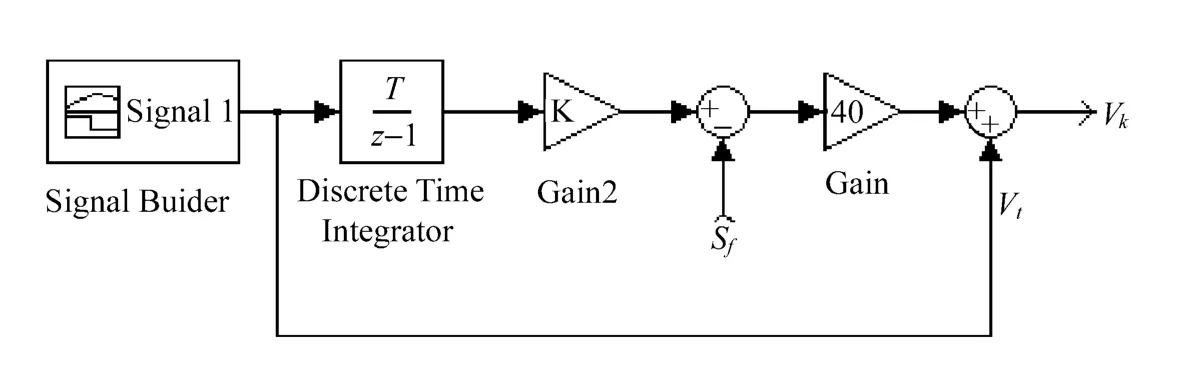

3 位置控制器的构建

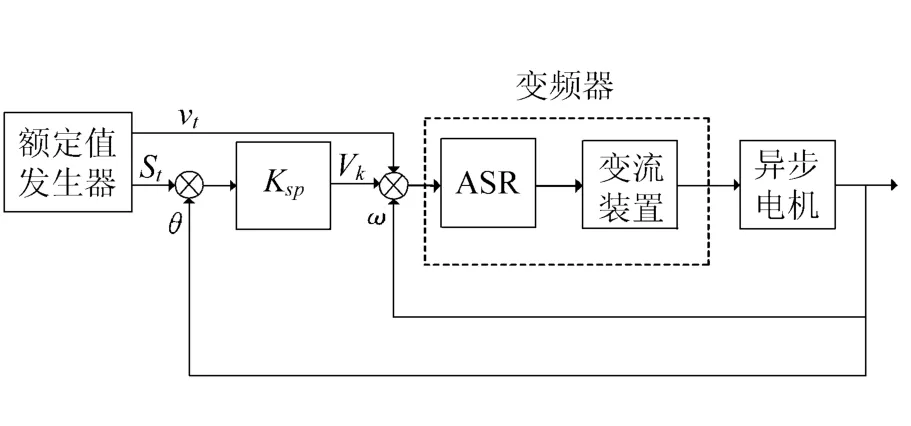

位置控制器原理如图4所示。

图4 位控器调节原理图

图中:Vt——速度预设定时间变量;

k——减速比;

Ksp——比例放大器的放大系数;

ω——输出转速。

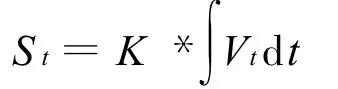

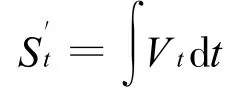

位置预设定时间变量:

调节过程如下:控制器根据传动的机器参数预设定的位置和转速值,计算出速度时间特性曲线Vt和与之相关的St。在每一周期开始时的速度值Vt预设定到传动装置上进行速度预控制。同时,反馈回来的实际值Sf与St进行比较,得出当时偏差值ΔS,此偏差值乘以比例系数Ksp得到Vk叠加在Vt上,得出ASR应具有的速度控制信号。

调节Ks p的值使系统无超调、无振荡。位置控制的基本要求:电动机的速度一般按梯形速度图进行控制,在不同的使用情况下,最优的或最合理的速度图是不同的,保证定位时间最省[7]。

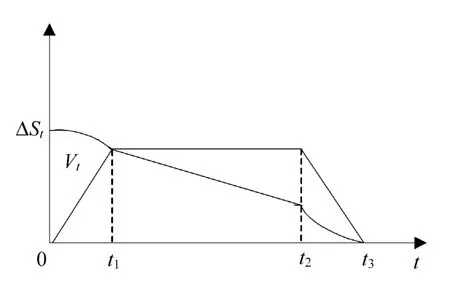

基本定位过程曲线如图5所示。

图5 速度给定曲线与位置偏差曲线图

图中:0~t1——加速起动段,其加速率为am;

t1~t2——最高速度运转段,其速度为Vm;

t2~t3——减速制动段,减速率为am;

t3——调整机械速度为零的时刻。

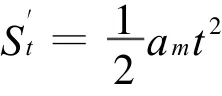

定位过程如下:

1)0≤t≤t1

因为

所以

2)t1<t≤t2

因为

所以

3)t2<t≤t3

因为

所以

故上式中的St即为AOD炉炉体在时间0到t3内所旋转的角度。整个位置控制系统的模型如图6所示。

图6 位置控制器模型

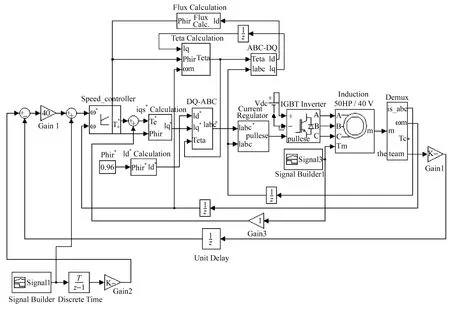

4 实 验

在Matlab环境下进行仿真运算,选取参数如下:设定冶炼过程中AOD倾斜角0.9 rad/s;公称容量12 t的AOD炉;AOD炉最大负载力矩208 kN◦m;定子电阻0.228 Ω;电机极对数np为3;dq坐标系定子与转子互感Lm为34.7 mH; dq坐标系转子自感Lr为35.5 mH,转子电磁时间常数 Tr为 0.155 7;电机转子磁链 φ为0.96 Wb;减速器的总传动比k为800∶1;选用37.3 kW的三项交流异步电动机。

系统的仿真模型如图7所示。

图7 传动系统仿真模型

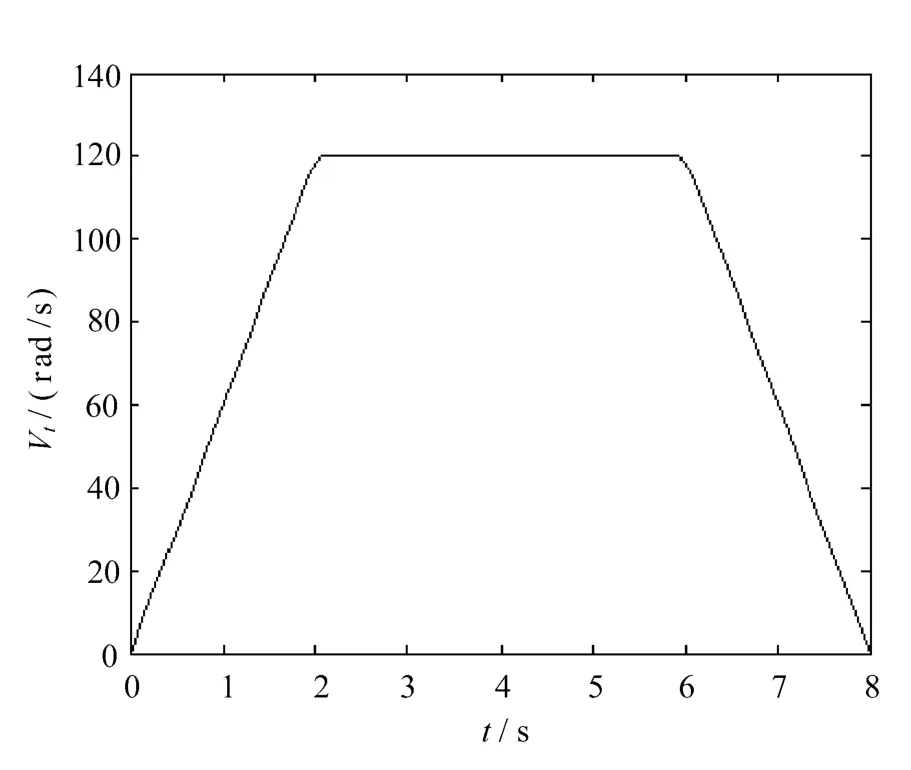

电机的转速给定曲线如图8所示。

图8 速度给定曲线

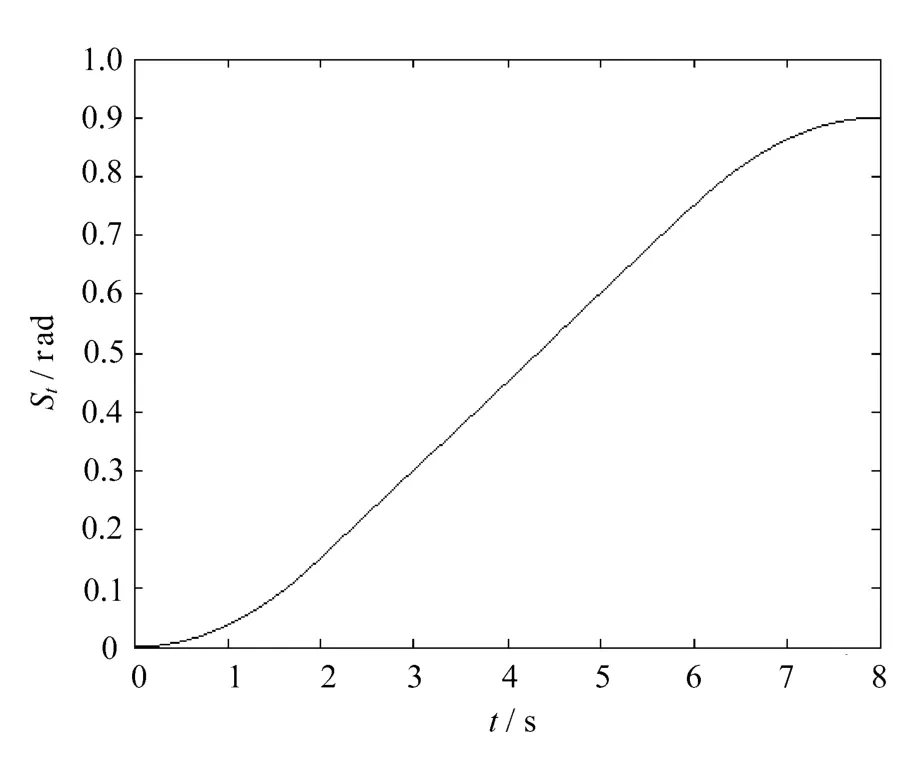

炉体转角的给定曲线如图9所示。

图9 位置给定曲线

电机转速输出曲线和炉体倾角输出曲线分别如图10和图11所示。

图10 前馈控制电机输出转速曲线

图11 炉体倾角输出曲线

由图10可以看出,电机在2 s之后在转速上有超调现象,这是因为控制系统中的前馈环节造成的。最大超调处转速为126 rad/s,速度设定曲线中转速最大为120 rad/s。这一超调量在经过减速器减速之后,只有0.007 5 rad/s的超调,这一数值比较小,同时又因为超调时间比较短,所以,它对最后炉体倾角的稳态误差基本上没有影响,这在图11中就可以看出。最后炉体倾角的稳态误差为0,即达到了0.9 rad,而系统要求的控制精度为±0.12 rad。并且8 s的调节时间足以满足冶炼工艺的要求。

5 结 语

采用了带前馈的位置,基于矢量控制的转速双闭环的控制对AOD炉转速及位置系统进行仿真建模。实验结果表明,在低速、重载的情况下,位置环能够准确实现系统位置无超调,且系统响应时间较短,转速环虽然存在小量超调,但也能满足系统动、静态性能指标,证明了方案是可行、有效的。

[1] 刘莹,钟晓勤,瞿志豪.AOD炉倾动力矩精确计算及耳轴中心安全高度位置确定[J].上海应用技术学院学报,2007,7(2):87-90.

[2] Vaez-zadeh S,Jalali E.Combined vector control and direct torque control method for high performance induction motor[J].Energy Conversion& Management,2007,48(12):3095-3101.

[3] 胡茂金.APC控制系统开发与应用[D]:[硕士学位论文].天津:河北工业大学,2002:55-57.

[4] Ohishi K,Kuramochi K,Miyazaki T,et al.Robust feedforward tracking servo system Considering force disturbance for optical disk recording[C]//Control Applications,2004.Proceedings of the 2004 IEEE International Conference on,2004:527-532.

[5] Wieland P,Meurer T,Graichen K,et al.Feedforward control design under input constraints for a tubular reactor model[C]//Decision and Control(CDC),IEEE Conferenceon.San Diego,CA: [s.n.],2006:3968-3973.

[6] Shanshan Wu,Yongdong Li,Zedong Zheng.Speed sensorless vector control of induction motor based on full-order flux observer[J].5th International Power Electronics and Motion Control Conference,2006,4:1892-1895.

[7] 刘壮智.位置控制器与通用变频器APC系统[J].山西冶金,2003(1):29-31.