面向MES的装配作业调度系统研究

吴 锋,马 里

(1.杭州电子科技大学信息与控制研究所,浙江杭州310018;2.杭州电子科技大学计算机学院,浙江杭州310018)

0 引 言

飞机装配过程是一个复杂的作业过程。与一般的机械产品相比,飞机装配过程有其独特之处,如飞机装配是按客户定单进行计划生产,生产调度又严格按架次进行管理,装配过程中包含了大量的工装制造和物料协调,质量要求严格;另外,飞机装配涉及部门众多,设计更改频繁、周期长,导致飞机装配生产调度极其复杂和困难[1]。近年来,随着信息化技术的不断提高和应用深入,产生了一系列现代生产管理模式,如位于企业上层计划管理与底层工业控制之间的制造执行系统(Manufacturing Execution System,MES)逐步形成并得到迅速发展[2-4]。MES是面向敏捷车间的先进生产管理系统,MES的应用环境主要是生产车间,其任务是对整个车间的制造过程进行优化,根据动态生产过程中的实时数据做出相应的分析和处理,为操作人员和管理人员提供计划的执行、跟踪以及所有资源的当前状态信息。本文在探讨面向MES的飞机装配作业调度系统结构和功能的基础上,提出了以GIM/GRAI方法为计划决策的依据[5,6],利用赋时Petri(Timed Petri Nets,TPN)网建立装配生产线模型,按基于周期计划等算法安排生产实现生产调度优化,从而实现了生产现场装配资源的按计划优化完成。利用该模型和调度算法研发了飞机装配作业调度系统,建立了飞机生产综合调度的新模式。

1 装配作业调度系统研究综述

1.1 面向调度的装配作业过程建模

在20世纪90年代处,企业建模方法主要由基于功能的建模方法所主导,这些方法可以用于经营过程的建模,其特点是按照活动或功能来构造流程。90年代后期产生了基于过程的方法,其特点是使基于过程的控制流、物料流和信息流得到有效集成,可以对核心过程从开始到结束进行完整的建模而无需考虑组织边界。在装配过程控制过程中,通过过程建模和模型分析,可以支持对过程进行系统调度的设计,并增加生产过程的效率。

装配生产线是离散制造领域内广为应用的一类典型生产线,属于离散事件动态系统(DEDS)的研究范畴。关于Petri网在装配生产线中的应用已得到了广泛的研究[7-10],在装配过程的建模方面Petri网有其独到的优越性,广泛应用于处理装配过程中的不确定性[9]。在装配过程建模方面,Petri网中的库所可针对单一约束建立,某个装配状态可由若干库所的组合来表示,因此,与传统的装配状态网络相比,对复杂的装配系统的装配状态的表达采用Petri网显得较为简洁,有利于装配状态的检测和装配状态间的变迁控制。同时,Petri网具有很好地处理并发现象和非确定性(选择)现象的能力,非常适合在变迁控制中施加控制策略。

1.2 计划方法与调度算法

装配作业调度系统模型的建立以装配工艺过程的描述模型为基础。在实际装配过程中,由于飞机装配件所需材料数量、库存、在制品控制、盈亏所造成的不确定性的存在,使得装配过程极易发生偏离生产计划问题。因此,许多学者对飞机装配计划与调度算法进行了大量而卓有成效的研究。文[7]针对机电产品装配生产线,应用Flexsim仿真系统进行生产线建模与仿真的流程和步骤,通过生产过程仿真结果分析,找到了影响该生产线生产率的瓶颈环节,并提出了生产线优化及改进方案。文[8]提出了面向生产现场的装配过程若干调度策略,文献9给出了提出了装配状态优化变迁序列的生成方法和算法,该方法有利于在不确定性存在时在任务级上实现装配过程的控制。文献10研究了MES调度优化的仿真方法,适合那些难以得到精确解的情况。但如果应用这些结果在不确定性存在的装配过程通常不是最优的。有关资料表明,飞机装配作业过程中的大部分时间消耗在非装配过程如物料平衡和库存控制。因此,应该在影响过程的关键装配节点上考虑各个装配状态间的变迁控制,并在任务级规划过程中以材料数量、库存、在制品控制、盈亏等指标评价每条变迁路径进行优化选择,以使装配过程的调度控制更加快速、全面、准确。

2 装配作业调度系统结构及过程模型

2.1 系统结构

根据上述分析,设计的装配作业调度系统结构如图1所示。系统通过网络接受公司ERP/MES下达的订单后,首先根据车间生产现状和上月计划完成情况制定月计划、周计划甚至日排程计划等;根据计划给出材料需求;调度系统根据生产计划统计生产对物料等生产资源的需求,进行生产准备与安排,并定期对装配过程进行检测和动态控制。

图1 装配作业调度系统结构

作为MES的一个重要环节,车间作业调度贯穿于企业整个生产过程之中,是保证车间生产在动态实时环境下能够高效、可靠运行的关键。目前国内制造企业还没有一个切实可行的、面向MES的飞机装配作业调度系统。因此开发面向国内制造企业的生产调度系统,使其能依据生产计划控制装配过程的物流、信息流的数量和方向。

2.2 装配过程的TPN模型

一个赋时Petri网是一个6元组G=(P,T,I,O,M0,θp)[11],其中P为有限状态位置集,P={p0,p1,…,pn};T为有限变迁集,T={t0,t1,…,tm};I:T→P∞为输入函数;O:T→P∞为输出函数;M0:P→N为初始标识;θp:P→R≥0为托肯在状态位置中的时延,θp={θp1,θp2,…,θpn}。令tj为Petri网从状态k到k+1的转移过程中的任一使能变迁,一旦tj的所有输入位置中均有托肯,则tj的最早触发时间应当是其所有输入位置中托肯的到达时间与其时延之和的最大者。

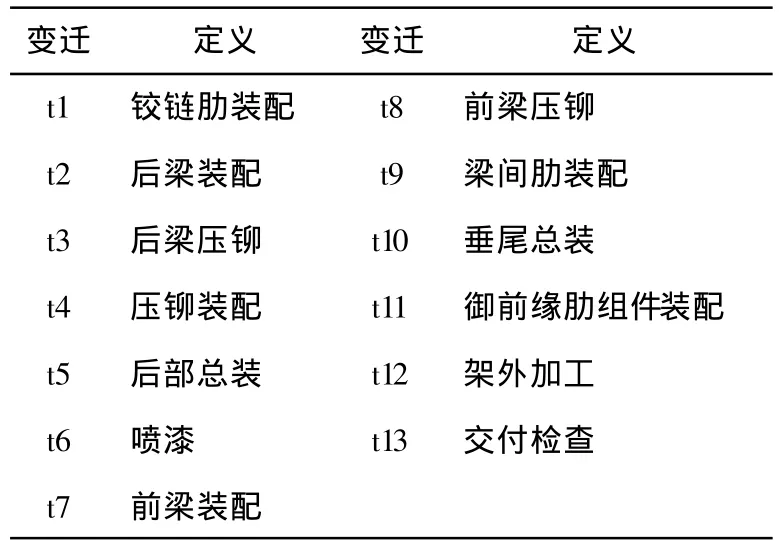

对于飞机装配过程,由于前后装配工序甚多,一般有几千道直至上万道工序。为了用TPN表达过程,通常选择影响装配进度的关键工序作为节点。某飞机垂尾部件工艺流程的Petri网如图2所示,图2中各变迁的定义如表1所示,其中圆圈结点表示一道或某些工序的开始或结束,其实体代表不同装配阶段下的零件或组件;短线结点表示一道装配工序(活动),上面的tj为该工序的定额工时;箭线表示零件或组件的流程方向。显然,用TPN可以清楚地表示产品的装配结构、时序和逻辑关系。例如,结点17由部件12、13、14、15装配而成,这种Petri网的生成必须建立在对产品装配工艺流程的充分理解基础之上。

图2 垂尾装配过程的Petri网

表1 图2中各变迁的定义

3 生产计划分析与调度

3.1 计划分析方法

面向MES的生产计划编制需要一些分析与设计方法,其中之一是倍受法国Bordeaux大学G.Doumeingts教授力荐的GIM/GRAI方法[5]。GRAI方法可综合反映计划的内容及计划与计划调整的时段之间的关系,能够清晰地反映出生产管理的3个层次,明确各级计划人员的责任。GRAI方法还是搜集整理各级计划员在编制计划时所用到知识及经验的重要方法。该企业生产计划的GRAI栅格分析案例如图3所示,其中可以看出车间生产计划LPP栅格与物料及资源等因素的关系。

用GIM/GRAI方法进行系统分析流程是:(1)建立GRAI栅格,自上而下地指导系统分析员进行系统分析;(2)对GRAI栅格进行分析以识别出欲访问的主要人员、欲管理的主要资源(设备、物料及信息等);(3)对每一个人(如各级计划员)进行访问与分析,用GRAI网整理出他们的管理方法与经验,然后将所做的GRAI栅格及GRAI网反馈给企业管理人员检验;(4)再进行下一轮GRAI栅格及GRAI网分析。经过多次的循环分析,可以设计出未来系统的GRAI栅格和GRAI网,它们可作为计划编制的决策依据。

根据上面的GIM/GRAI栅格,结合该企业飞机装配作业特点,进一步分析得出:(1)组织形式。该车间生产类型为批量生产,管辖四个工段,工段之间平行作业,工段内部各班组之间按工艺专业化组织生产;(2)计划类型。车间计划编制程序一般先把车间任务分配到工段,再根据工段计划来规定班组以及个人计划,所以计划类型有车间月份计划、工段装配计划、个人工作计划;(3)期量标准。该车间专门装配国外飞机部件和组件,通过对装配作业分析,并参照实际经验,决定生产提前期作为车间月份计划的期量标准,工时定额作为个人工作计划的期量标准;(4)计划调度。利用装配过程的TPN模型进行计划安排,预测瓶颈资源,指导计划的顺利完成。

3.2 优化调度

作业调度的实质就是生产计划的具体落实与执行。根据装配计划的形式以及生产考核的数学模型控制装配过程的物流、信息流数量和方向。常见算法有按周期计划安排生产、基于关键工序点的在制品控制、按进度计划预测缺件等。以按周期倒排方法为例,根据车间生产能力,找出某品种在每道工序的总体加工时间,从末尾最后一道工序往前累加,得到产品生产周期。若第i批次的生产周期Ti为(以图2为例):

图3 生产计划的GRAI栅格

3.3 系统应用

在某飞机公司的垂尾装配生产调度系统实现上,使用了快速原型法方法论开发了生产调度系统。生产周期为一个半月,计划安排期为一个月。每天将20道关键工序点信息录入并统计后,系统按前述的控制方法进行计算,在计算机屏幕上即刻显示各关键工序点的设定值:上期在制品量,本期投入,本期完工,本期废品,本期在制品量等,这使得车间调度员明确每天的进展及所用资源状况,帮助做出决策。对历史数据,调度系统提供统计图输出,如图4、5所示。调度系统支持实时数据与预期效果作出比较,提供报警机制,调度员以此为依据及时调整生产,达到了人机结合动态控制生产的目的。

4 结束语

本文着眼于飞机装配生产现场,通过对飞机装配作业过程的分析,研发了面向MES的飞机装配作业调度系统,对上层MES和下层调度人员传入系统的信息及时做出应答,并能与上游工序和下游工序的管理系统进行集成,实现对飞机装配作业过程的管理。由于采用面向生产现场的生产调度方法实现生产调度优化,解决了生产管理中难以制定合适的柔性生产计划及生产调度难等生产管理问题。本文提出的模型与调度算法虽然以飞机装配作业为背景,但其中的生产管理思想具有普遍意义,为其它多品种小批量离散型制造企业的生产管理提供了一种新的思路和途径。

图4 总工时完成率统计图

图5 废品率统计图

[1] 聂阳文,田锡天,贾晓亮,等.面向飞机装配的生产管理技术研究[J].机械设计与制造,2008,(11):229-231.

[2] 赵海峰,姜兴宇,王贵和.基于马尔可夫决策过程的MES系统动态调度方法[J].东北大学学报(自然科学版),2007,28(8):1 178-1 181.

[3] 肖波,叶文华.工装MES生产调度和进度跟踪模块的研究与开发[J].机械制造与自动化,2009,(2):42-46.

[4] Jurgen Sieberg,Ricco Walter.A scheduling and resource optimizing MES for the semiconductor and MEMS industry[C].IEEE/SEMl AdvancedManufacturing Conference,Munich,Germany,2003:101-105.

[5] Scheer A W.Architecture of integrated information system[M].Berlin:Springer-Verlag,2006:605-623.

[6] 战德臣,王忠杰,徐晓飞,等.面向企业资源计划全生命周期的建模方法及工具[J].计算机集成制造系统,2006,12(9):1 345-1 351.

[7] 杨银,路春光,李志弘.基于Petri网的装配生产过程建模与仿真分析[J].制造业信息化,2008,(11):88-90.

[8] 吴锋,刘文煌.手工装配作业下的一种调度策略与控制方法[J].清华大学学报(自然科学版),1998,38(2):58-61.[9] 张伟军.基于Petri网的机器人装配作业建模及装配路径优化方法的研究[J].机器人,1998,20(3):207-213.

[10] Yan Cao,Ning Liu,Lina Yang,et al.MES scheduling optimization and simulation based on CAPP/PPC integration[C].The Sixth International Symposium on Neural Networks(ISNN 2009),Wuhan,China May 26-29,2009:613-622.

[11] Young Woo,KimAkio,InabaTatsuya,et al.FMS scheduling based on timed Petri net model and RTA algorithm[C].2001 IEEE Int.Conf.on Robotics and Automation(ICRA 2001),vol.1,Seoul,Korea,May 21-26,2001:848-853.