路邦土壤固化剂固化红砂岩试验研究

霍军帅,于志强

(1.同济大学道路与交通工程教育部国家重点实验室,上海201804;2.西南交通大学土木工程学院,四川成都610031)

近年来,土壤固化剂因具有高性价比、低能耗、环保的特性[1],被作为一种新型的工程材料而广泛应用于国内外的道路基层、渠道防渗和水利工程中,并取得了很好的经济效益和社会效益。随着经济和土壤加固技术的发展,土壤固化剂更多用于不良土质的固化上,种类也越来越趋于多样化。目前,按照加固机理的不同,土壤固化剂主要可分为4类,即无机化合物类、离子交换类、生物酶类和高分子乳液类[2],4种土壤固化剂根据土层性质的不同各有其适用范围。

红砂岩是广泛分布于我国湖南、广东、江西、四川等省份的一种土质,存在形态以泥状结构的粘土类岩和粒状结构的碎屑类岩为主,因其含有丰富的含铁氧化物作为浸染物,外观多呈现为红色、深红色、褐色等颜色[3]。红砂岩具有风化崩解、遇水软化强度骤降、工程性质差的特点[4],属于不良土质的范畴,不宜作为公路路面结构层尤其是高等级公路路面结构层的建筑材料。当拟建线路穿越红砂岩时,按传统筑路方法进行修建,则需要从他处运来大量的砂砾料或其它石料,将其置换掉,建设成本很大。同时,置换造成的大量弃方对当地的环境保护会带来诸多不利的影响。但是将其用土壤固化剂固化后,能否作为高速公路路面底基层的建筑材料,是一个亟待解决的问题。

不良土质固化是工程地基处理研究领域中的重要课题之一[5],红砂岩的固化同样涉及到化学、岩土力学及工程力学等多种专业和学科。从降低工程造价、保护环境角度出发,开展这方面的研究,解决红砂岩不宜作为高速公路路面底基层的建筑材料、造成大量弃方的问题,具有良好的社会环境效益和经济效益。

1 试验方法

1.1 材料及掺入比设计

试验用土取自中铁二局在建的四川绵阳至遂宁高速公路遂宁段,取样深度为2~3m,试验前将土样混匀风干,过0.5 cm和0.2 cm筛备用。研究采用的路邦EN-1土壤固化剂(以下简称固化剂)是一种离子型土壤固化剂,一种高浓缩的酸性有机溶液和氧化剂,酱黑色液体,稀释后对环境无毒、无害、无污染。使用时用水将其稀释,与土样充分拌合均匀、压实制作成试样。

通过光谱分析测定红砂岩的主要化学成分见表1,从表中可以看出,SiO2的含量占主要部分,其次为Al2O3、Fe2O3及CaO,灼碱占了近1/3。

表1 红砂岩主要化学成分

试样的基本物理性能指标见表2,因取样地段多为中—强风化红砂岩,测定的原位土含水率和孔隙比离散性较大,故表中未示。根据表2中的试验结果,按《公路工程土工试验规程》(JTG E40-2007)中3.4节对土的工程分类,将试验用红砂岩划入低液限粉土,记为ML。

表2 试样的物理性能指标

试验时,为充分激发固化剂的活性,选用四川峨眉山牌32.5号普通硅酸盐水泥作为固化剂的媒质。固化剂的掺量按占土粒质量的百分比m1=0.010%,m2=0.012%,m3=0.014%,m4=0.016%,m5=0.018%,m6=0.020%,水泥掺量为占土粒质量的百分比M1=3%,M2=4%,M3=5%,M4=7%,试样龄期取1,7,28 d分组进行试验。

1.2 主要仪器

重型击实仪、应变控制式无侧限压缩仪。试验操作按《公路工程土工试验规程》(JTG E40-2007)进行。

2 试验结果与分析

2.1 击实试验

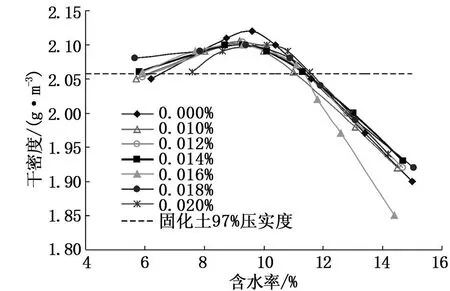

红砂岩在不同固化剂掺量情况下击实干密度和含水率变化曲线如图1所示。由试验结果可知,素土的最大干密度为2.12 g◦cm-3,对应的最优含水量为9.6%,图示出的击实曲线比较陡,峰值明显,若按《公路路面基层施工技术规范》(JTJ034-2000)中3.1.7条规定,高速公路和一级公路采用水泥稳定土做底基层时压实度应大于97%,则素土的含水率须控制在6.3%~11.4%之间。

掺入固化剂后,6种掺入比对应的固化土最大干密度均为2.1 g◦cm-3,表明掺入比对固化土的最大干密度变化没有影响,即固化剂掺量的变化对固化土压实效果影响不大。但最优含水量有所改变,掺入比为0.010%的固化土为9.2%,0.012%的为9.3%,0.014%的为9.3%,0.016%的为9.3%,0.018%的为9.4%,0.020%的为10.1%,有随掺入比逐渐增长的趋势。各种掺入比下,图示出的固化土击实曲线比较平缓,峰值不太明显。从含水量跨度来看,为使固化土的压实度达到97%时,掺入比为m3=0.014%的固化土含水量须控制在5.5%~11.7%之间,要大于其它几种掺入比(0.018%的除外)。在保证压实度满足工程要求时,可在较大含水率范围内予以完成,这对便于现场施工碾压,控制土体含水率,提高施工便宜性有很好的帮助。

图1 干密度与含水率关系曲线

2.2 无侧限抗压强度试验

2.2.1 固化剂掺量对无侧限抗压强度的影响

红砂岩在不同固化剂掺量情况下无侧限抗压强度试验结果如表3和图2中所示。

由图2可以看出,掺入固化剂后,土体强度有明显的提高,表明固化剂对素土起到了一定的固化效果,但随着固化剂掺量的增加固化土强度并无明显变化。以掺量m3=0.014%为例,1,7,28 d龄期固化土抗压强度比素土分别提高了46%,47%,53%,表明掺入固化剂后土体强度得到了提到,固化土强度随龄期的增加有所提高但增幅不大。

此外,由表4可以看出,试样的无侧限抗压强度增量以m3=0.014%为界,固化剂掺量小于m3时,试样强度增幅较大;大于m3时,试样强度增幅不仅较小,而且出现波动,表明固化剂固化红砂岩的固化效果于掺入比为0.014%处出现拐点。

图2 不同固化剂掺量下试样的无侧限抗压强度曲线

表3 不同固化剂掺量下试样的无侧限抗压强度/kPa

表4 相同固化剂掺量增量下试样无侧限抗压强度增幅/kPa

2.2.2 水泥掺量对无侧限抗压强度的影响

红砂岩在不同水泥掺量情况下无侧限抗压强度试验结果如表5和图3中所示。

由图3和表5可以看出,掺入水泥后,土体的强度有了明显的提高。随着水泥掺量的增加,土体的早期强度也逐渐增大,而且其早期强度提高的幅度也在增加。水泥掺量不变时,土体强度随着龄期的增加也在增加。

由表5和表6可以看出,4种水泥掺入比下,土体28 d龄期强度分别为1 697,2 006,2 630,4 702 kPa,为素土28 d龄期强度的1.99,2.35,3.08,5.51倍。在不同水泥掺入比下,再添加相同质量的水泥时,土体强度提高的幅度是不一样的,提高幅度有随掺入比增大而增大的趋势。

以上规律和数据表明,单一掺入情况下,掺入水泥比掺入固化剂对红砂岩的固化效果要好。

表5 不同水泥掺量下试样的无侧限抗压强度/kPa

表6 相同水泥掺量增量下试样无侧限抗压强度增量/kPa

2.2.3 固化剂、水泥对无侧限抗压强度的影响

按《公路路面基层施工技术规范》(JTJ034-2000)中3.3.1条规定,高速公路和一级公路采用水泥稳定土做底基层时其强度应介于1.5~2.5之间,水泥掺入比为M1,M 2时土体强度未达到要求;水泥掺入比为M3,M4时土体强度达到要求。为研究固化剂对红砂岩的固化效果,并从经济角度出发,考虑到不论是早期强度还是后期强度的增长水泥掺入比为M 2的情形均要优于掺入比为M1的情形,故试验时取水泥掺入比为4%,固化剂仍按6种掺入比进行研究。试验结果如表7和图4中所示。

由图4可以看出,掺入固化剂和水泥的固化土不仅早期强度较高,且后期强度仍呈现出有较大增长的趋势。由表7计算可知,与仅掺入4%水泥固化土相比,再掺入0.010%,0.012%,0.014%,0.016%,0.018%,0.020%固化剂,1 d龄期时,固化土强度提高了21%~40%;7 d龄期时,固化土强度提高了33%~40%;28 d龄期时,固化土强度提高了37%~52%。

单独由图4可以看出,各龄期固化土的强度在掺入比介于m1+M2~m3+M2之间时均呈现出明显的上升趋势,而在掺入比介于m3+M 2~m 6+M 2之间时出现了波动,固化土的强度总体上有上升趋势但不明显。表明,在与4%的水泥共同掺入时,固化剂固化红砂岩也在掺入比为0.014%时取得最佳的固化效果。

图3 不同水泥掺量下试样的无侧限抗压强度曲线

图4 4%水泥、不同固化剂掺量下试样的无侧限抗压强度曲线

表7 掺入固化剂和4%水泥时试样的无侧限抗压强度/kPa

2.3 水稳定性试验

试验时将做好的试件在常规养生条件下,养护6 d后浸水24 h,测试试件的无侧限抗压强度,与常规养生条件下同龄期7 d的试件无侧限抗压强度试验指标进行比较,研究浸水与否以及不同固化剂掺量对试件强度的影响。水稳系数按下式计算,结果如表8和图5所示。

由表8可以看出,只掺入0.014%固化剂时试件的水稳系数仅为0.61,而只掺入4%水泥时水稳系数为0.73,较前者提高了19.7%,表明单独使用时,水泥对试件水稳性的提高帮助较大,固化剂的帮助较小。当同时掺入0.014%固化剂和4%水泥时,试件的水稳系数比只掺入0.014%固化剂时提高了41.0%,比只掺入4%水泥时提高了17.8%,表明由于水泥的掺入充分激活了固化剂的活性,使得固化剂对试件的水稳性的帮助充分发挥了出来。但是随着固化剂掺量的增大,水稳系数则不再有明显的提高,而是徘徊在0.86左右,表明存在一个最优的固化剂掺入比,使得试件的水稳性达到最佳。

同时掺入固化剂和水泥的固化土养护6 d后浸水24 h后的无侧限抗压强度为1 563 kPa,依据《公路路面基层施工技术规范》(JTJ034-2000)中表3.3.1规定,高速公路和一级公路水泥稳定土底基层7 d浸水抗压强度应为1.5~2.0MPa,固化土可做为高速公路和一级公路的底基层。

表8 水稳定性试验无侧限抗压强度结果/kPa

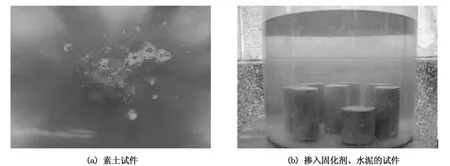

由图5可以看出,素土试件经过6 d常规条件下的养生浸水后1~2 min内很快软化崩解,而掺入0.014%~0.020%固化剂和4%水泥的试件经过6 d常规条件下的养生和浸水24 h后取出,试件完好,并能够测得相应的无侧限抗压强度。

图5 浸水养生

3 结语

采用路邦EN-1土壤固化剂对红砂岩进行了固化试验研究,取得了较好的效果,并得出以下结论:

(1)固化剂能有效提高红砂的无侧限抗压强度,固化土28 d龄期无侧限抗压强度能达到2 923 kPa,约为素土强度的3.49倍,试验结果表明固化剂的最佳掺量是0.014%;

(2)从加固效果来看,同时掺入EN-1土壤固化剂、水泥的固化土不论是早期强度还是后期增长都优于仅掺入水泥的固化土,而仅掺入水泥的固化土又优于仅掺入固化剂的固化土;

(3)从提高水稳定性效果来看,水泥对红砂岩水稳性的提高要大于固化剂,但当两者同时掺入时,红砂岩的水稳性能够得到进一步的提高,浸水试验后的强度能够满足路面底基层的使用要求;

(4)掺入固化剂能有效改善红砂岩的压实性能,击实曲线比较平缓,峰值不太明显,有利于施工中控制含水率使其能满足施工要求。

[1] 张丽萍,张兴昌,孙强.SSA土壤固化剂对黄土击实、抗剪及渗透特性的影响[J].农业工程学报,2009,25(7):45-49.

[2] 柯结伟,庞有师,陈志勇.土壤固化剂技术研究与工程应用现状[J].华东公路,2007,30(5):48-52.

[3] 邓觐宇.红砂岩的崩解特性研究[J].中南公路工程,2003,28(4):32-35.

[4] 张剑锋,岳国生.红砂岩修筑浆砌石坝的岩土工程研究[J].上海地质,1989,10(2):1-6.

[5] 张登良.加固土原理[M].北京:人民交通出版社,1990:19-34.

[6] JTG E40-2007,公路工程土工试验规程[S].北京:人民交通出版社,2007.

[7] JTJ034-2000,公路路面基层施工技术规范[S].北京:中国财经出版社,2000.

[8] 柯劲松.EN-1土壤路基固化剂及应用[J].新型建筑材料,1995,22(4):35-36.

[9] 董邑宁,徐日庆,龚晓南.固化剂ZDYT-1加固土试验研究[J].岩土工程学报,2002,23(3):472-475.