稳态加速度模拟试验设备:离心机设计(9)

贾普照

(北京卫星环境工程研究所,北京 100094)

第5章 中国离心机(续)

5.6 中国空间技术研究院离心机

北京卫星环境工程研究所40年的研制工作共涉及物体离心机、载人离心机和土工离心机3类,其中包括特大型、大型和中型离心机共计 8台设备;另外审查指导了南京水利科学院光弹离心机的改进设计,使之起死回生,投入正常运转。

需要说明的是,其中在20世纪90年代中期所出口的 2台设备乃是成都航天工业烽火精密机械公司承接的任务,当时该所研制队伍已经解体,笔者个人被聘去该公司主持突击设计,在该公司组织下完成了研制任务。出于这种背景,也编入此节。

由中国科学院 581组到如今中国空间技术研究院北京卫星环境工程研究所(BISEE,Beijing Institute of Spacecraft Environment Engineering),历经一系列体制变换,单位名称较多,为简便计,统一按“北京卫星环境工程研究所”代替前后不同名称,只在北京卫星环境工程研究所成立之前,偶尔会采用当时单位名,以区分时间段。

下面述及的设备,除技术性介绍,有条件增加一点背景和细节,记录任务来龙去脉,反映研制技术发展和过程状态,前者着重旁人看不到的技术思路与脉络演变,后者结合历史添加一些分析探讨内容及部分科技活动点滴等,虚实结合并行阐述,按门类和时间顺序逐一展开如下[23,24]。

5.6.1 物体离心机

为本单位(北京卫星环境工程研究所)研制航天物体离心机是笔者进入离心机研制史40年的开始,而为国外研制两台物体离心机却是笔者离心机研制史的结束,可见物体离心机既是巧合于首尾呼应,也是我们倾心倾力之所在。

5.6.1.1 第一代中型离心机和大型离心机

中国科学院 581组——科学院下设的一个“组”,名气虽小,阵势不小,课题前沿。1957年10月苏联第一颗人造地球卫星上天,1958年毛主席提出“我们也要搞人造卫星”的号召,当年,中国科学院成立了由钱学森任组长,赵九章、卫一清担任副组长的1958年一号任务工作组,并在赵先生任所长的中国科学院地球物理研究所成立探空物理研究部,作为581组的活动地及孵化地[25]。

“兵马未动,粮草先行。”星箭未动,环境模拟试验设备自然应首先启动。1959年9月在大跃进“大干快上”氛围中,首次设计了旋转半径1.35 m、有效负载10 kg、最大加速度100 g、功率5 kW的部件级航天物体离心机。比我还早一、二年的几位设计者,参照了汽车吊和国外照片以钢板铆接的三角形空间桁架作为转臂,用铸铝件作为对称吊篮,主轴支撑系统采用 4个滚子侧向支撑着的转盘以抗颠覆。不知何故,这个位于中央联接转臂和主轴的重要承力件也是一个铸铝件;转子构成一个不对称转臂、对称吊篮的构型,吊篮虽可转动,但安装试件以后需要旋转90°到水平状态并加以固定才可开车,因此还是属于固定吊篮类型。

当时,对于离心机设计,尚处于未入门阶段。

1960年9月整星级大型离心机开始设计。根据当时所规划的卫星对象,设计指标为:半径5 m,有效负载100 kg,最高加速度100 g,功率125 kW。与中型离心机相比加速度虽相同,但半径增大近4倍,负载增大10倍,功率增大25倍,规模显著扩大。由包括笔者在内的一批刚出校门的新大学生担纲设计,大家都是初出茅庐,上无专家指导,旁缺资料参考,唯一参照的就是第 2章提起的一张图片。大家群策群力、集思广益,按部件逐一剖析,苦思冥想图片构造,然后分工进行设计。笔者当时负责转台部件遂从此延续为专业户。众人在大跃进遗风犹存时代,快马加鞭加班加点,很快就完成全机设计,并于1961年5月与中型离心机一同投产,然后,两台机器又统由笔者负责下厂研制。

驻厂生产过程终于提供了思考与反刍时间,笔者首先对中型离心机进行全面复核并抓紧进行边生产边改进设计。复核不仅仅针对图纸尺寸,铝制件促使从计算开始复核,这样就导致一个人完整进行了一次整机分析与计算过程,因而对物体离心机设计特点及其总体与部件关系有了一个全面的初步认识:

1)发现物体离心机有效载荷主要与转臂强度或刚度直接相关,而与驱动功率关系不大;

2)物体离心机影响驱动功率的主要因素是风阻,它只与转臂半径、试件尺寸(即迎风面积)和转子形状密切相关;

3)由于物体离心机不要求启动速率,因此吊篮和转臂重一点并没有多大关系,吊篮没有必要采用铸铝件,转子中央的零件更不应该采用铸铝。

于是,在生产已进行的情况下,抓紧对中型离心机予以尽可能的补救与完善,设计了新钢制吊篮,将有效负载提高到20 kg,载荷容量提高到2 gt,以及其他一系列改进,使结构更合理,设计更可靠,图纸准确无误,并于1962年2月从上海化工机械厂一次加工、一次初试成功出厂。

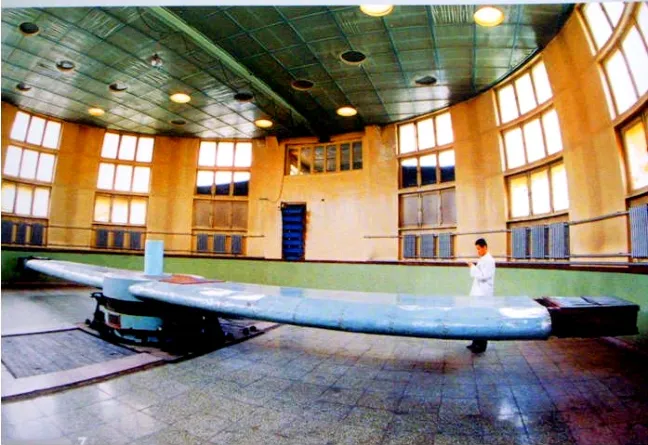

图5-40为实验室安装好的中型离心机。

主机室利用已有地下室一个方形房间,控制台置于楼上,楼板中央开大圆口供进行运转观察。离心机转子白色部分即为原设计但已投产之铸铝件,中央铸件已被附加钢条直接将长短臂联接而得以加强;铝吊篮则用来供大尺寸轻部件进行低加速度试验,新设计的另一对钢制吊篮供重一些的小部件进行高加速度试验;侧向抗颠滚子也被中央支撑件下部自制大尺寸止推轴承替代;直流电动机带动自制蜗轮蜗杆减速箱转向并减速后,接自制电磁制动器并与主轴相联,它们均放在原四方形大开口底座(现改为圆形封闭底座)内,22对自制汇电环套在主轴外部,汇电环电刷支架构成主轴支撑部件,均位于白色方形支撑件之内,电缆由下部引出。

图5-40 BISEE第一代中型离心机Fig. 5-40 BISEE first-generation medium-sized centrifuge

该离心机规模不大,但是,它的所有零部件包括螺钉、弹簧等在内全都是自行画图逐件加工。“麻雀虽小,五脏俱全”,设计工作量可不小。这就是半个世纪以前在中国而且是上海的技术状态和工作方式。

离心机原设计用的是交流电动机-直流发电机组即所谓由“Г-Д”组系统供电,用交流扩大机控制的调速系统驱动,这在当时属于先进技术。后来,于20世纪80年代,已改为可控硅供电控制系统。目前该离心机仍在服役之中,机龄已近半百。

中型离心机改进的经验对大型离心机产生了良性影响,中型离心机既然在功率和机械传动不变条件下将有效负载提高一倍,大型离心机利用已订货电气部分和已投产转台、减速器等大型铸件,经过转子部件改进能否提高其有效载荷呢?

在中型离心机已敷需要的情况下,经笔者呈书,为大型离心机争取到进行全面改进设计和深入研究的一次绝好机会。同时,笔者开始走上离心机总体设计与组织研制岗位。在与1961年毕业的又一批新伙伴们共同努力下,原转台等部件不变,乘着科学院倡导的“三严”作风,经过认真改进设计,其实是重新设计和设计研究,进行吊篮模型风洞试验、功率估算、部件结构与强度分析、结构探讨甚至包括文件资料编制与科技工作管理等等工作内容后,不仅技术知识得以成长,设计方法与管理水平也得以提高,最终还实现了利用原投产大型铸件和配套设备,使离心机旋转半径增长至6.5 m,吊篮负载增加到400 kg,转臂负载增加到850 kg,加速度提高到95 g,功率却仍然为125 kW。

该离心机总质量为23 t,于1967年初进入实验室安装调试,实验室试车一次成功,并于夏季交付使用至今。它的服役机龄也在40年以上了。

改进设计后的大型离心机简称为“43型离心机”,“43”源出于该设备图纸的序列编号。

改进后的中型离心机和大型离心机技术性能为

1)旋转半径(至试件中心):1.35 m/6.5 m;

2)有效负载(吊篮承载/转臂悬挂):20 kg/850 kg;

3)负载尺寸:250mm×250mm×250mm/ 1200mm× 1200mm×1200mm(根据功率加适当整流罩);

4)最大加速度:100 g/95 g;

5)装机功率:5 kW/125 kW;

6)汇电环: 22对/184对;

7)离心机总质量:2 t/23 t。

设计:中国科学院581组。

制造:上海化工机械厂/上海精业机器厂、上海中华造船厂。

使用:北京卫星环境工程研究所。

使用情况:服役中。

离心机半径增加意味着试件尺寸可以增大,而有效负载提高,满足了迄今为止我国所有航天器的试验需要。一次改进设计居然一劳永逸,断绝了再研制机会,这既是“坏事”,当然也是好事。

同样,经过驱动供电与控制系统以及汇电环部件的更新改造,目前它仍在服役之中。

笔者在退休之前刚好完成两台出口型离心机,当时就遗憾于没有把最好的设备留在本所。后曾利用文章和技术报告形式规划了两台新机器,其中包括准备配备大型复合振动台,促进21世纪环模技术进步。但由于种种原因,未能遂愿。

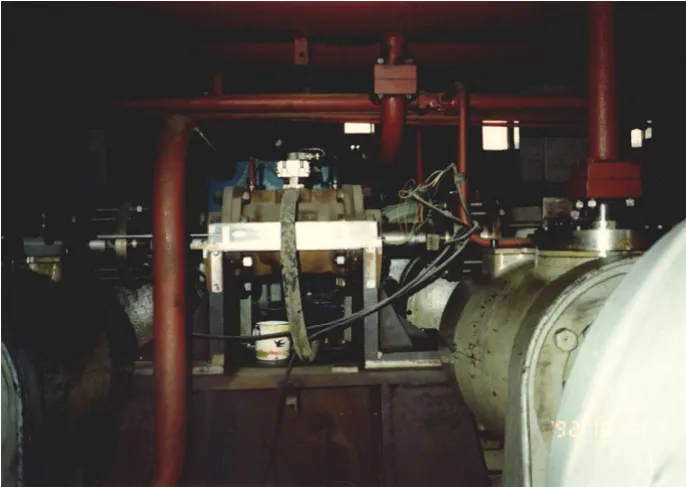

图5-41及图5-42表示了大型离心机外形及其实验室情况,离心机位于地平面以下半地坑式的钢筋混凝土围墙内,5 t吊车贯穿实验室中央,直通大门外汽车停车位,设备及试件运输、安装过程,只需一起一吊即可完成,十分方便;控制室位于二楼图中小门正上方,易于观察和接近设备,实验室高大明亮。当初实验室设计时主要出于安全与使用方便,风阻计算按开放环境进行,并未顾及省功。

图5-41 BISEE第一代大型离心机外形一Fig. 5-41 BISEE first-generation large-scale centrifuge shape 1

图5-42 BISEE第一代大型离心机外形二Fig. 5-42 BISEE first-generation large-scale centrifuge shape 2

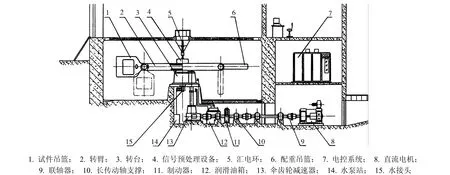

图5-43为北京卫星环境工程研究所第一代大型离心机结构示意图。

图5-43 BISEE第一代大型离心机结构图Fig. 5-43 Structure drawing of BISEE first-generation large-scale centrifuge

该机转子为等长16Mn焊接工字梁主承力件加横撑结构、铝蒙皮整流的翼形臂,最初也设计了吊篮及整流罩,吊篮有效负载为400 kg,使用过程中使用者逐渐抛弃吊篮和整流罩,改用外形如图5-41所示的框形夹具,只在整星或大部件试验时,才换装专用夹具,此时可在满加速度条件下悬挂850 kg挂件,加速度不高时也可拆换为更重物件,其尺寸大小则受限于功率。

该离心机结构为:

· 采用机械传动与主轴支撑合二而一的转台设计,它演变成为以后北京卫星环境工程研究所离心机设计的一个传统特点;

转台设计了φ1 200 mm静压导轨用于抗颠覆,它是当时国内最大的高速静压导轨,试车中意外发现导轨压力表还可反映转子不平衡,用于转子运转前静平衡。

图 5-44为转台结构图,大直径固定式主轴与大直径静压导轨构成强大的抗颠与抗径向力支撑系统,其上双列圆柱滚子轴承用于转子精确定心,这种结构与笔者机床专业出身不无关系;转台通过矩形铸铁底座横跨于地沟之上与地基强固联接,设备与地基的强固性始终都是笔者所担心的;汇电环无论在主轴下或主轴上,缆线均由下部引出,这些构形遂逐渐形成北京卫星环境工程研究所大部分离心机的设计特点。

图5-44 BISEE大型离心机转台结构Fig. 5-44 BISEE large-scale centrifuge turntable structure

· 自行研制的铜-铜石墨套叠式汇电环80对,第一次采用斜置式碳刷(之后已改造为 184对合金环);

· 第一次采用螺旋伞齿轮副-圆柱斜齿轮副相组合的传动系统,这里的第一次意味着将成为本所离心机的传统设计,区别仅在于二者分开或共处于一箱;

· 转台旋转部分的外缘构成自制液压抱闸制动器制动轮,与电气制动相配合共有3种制动模式;

· 第一次采用流体循环润滑系统(传统设计之一);

· 发电机-电动机组经电机扩大机调速,直流电动机驱动,具有手动和电位器-时间继电器自动控制两种方式(之后均已改造)。

无疑,所有部件都是自行设计、逐件制造而成,不同的是标准件已经可以外购了。

通过观察第一代大型离心机,可以概括出作为北京卫星环境工程研究所物体离心机初步形成的设计特点如下:

· 对称转臂不对称吊篮;

· 全整流转子;

· 转臂试验端采用四点联接形式,便于换装吊篮和大型试件专用夹具;

· 采用主轴支撑与机械传动合二而一的转台结构;

· 下支撑;

· 固定主轴-φ1 200静压导轨;

· 下传动;

· 螺旋伞齿轮副加圆柱斜齿轮副机械传动系统;

· 汇电环下行走线;

· 稀油循环润滑;

· 高大实验室设计。

5.6.1.2 第二代中型离心机

1973年5月,笔者工作从北京调整到兰州,在继续载人离心机同时,应现中国科学院空间技术中心前身(当时505所)要求,开始研制半径3.5 m、负载30 kg、加速度150 g物体离心机。1975年2月完成该设计,1979年12月由天水电气传动研究所配套自制可控硅供电控制系统,兰州石油化工机械厂制造主机完成任务,初调后一次成功出厂。时间拖得长,主要是因为用户始终处在体制变动之中,安装地点不落实,至今仍不知该设备下落。

然而在设计之初,利用本离心机研制任务,总体设计已有一点长远想法,比如着手尝试中型离心机模块化和标准化的设计问题。基本设想是将离心机分为两大块:即一个包括主轴支撑、机械传动、汇电环和电、液驱动及其控制等系统在内的支撑-转动平台和另一个包括转臂及试验吊篮、配重装置在内的转子系统所集成。前者设计成标准化的、经济的、可满足一定技术范围且可适当扩展功能的基础模块;后者力争确定为一个高功能结构形式并将其标准化、其尺寸模量可根据用户要求再行改变的所谓准标准化模块,以提高适应性,满足一般用户相近而不同的技术要求。这样做的目的一方面为的是减少设计工作量、降低成本;另一方面也是针对当时协作关系不稳定的现实,谋求建立一个相对密切而长远的协作配套与加工制造伙伴关系。可以说,在国家改革开放之前,我们从科技实践当中已经萌发并开始了如何使离心机标准化和如何迈向商品化的初步打算与实践活动。

当然,当时的标准化着眼点还是立足于设计出满足用户要求的一种变通性离心机,而不是从离心机系列化、型谱化出发的标准化工作。

除了总体,笔者仍进行转台设计,后来由于与载人离心机工作重叠,在设计全面完成以后,研制工作交付其他同志负责。

图5-45表示了这台离心机的结构示意。

图5-45 BISEE 4.5 gt中型离心机Fig. 5-45 BISEE 4.5 gt medium-sized centrifuge

在一个底座上边集成了全部支撑-转动平台部件,包括可控硅-直流电动机驱动及其控制系统(电气部分在控制室)、电液式制动器、含一级机械减速传动副和内置式汇电环装置的转台部件。

该离心机主轴支撑已摒弃水平抗颠结构,以长跨距强主轴垂直支承结构取而代之,用不可避免的高度尺寸代替可节省的横向尺寸;汇电环动静部件分别与主轴及主轴支撑件合二而一,以标准轴承代替自制大型止推轴承,减速传动部分以成品汽车后桥螺旋伞齿轮代替自制伞齿轮等等。

该机转子为全整流等长钢板焊接的框形结构加钢蒙皮作为转臂,转臂蒙皮以钢代铝既经济又牢固;钢制可转动式固定吊篮加铝合金整流罩,采用铝合金整流罩主要考虑较钢整流罩易于加工。

同时,觉悟到转子与其是被动抗颠,不如主动搞好平衡,为此,设计了机电式臂藏式自动平衡系统,那是一套水平传感器控制下的伺服电动机—丝杠螺母系统;同时,首次将转臂设计成为天平式结构,即转臂与主轴呈铰接为天平状,开车之前及慢速启动过程中均可进行自动平衡。

试件吊篮具有安装(其平台呈水平位置时)、运转(平台转为垂直地面)及按特定角度固定等变方位功能,在进行合理平衡后,可对试件进行上下、横向及多方位的加速度试验。

这台离心机被称为第二代中型离心机,其主要技术性能为

1)旋转半径:3.5 m;

2)有效负载:30 kg;

3)载荷容量:4.5 gt;

4)试件尺寸:500 mm×500 mm×500 mm;

5)最大加速度:150 g;

6)装机功率:30 kW;

7)汇电环:52个紫铜-银石墨套叠式。

设计:北京卫星环境工程研究所。

电气配套:天水电气传动研究所。

制造:兰州石油化工机械厂等。

定货单位:前505所。

它在技术上所体现的新认识和创新点可归纳为:

· 全整流等长臂不对称吊篮结构;

· 中型离心机模块化和标准化的雏形机;

· 集成式支撑-转动平台部件;

· 自动平衡式转子——首次构建天平式转臂,机电式自动平衡装置;

· 转台第一次将汇电环、传动和支承一体化;

· 第一次将加速度提高到150 g;

· 物体离心机转臂蒙皮不再采用铝材;

· 强化主轴垂直抗颠能力;

· 配置成品电-液式制动器;

· 采用市售汽车螺旋伞齿轮;

· 自制52个紫铜-银石墨套叠式汇电环;

· 采用30 kW厂标产品:可控硅-直流电机调速系统。

可见,这台离心机相对于第一台来说,有了质的进步,在设计上开始有了自己的主意。

5.6.1.3 第三代中型离心机

1985年4月为原上海航天局某所研制旋转半径2.1 m,负载100 kg、加速度100 g,载荷容量10 gt离心机。这是一台要求较为特殊的离心机,而且该项目拖期甚长、经济效益甚微。设计方只是把它作为系列化第三代中型离心机的艰难尝试。

它的技术指标除中型离心机首次将有效载荷提高为100 kg之外,还有4个第一次:

1)第一次要求试件安装在转臂上表面,不要吊篮;

2)第一次要求试验加速度精度达到±1%,包括调速系统的加速度定位精度和稳定度以及转臂半径变形在内;

3)第一次要求具有双转臂,第二转臂半径为0.5 m,企图打造一台小试件准精密离心机;

4)第一次要求配备6 MPa高压气和 21 MPa高压油旋转接头。

首先,不要吊篮只要臂端平台,试件上置式安装,给平衡设计带来困难;其次,加速度精度现在看来不算什么,但在二十几年以前那是需要自行研制的,还是有相当的困难;再者,高压气、液旋转接头也是首次接触。

离心机于1986年11月就完成设计,后因用户实验室不落实,拖付经费,直至1994年5月才结束制造、完成实验室安装和调试。

主要技术指标为

1)旋转半径:长臂2.1 m;

短臂0.5 m;

2)最大有效负载:100 kg;

3)试件尺寸:400 mm×400 mm×400 mm;

4)最大加速度:100 g;

5)装机功率:30 kW;

6)加速度控制精度:±1%;

7)汇电环:自制 66个紫铜-银石墨强、弱电套叠式汇电环;

8) 气、液旋转接头:6 MPa高压气1路,21 MPa高压油旋转接头2路。

研制年代:1985 1994(因用户场地与经费原因时间拖长)。

研制单位:北京卫星环境工程研究所。

制造:北京第三机床厂等。

使用单位:原上海航天局某所。

图5-46为离心机结构图,图5-47为外形图。

图5-46 BISEE 10 gt中型离心机结构图Fig. 5-46 Configuration of BISEE 10 gt medium-sized centrifuge

图5-47 BISEE 10 gt中型离心机外形图Fig. 5-47 BISEE 10 gt medium-sized centrifuge outline

这台离心机在总体设计上改变了原来思路,成了探索新技术和新构造的机会,最后阶段也是由于与大型土工离心机相重叠,在总体和全机设计完成以后,研制工作交由年轻人管理。

由于油、气旋转接头的介入使布局发生改变,以及自行研制汇电环的困难性和个别研制的经济性,产生了将离心机分为4大块想法,即转子部件、机械传动与主轴支撑一体化转台、汇电环及旋转接头、电气驱动与控制单元。虽然该离心机除旋转接头系外协解决外,其余都是自行设计、研制的,但已产生了将后两者逐渐采取外协配套,而集中精力搞好主机的发展思路。因此,从这台离心机开始就诞生了二级机械传动系统与主轴支撑系统合一的结构,作为中型离心机的转台部件,它的主轴支撑采用机床主轴结构,由双排圆柱滚子轴承和圆锥滚子轴承组所构成,为的是提高主轴定位精度,与小转臂形成一个较高精度的加速度试验系统;机械传动也是由高精度一级螺旋伞齿轮副与一级斜齿圆柱齿轮副组成的小齿隙系统,辅以稀油润滑。

转臂还是天平式构造,由16 Mn钢板与横撑构成主承力件,试验端在转臂高度水平中心线上设置了安装平台,供进行试件侧向试验之用,平台远端另设一止推凸台供安装直角形夹具时帮助克服径向离心力,以进行例行正向试验;为增加抗弯刚度,转臂设计为不等高全整流形,增加了一点制造难度;转臂配重端与试验端结构完全相同,但设计了专用的角度可调式配重装置,允许在质量配平的同时还可调整其质心高度以与试件相适应,以便同时得到动静双平衡。

考虑到使用几率,取消了制动器。

小转臂与精确主轴精密定位,具有与机床主轴同等级精度,供小物件进行较高精度加速度试验。

汇电环与旋转接头置于上方,缆线上行。

其基本结构特点为:

· 等长对称臂,无吊篮;

· 是一台试件上安装以侧向试验为主的准精密离心机;

· 具备长、短两套转臂;

· 短臂为固定式,长臂为天平式构造;

· 配重既可平衡静矩,又可平衡动矩;

· 强主轴支撑——锥孔双排滚子轴承精密定心;

· 高精度螺旋伞齿轮-圆柱斜齿轮副两级小齿隙传动;

· 支承-传动复合式转台;

· 66个紫铜-银石墨强、弱电套叠式汇电环;

· 两路高压气-液旋转接头;

· 30 kW可控硅-直流电机调速拖动;

· 自行研制的数字式给定、数字测速系统,加速度精度达到±1%。

不管怎么说,这台中型离心机奠定了新型中型离心机的总体构架,技术上也跟踪了国家机电发展水平,培养和锻炼了队伍。

5.6.1.4 出口中型离心机和大型离心机

1995年5月至1997年3月在不到两年时间内,为某国突击研制了两台物体离心机,分别是半径2.5 m/5 m、负载100 kg/1 000 kg、加速度均为100 g、载荷容量为10 gt/100 gt的一中一大两台物体离心机,实现了中国特种离心机走出国门的突破。

从20世纪60年代到90年代,离心机研制速度越来越快,反映了国家整体研制水平的提升。在这种情况下,笔者仍然十分强调保证并加大其中设计时间的比例,因为精心设计乃是设备质量的保证。

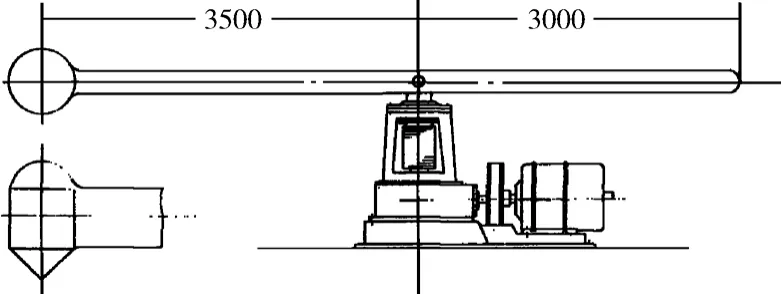

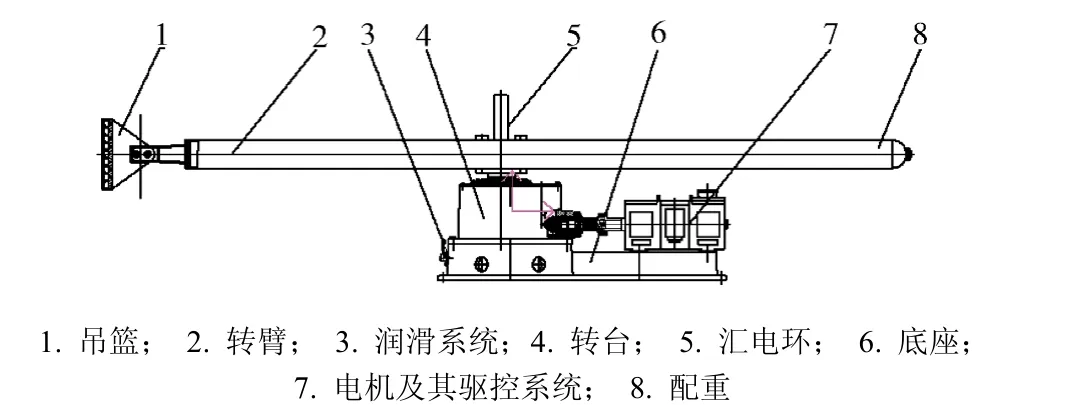

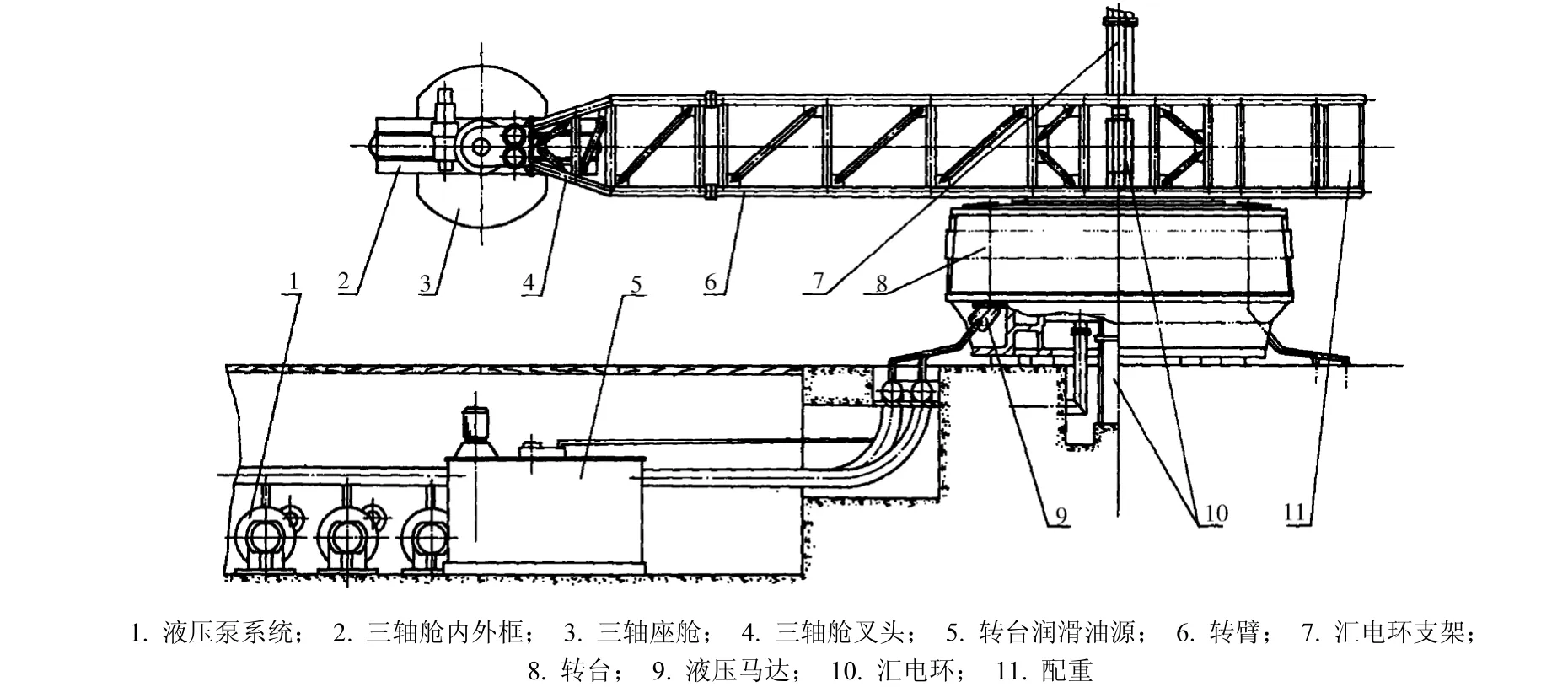

图5-48和图5-49分别为中型离心机和大型离心机结构图。

图5-48 2.5 m-10 gt出口物体离心机Fig. 5-48 2.5 m-10 gt export object centrifuge

图5-49 5 m-100 gt出口物体离心机Fig. 5-49 5 m-100 gt export object centrifuge

其技术概要如下。

5.6.1.4.1 2.5 m-10 gt中型离心机

这是一台具有固定式试验吊篮的通用中型物体离心机,是在三代机基础上发展改进而来,转臂开始采用圆形钢管作为主承力件。为减轻重量,将16Mn轧制圆管对剖开来,分别置于臂前后两端形成整流状,上下再用钢板焊接成为等高薄壳形加横撑的框架结构,撑间留开口供穿线用,后覆以薄钢皮,形成全整流形转臂,结构刚性好,重量轻。

固定式钢板焊接的试验吊篮,不加整流罩,便于使用;配重端与转臂等高,整流形;转臂还是采用天平式悬挂结构,用于试前调平。

一体化转台:将主轴支承、两级减速、润滑系统、驱动电机集成为转台部件,无制动器,并增加了一个底座,首次将底座作为稀油润滑源,整体性极佳,从工厂到现场整体运输、整体安装,大大缩减了现场作业时间和工作量,保证了设备精度。

外协配套的汇电环,下走线,缆线经穿越油池的密封波纹管穿出。

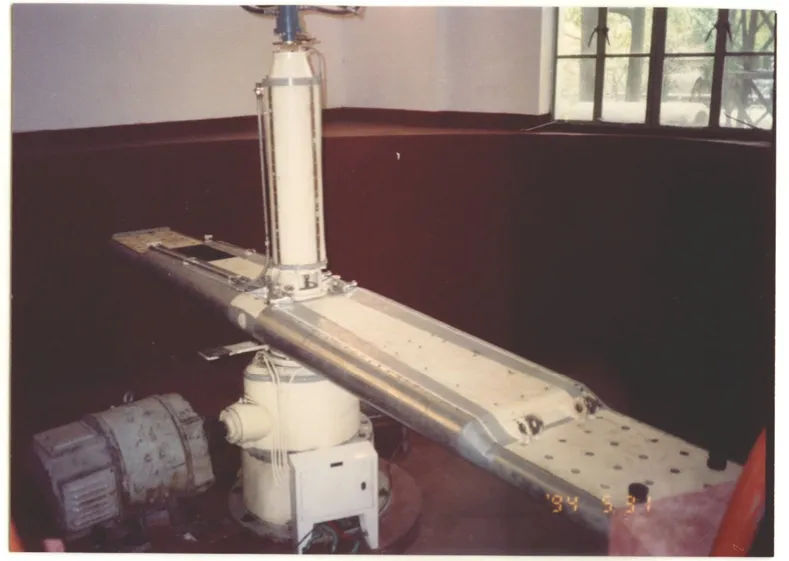

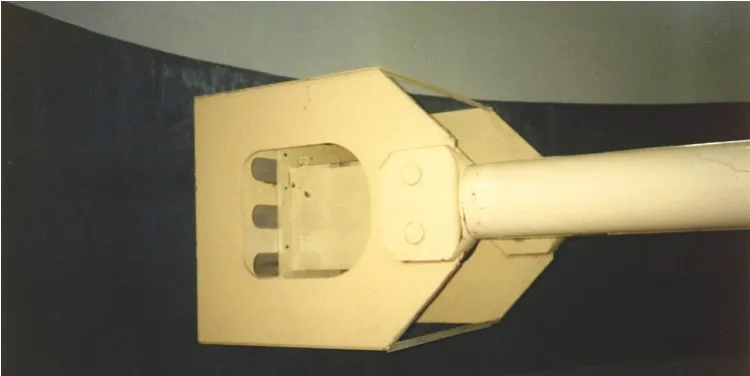

2.5 m-10 gt出口物体离心机外形见图5-50、图5-51和图5-52。

图5-50 2.5 m-10 gt出口物体离心机转台外形Fig. 5-50 Turntable shape of 2.5 m-10 gt export object centrifuge

图5-51 2.5 m-10 gt出口物体离心机试件吊篮端Fig. 5-51 Model basket end of 2.5 m-10 gt export object centrifuge

图5-52 2.5 m-10 gt出口物体离心机配重端Fig. 5-52 Counterweight end of 2.5 m-10 gt export object centrifuge

5.6.1.4.2 5 m-100gt大型离心机

大型物体离心机转臂由于承力大,是将两根完整合金钢管直接与钢板焊接而成,框架间同样覆盖薄钢板,构成整流外形;试件吊篮也为固定式钢板焊接结构,为节省功率覆以铝合金蒙皮;两级减速与主轴支承复合式转台,可惜考虑到无需跨越地沟、减轻整体重量、降低成本等原因,未设计底座,有些遗憾,润滑油源则另制在外,总体性与现场安装均不及中型离心机好。

二机各采用 16对/36对贵金属专业配套汇电环,下出线。

分别采用45 kW/250 kW国产直流电动机加美国通用电气公司可控硅拖动系统,该供电柜恰好可同时提供两路电源,一柜带二机,供电柜配备有PLC控制器实现可编程全自动控制。

离心机配置进口数采及CCD光学系统。

两台离心机与我们以前设计的机器相比较,应该说是属于20世纪90年代机电双优的产品。

5 m-100 gt出口物体离心机外形见图5-53,图5-54和图5-55。

图5-53 5 m-100 gt出口物体离心机转台部分Fig. 5-53 Turntable shape of 5 m-100 gt export object centrifuge

图5-54 5 m-100 gt出口物体离心机试件吊篮端(整流罩拆除)Fig. 5-54 Model basket end of 5 m-100 gt export object centrifuge(removed the fairing )

图5-55 5m-100gt出口物体离心机配重端Fig. 5-55 Counterweight end of 5m-100gt object centrifuge

这台离心机总体设计上最大的突破就是实现了大型离心机一室化,一改通常大型离心机实验室有地下室、主机室、顶室三层,至少是主机室和地沟两层的总体布局形式,现在只需一层就大大简化了实验室建筑,也方便了安装维修,电动机放在实验室内,其自冷通风机还可不装;其次就是实现了远距离(数百m)的数字式全自动控制与检测。

遗憾的是,限于时间和经济原因,没有来得及或者说没有花精力和资金去研制离心机专用控制系统。

图5-56 两台离心机供电柜及控制台Fig 5 -56 Power cabinet and console for two centrifuges

这两台离心机可以说是笔者离心机领域的关门之作。从设计、加工、国内试车到运输、安装、调试成功,才不到两年。尽管时间紧任务急,仍然抓住机会尽可能地使之有所前进,实现理想,终于达至基本目的。

笔者负责了两台离心机的总体设计,指导新人设计部件并与老伙伴设计了中型离心机主机。

纵观数十年离心机研发史,大脑由空到有所悟,思维由个体到整体,认识渐近合理,设计由繁到简。但是事无尽头,物体离心机复合环境化已提上日程。

这两台离心机的主要技术指标为

1)旋转半径:2.5 m/5 m;

2)有效负载:100 kg/1 000 kg;

3)负载尺寸:500 mm×500 mm×500 mm/ 1 000 mm×1 000 mm×1 000 mm(长×宽×高);

4)最大加速度:100 g;

5)载荷容量:10 gt/100 gt;

6)装机功率:45 kW/200 kW;

7)汇电环:16对/36对紫铜-银石墨强、弱电套叠式汇电环。

研制时间:1995-05 1997-03。

任务承接与管理:成都航天工业烽火精密机械公司。

制造厂:第二重型机械厂、湖北荆州减速机厂等。

两台离心机结构特点,可归纳为:

· 等长臂不对称吊篮;

· 轧制圆管焊接承力臂结构;

· 主轴支撑、传动减速甚至与润滑系统、驱动电机一体化;

· 大型离心机一室化;

· 远距离全数字控制与检测。

5.6.2 特大型人-物两用离心机

时光回到20世纪60年代中期。被科技基础和三年困难推迟的卫星计划,在导弹技术取得进步的鼓舞下被重新提上日程。1964年12月,赵九章先生呈书周总理,认为目前条件已具备,可尽快开展卫星工程;随之,1965年中国科学院接受周总理委托展开工作,继而1966年1月,中国科学院卫星设计院即651设计院成立,开展了“东方红一号”卫星的研制。原581组也随之撤消重组[25],笔者所在之设计组,则被分配到651设计院下属的应用地球物理研究所工厂,简称581厂,继续43型离心机研制。

651设计院历史不长,两年后,中国空间技术研究院成立,笔者所在的设计组又回到北京卫星环境工程研究所,届时即43型大型离心机刚刚运行第二年。中国空间技术研究院的成立,开始酝酿特大型人-物两用离心机(或称68机,3号机)。

5.6.2.1 研制概况及教益

载人离心机任务于1968年6月开始了方案论证大调研,1969年初着手设计。从技术指标看,该离心机绝对是一台超时代的攻关项目;从实践过程看,是一台悬念不断、收获颇丰的科技任务。40年前,载人飞行还十分神秘,用户对设计指标怎么提也是开门难题。虽然航空载人离心机1965年已开始研制,可尚在过程之中,加速度医学研究在中国还纯属空白。用户从国外文献里得到启发,提出了相当于我们今天理解的所谓“三轴动态飞行模拟器且复合振动台”这样规模的一纸要求,交给了设计者。限于专业,他们也许并不知道这个指标有多高,而对设计者来说无疑困难重重。由于载人飞行计划的推迟,这项任务从时间和压力上得以释放。但尽管如此,承载着高要求的离心机任务并没有下马。第一步依然足足走了3年,包括入题、初步设计和主要部件落实研制等等。当时方案最大的分歧点,发生在主轴和三轴舱系统上到底采用液压还是电驱动之争,最后,经钱学森亲自拍板决定:“离心机人、物两用;三轴电动,主轴液压。”

“人、物两用”即该离心机既可作高启动率载人离心机用,还必须是一台较高加速度的物体离心机,供飞船试验。主轴采用液压方案主要基于大功率可控硅技术尚不成熟,直流电动机继续用交流电动机-直流发电机组供电甚显落后;而小电动机集成方案既有同样问题,且与液压方案比较起来没有后者体积小、快动性好,因而“液”胜过于“电”。其实,时至今日,即使大功率可控硅技术已臻成熟,载人离心机主轴驱动到底采用大电动机还是小电动机配机械减速器,抑或液压马达配机械减速器,孰好孰坏仍有其争;至于“两用”问题,以后会谈到。

技术是硬东西,又经两年按既定方向工作,对各种难题基本有所深入和研究,结合国情双方逐渐达成一定共识,才将设计指标进行了部分缩减,基本敲定下来。此时已经五载了。说基本,一是因为用户主要技术要求没有松动,愿意缩减的只是用户觉得可暂时不要的,比如复合振动台,和限于实情确实达不到的指标,比如加速度启动率等;二是尽管如此,关键技术依然成堆,攻关前途谁都难以预料;三是现在看来,所定指标还是很高,这样就埋下了不确定因素。

回想起来,当时,没有人能站在高处,重新审视一下航天医学到底需要什么样的离心机,技术指标有无可斧正之处;或者认真探讨一下载人离心机与物体离心机二者互相兼容的利弊,到底兼容好还是不兼容更好。因此,终究跳不出既定圈圈,而不可能出现大刀阔斧的变化。如果当时认识到按第三代载人离心机指标进行研制的话,那结果将大不相同。自然,这种情况的发生,既与学术水平有关也带有当时时代的特色。载人离心机研制过程,绝大部分是在“文化大革命”浪潮中进行的,而且其间还有一次重大的体制调整。这些形成了载人离心机研制中别具特色的经历。

首先,在“抓革命,促生产”的口号下,设计人员只能在服从运动安排之余见缝插针地画图、计算、搞调研、跑生产。办任何一件事都必需求机关、求承制、求供货方,以至发展到必须积极主动地创造一切条件,才能推进一件件工作。比如,为大齿轮滚齿这道工序,加工前齿轮半精加工件要运进车间,加工中设备不得断电,加工后争取达到更高精度这3件事,本来都是承制厂该办的事,可当时你要这样想,那就只能无限制地等待。怎么办呢,首先积极主动联系推土机和施工队伍,修好人家“深挖洞”后开膛划肚的路;然后到有关部门申请增容指标,为承制车间增配双路供电线路,再找施工队伍架线;高精度滚齿刀呢,跑哈尔滨刀具厂联系研制。当时就是这种情况,出于对国家和人民的责任感,使自己设计的东西尽早变成一个物件,只好“不待扬鞭自奋蹄”。在当时,技术人员“驻厂盯生产”是一大景观,除份内技术工作以外,其他相关的服务和联络,样样都要亲自操办。

其次,在20世纪70年代,国家技术基础薄弱,几乎任何一个元器件都需自行研制,包括如今可轻易获得的各种配套供应品,如离心机所需大至模拟计算机(数字计算机未敢奢望)、液压泵、液压马达、电液伺服阀、高精度汇电环、可控硅供电系统、大型轴承、谐波减速器;小至高精度滚齿刀、轴承合金、液态密封胶等等,都要花精力一一去自行或组织研制。当时更没有什么ISO9000标准和全面质量管理之说,因此产品质量完全取决于设计者的责任心、认识水平以及利用当时条件求得最佳结果的程度上。在设计手段上,尚无有限元、仿真计算等等先进方法,只有靠计算尺和手摇计算器。如此庞大的机械系统,连转臂自然频率也无法准确计算,三轴系统就更无能为力了。

再有,在1971年经过了一次体制调整,大部分科技人员包括离心机设计人员被调整到兰州物理研究所。由于兰州身处中国西部腹地,而离心机研制活动大部分都落实在东部先进城市,搬迁进一步拉远了与协作区距离。为了查阅资料和工作上的协作,技术人员常年奔赴北京和东部城市;而回兰州时顺便捎回一些生活日需品,聊以改善一些艰苦的生活。一次出差经常是半年10个月回不了家,夏天出门得带上冬衣,回来还得排几宿买回程票。这种生态堪与今日农民工兄弟一比,尽管浪迹天涯目的不一样,但同样抛家离土,有时携儿背女,奔波于旅途客栈,连续长达10余年动荡颠簸,夫妻双方多年面对家庭、孩子、生活、事业诸多艰辛与困难,远非今日大学生所能想象与领受。因此,不要忘记,在中国历史上,也曾出现过一支科技“农民工”队伍,他们大抵是从事“两弹一星”的科技工作者,在新中国动乱而茫然的那段岁月,正是他们的奉献,才使空中奏响“东方红”,点燃人们心中的希望。

历经种种磨难,1976年底转台部件结束工厂制造,1978年下半年转台进入实验室安装。终于,载人离心机进入了总调试阶段。

一声令下,模拟计算机电信号通过电磁线圈,轻轻拉动电液伺服阀初级阀体,完成电液转换,控制随动伺服阀末级——大流量阀体移动;驱使动力油推动液压作动筒——机械连杆机构运动,联动机构带动一系列杠杆系统,摇转14台变量液压泵的斜盘摆角;14台300 kW交流电动机驱动着的14台变量泵,随着斜盘摆动而输出所控油流一起汇入主油管;主管路上方,旁置着许多阀门和其他装置,起定压保护作用,保证油流具备所需压力,并将油流安全稳定地推入围绕转台的大直径环形管道中;经管道均匀化后再分为16路,分别通过精细过滤器,注入16台安装在转台周围的定量式液压马达内;16台液压马达在高压油流驱使下,带动各自小齿轮去共同推动一只大齿轮;于是,与大齿轮相连的数十t重转子转动起来了。而数十t转子完全漂浮在一套大型全静压轴承系统上,所谓全静压轴承指的是转子径向和轴向都支撑在一层具有一定刚性的薄薄油膜上,因此转子由静止状态只需克服液体摩擦,便能轻轻转动起来。这一转动标志着楼上楼下地下数千m2、重达数百t、庞大的、组成离心机躯体的所有微电子、大功率机、电、液及主机系统,包括全部硬件、软件、固体、液体统统贯通了。

之后不久,单轴舱载人离心机系统终于在1982年底顺利地完成调试。

单轴舱载人离心机系统的顺利调试,意味着它已经是一台载人离心机及一台高载荷容量的物体离心机。用户将来独立面对的将是继续调试一台三轴舱系统离心机,对于它的命运,个人当时还是十分关切与不舍。

笔者在该离心机课题中,承担转台设计和研制工作,无疑43型离心机静压轴承经历鼓舞了自己,才敢向大尺寸全静压轴承系统冲击。另一方面,笔者还协助相关领导,参与整机一系列研制、调试的技术组织与计划管理工作,作为人生这特定年龄段来说,此生能获如此难得的一项高科技、高强度锻炼机会,也属生逢其时,值得庆幸。

除设备本身,用户方负责的离心机实验室建设、大功率配电增容工程、转台海陆运输、保障现场装调条件等等,无不繁琐而复杂。可见,为离心机课题付出的并不只是少数人,而是一大批人,一代人。对于这台离心机整体情况,我们站在今天认识的技术角度分析:

1)由于其半径较长和两用要求,一方面使得转子转动惯量变得过分庞大;另一方面物体离心机高转速,又使得驱动力矩不能利用更大减速比予以充分发挥;当然,执行件品种的单一,即液压马达转速与出力只有一种选择,使得变通余地很小;以及受最大运输尺寸限制,大齿轮不可能再大,增加动力配置几无可能,因此,它的动力和快动性必然是受限的。这样,唯一能提高加速度启动率的努力方向,只有缩减半径和简化三轴。

2)单轴舱离心机系统虽然已建立起一个离心机平台,三轴舱系统本身也进行过地面初调,三轴系统与离心机安装也没有问题,大功即将告成,但不言而喻,三轴舱离心机系统乃是冲击水平之所在,未走之路人们往往心中无底,因此,个人觉得其联调难度可能不亚于单轴舱离心机系统。当然,我这里主要指的是总调试而不是整个的研制调试过程。

3)因为单轴舱的滚转不需要控制,单轴舱离心机总调试主要考核的是从主控到主轴一系列机电液环节匹配问题,重点在于构建一个可控的转动的离心机系统,特点是大系统、大载荷、大功率与大型机、电、液综合技术。这些工作大部分其实在研制与安装过程中,已分步骤一一解决了,总调试就是把它们串起来,发现新问题并达到预定指标。因此,单轴舱离心机研制重点在乎其漫长的过程之中。

4)而三轴舱离心机调试,是在平台之上叠罗汉,三轴舱系统地面调试与平台上调试会有很大不同,牵扯到三轴系统与转臂等机械系统以及主轴电液系统间的动态匹配与控制问题。虽然相对是小系统、小功率,但因三轴舱处在加速度场内,其结构变形和动态受力将成为新变数,控制与协调内容也含有不少新问题。个人估计,如果说,其电控部分经过反复调试与不断改进,有望最终获解;但在计算机有限元与仿真计算出现之前,未经任何模型试制与调整,就侥幸把一个大型多自由度机械系统匹配得已经可以接受,其可能性不敢断言,总觉得或大或小都会遇到一些问题。而机械系统又非用户所长,出现问题,机械装置改动性差的特点必然会形成拦路虎。遗憾的是,迄今为止尚不知其最终调试结果。

我们再看看以后的结局。

进一步发展的情况是,15年后的它,在20世纪90年代中后期,被新一代HYG08载人离心机所取代。

对于老机器,我们应该给它一个中肯的评价:

1)首先不会忘记它曾经的辉煌与奠基作用,以及长达15年间所完成的历史使命;在技术上,它基本忠实地反映了历史可能性,未曾愧对历史,甚至有些方面某种程度上多少会推动国家一些技术进步。

2)另一方面,必究它的加速度启动率不够理想,机电液系统过于庞大,液压系统管理起来颇为费力,技术改造似乎也无从下手。

3)更重要的是,用户终于认识到半径可以小到8 m,三轴舱系统可以不要,只要便于控制,便于管理,加速度启动率有所提高就好了;再加上离心机电动系统的快速发展,自然就导致了更新换代的结果。

人们不能超越历史,更无意阻拦历史。自从68机下岗,期间个人时不时还惦记着,如何使这台超大型设备有朝一日起死回生,继续发挥余热。比如,如果想提高其加速度启动率,可以考虑更换较短较轻转臂;提高运动功能,可另外附加一套新的双轴舱系统;甚至载人之外,利用长臂加装大振动台,转化成为一台大容量低加速度动态土工离心机,就像加利福尼亚大学从 NASA接管过来航空航天物体离心机将其改造为美国国家土工离心机那样,也是不错选择;总之,情之所系,魂牵梦绕,大有不离不弃之意。

不料,不久前听说它已经被“处理”掉了;当它的经济价值被认为不如它所占有的土地价值高时,那就不能不为之揪心了。虑此,倏感背寒,也顿生感怀。

抛开情感,忘却冰冷机器里似曾渗透着、凝聚着中国一批风华正茂年轻人精华岁月和无法割舍的挂牵之后,我们将关注点转投在该设备的技术方面,尤其是一些被逼出来的大胆创新之举与汗水凝结的结果之上时,也许更有前瞻性或可发现其新价值,其中有些东西,时至今日也许还是值得人们去了解一下的,说不定它们对于离心机或者其他大型设备研制仍有一定启发与借鉴作用。

该设备研制工作是由北京卫星环境工程研究所负责,用户单位中国航天医学工程研究所全程参与,主要协作单位是天水电气传动研究所,而生产厂商遍及上海、北京等东西南北各地。

5.6.2.2 技术指标

首先让我们了解一下它的设计要求,看看 40年后的今天,是不是变得易如反掌和唾手可得。

先不说1968年当初的要求,就是1973年1月根据初期工作和国家技术条件,用户与设计者协调改减后,最终确定的离心机设计指标为

1)旋转半径:

三轴舱——10 ×(1±1%) m;

单轴舱——12 ×(1±1%) m;

2)最大加速度:

三轴——15 g;

单轴——25 g;

物体——45 g;

3)加速度值增长率:

启动1 s后>1 g/s,上升至5 g;

5~10 g之间大于2 g/s;

4)座舱:

单轴舱——容积大于2.5 m×1.8 m×2.0 m,有效载荷500 kg;

三轴舱——内径2.5 m,有效载荷300 kg;

5)三轴舱运动要求:

① 活动范围(除修正重力加速度或切向加速度外)为

内环——0~360º;

中环——0~±30º;

外环——0~±30º;

② 角速度:

内环——0.01~0.5 rad/s;

中环——0.01~0.5 rad/s;

外环——0.01~0.5 rad/s;

③ 最大角加速度:

内环——0.5 rad/s2;

中环——0.5 rad/s2;

外环——0.5 rad/s2;

④ 跟随性:

频响:fc=0.5 Hz;

幅值误差:∣ΔA∣≤5%;

相位:∣ΔΦ∣≤5%;

静差:≤±0.5º;

⑤ 舱内噪音:≤90 dB;

6)单轴舱与三轴舱互换方便;

7)舱内供气:

压力——120 mm水柱;

流量≥150 L/min;

连续工作1 h;

8)座椅与躺床互换方便,各节角度可调;

9)舱内配置显示仪表、操纵系统、电视监视、X光机、照相机等设备;

10)控制:

g值及3自由度运动可模拟试验曲线;

航天员可控g值及3自由度运动;

11)汇电环:

①主轴——152环,计:

心电60环,1 mV,噪音小于10 µV;

脑电20环,10 µV,噪音小于1 µV;

物理电40环,20 mA,±0.1 ±100 V;

一般信号20环,1 A,5 45 V;

电源8环,5 A,220 V;

电源4环,15 A,380 V;

②三轴——104环,计:

心电20环,1 mV,噪音小于10 µV;

脑电20环,10 µV,噪音小于1 µV;

物理电40环,20 mA,±0.1 ±100 V;

一般信号20环,1 A,5 45 V;

电源4环,3 5 A,220 V。

改减的主要内容是:座舱内不再要求安装振动台;加速度启动率大幅调低;而最低启动率也指的是转动1 s(不是1 g)后,等等。

这当然是一次重要变动,也是头几年工作的一些共识,由于当时部分图纸已投入生产,较大的改变也不可能了,比如如果不强调从静止启动,可不考虑静、动态摩擦过渡问题,全静压轴承系统就可省去,研制难度会大大降低等。

但是,以20多年后对HYG08载人离心机的要求反证,这个技术指标还是很高的,比如半径长度8 m与12 m,1 g启动与1 s启动,特别是单轴舱与三轴舱的重大区别以及有无人机控制等等,这样高要求的载人离心机至今我国不要说还未出现,可能尚无人问津。这个指标,除了未要求视景系统外,硬件基本就是一台直径庞大的三轴动态飞行模拟器,而且还是人、物两用离心机。

现在看来,作为航天载人离心机,半径8 m配置一个两轴舱系统,具备滚转与俯仰运动,将动态过程重力加速度与切向加速度效应处理好就很理想了,半径短一些再少一条轴其技术难度将会降低很多。如果40年前按这个方向攻关,而且不考虑两用并组织得更好一些的话,也许还是有一定实现可能的,且至今也不落后。

图5-57和图5-58分别表示出单轴舱和三轴舱载人离心机的外形。

我们看到的是一个直径达30 m的大厅和一台庞大的机器:离心机转子质量达65 t(三轴舱系统),主机总质量为150 t;地下室还有数十台套电动机-液压泵、供电柜、液压伺服控制系统、润滑油源以及庞大的管路网及其安全保护装置等等系统和设备;全机总质量约为200 t,装机总电功率达到4 200 kW。

包括楼上模拟给定系统、监测控制系统、生理研究系统,洋洋洒洒,将当时从微电子到大功率机、电、液等能反映时代特征的技术集于一身的这样一台室内特大型试验设备,终于由一纸技术指标展现在面前,当这个庞然大物摆在那里的时候,确实令人震惊,连研制者自己都没有想象到。

图5-57 BISEE单轴舱载人离心机外形Fig. 5-57 BISEE single axle cabin manned centrifuge shape

图5-58 BISEE三轴舱载人离心机外形Fig. 5-58 BISEE three axle cabin manned centrifuge shape

离心机研制全过程,用户单位始终和设计方密切合作,共同参与和监管,研制情况一目了然,试车过程与用户共同操作,几乎不用什么交接,就过渡过去了。设备使用过程中,用户进一步对液压补油系统、放气系统、静压油源和补偿系统、定点停车等环节进行了局部改进,使启动瞬间的加速度增长率达到了 1.9 g/s[26,27],这已大大超过了设计指标。在中国实现真正载人航天梦之前,正是利用它为国家航天医学研究作出历史性贡献,同时也为未来载人离心机和动态飞行模拟器研制取得一定经验与教训。

此外,离心机作为物用时,转臂可悬挂质量为5.5 t的大试件,半径12 m处加速度可达45 g,转臂最大负载容量约为250 gt,就是说,该离心机同时具有特大型物体离心机试验潜力,如果加以利用的话。

如此规模的离心机当时堪称亚洲第一,也可进入世界靠前行列

5.6.2.3 转子

图5-59为三轴舱载人离心机结构图。

图5-59 BISEE三轴舱载人离心机结构图Fig. 5-59 BISEE triaxial cabin manned centrifuge structure drawing

三轴舱系统不是指三轴转动离心机,而是指三轴舱系统本身就具有滚转、俯仰和自旋3根轴;如果连离心机主轴算在内,应该是 4轴转动离心机。但是在结构上三轴舱系统只能看到两根轴系,其中俯仰轴是由内外框间大轴承形成的无轴转动副,这个构造是一个关键设计,不但简化了结构,而且为舱门开启提供了敞开的空间,难度则完全系于大轴承上。当时如此大的轻型轴承还没有,为此,自行研制了钢丝滚道轴承。

质量为4.5 t的三轴舱系统由内外框及座舱两大部件组成,内外框间形成直径为3 400 mm自制大型钢丝滚道轴承,框的转动由可控硅-直流伺服电动机经谐波减速器-小齿轮,啮合扇形齿轮副所驱动;滚转轴和自旋轴也分别由各自可控硅-直流伺服电动机-谐波减速器系统驱动;三轴舱体为承力框加蒙皮结构;而质量为1.5 t的单轴舱体则为壳加筋结构。

三轴舱钢丝轨道轴承虽然经过地面跑合,运转自如,但在加速度场内,负载增加、内外框变形不一致等因素,均会影响其性能,无疑这个环节很可能会成为成败的制约。

此外,钢丝滚道轴承的刚度和与系统匹配情况也是一个未知因素。

图5-60至图5-63表示了单轴舱,三轴舱及其传动的一些情况。

图5-60 单轴舱在转臂上Fig. 5-60 Single axle cabin on arm

图5-61 三轴舱系统与地面支架Fig. 5-61 Triaxial cabin on the ground support

图5-62 三轴舱系统在离心机上Fig. 5-62 Triaxial cabin system on centrifuge

图5-63 三轴谐波与大齿轮传动Fig 5 -63 The harmonic drive meshing with great gear of triaxial cabin system

转臂为16Mn钢管焊接结构,尺寸为15.4 m× 2.75 m×1.4 m的桁架式长短臂,短端长度为2.5 m,与三轴舱叉头或单轴舱加长臂的换接均采用 4个双向螺旋接头结构,转臂部件包含配重在内自身质量约为30 t。

图5-64表示转臂中央及配重端的局部图,图5-65表示双头螺旋接头部分。

图5-64 转臂配重端及与转台的联接Fig. 5-64 Arm’s counterweight end jointed with turntable

图5-65 转臂双向螺旋接头Fig. 5-65 Arm’s stud joints

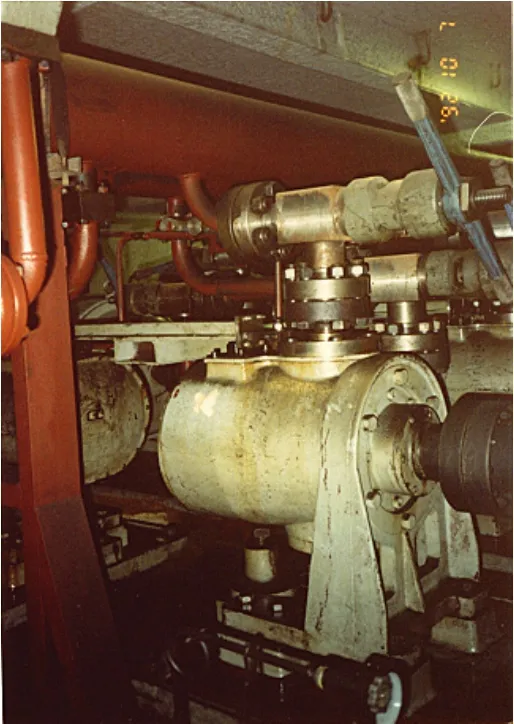

5.6.2.4 主轴液压驱动

离心机主轴驱动采用多泵多马达系统,其构成为:14台功率为270 kW的ZB740柱塞式变量泵并联,将其调整斜盘统一由液压作动筒-连杆系统操纵,后者受QDY1-C100型电液伺服阀根据模拟机给定曲线控制,以最高21 MPa压力,将大至10 000 L/min的油液输送给16台ZM740定量式液压马达,形成一个庞大的组合容积式液压调速系统。

图5-66至图5-70表示从300 kW交流电动机到液压泵、伺服阀系统到液压作动筒-连杆系统,直到进入转台前之庞大的液压系统图片。

图5-66 14台300 kW交流电动机组Fig. 5-66 14-300 kW AC motor group

图5-67 14台270 kW液压泵组之一Fig. 5-67 One of the 14-270 kW hydraulic pump groups

图5-68 伺服阀控制站Fig. 5-68 Servo valve control station

图5-69 14台泵组联动杠杆机构的执行部件Fig. 5-69 The linked device executive component of 14-pump group

图5-70 10 000 L/min高压油液管道及其安全阀系统Fig. 5-70 10 000 L/min high pressure hydraulic pipeline and safety valve system

这一套输入电功率高达4 200 kW的液压驱动系统,不仅在当时,就是现在,国内外也不多见,其主要工作量除每一个关键部件需逐一进行研制外,系统集成和大流量管道系统也是陌生课题。

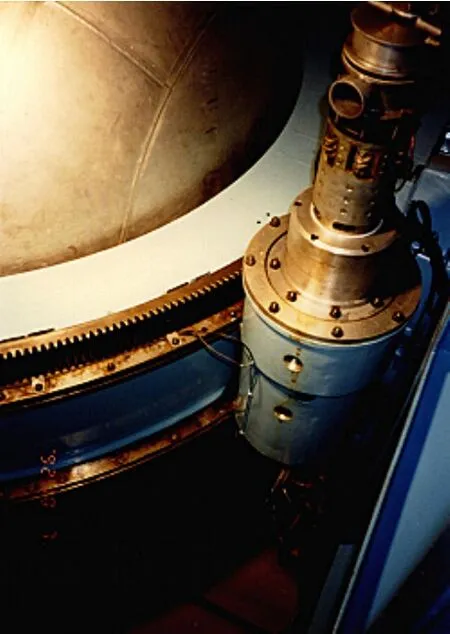

5.6.2.5 转台

该离心机转台不仅是承上启下结构上的中心,上面承担转子重量,保证精密汇电环组安装与正常转动;下面与地基通过球面可调垫铁调平与固定;同时,还承担着16台液压马达驱动力矩和驱动功率的动力耦合、完成机械减速功能;并保证转子定位和低摩擦转动,以及承受庞大的垂直与径向负荷。

转台的核心结构是一个高精度大型人字齿轮及一组高质量全静压轴承系统:大型人字齿轮直径为3 838 mm、质量为 22 t,将均匀环绕其圆周的 16个ZM740液压马达-小齿轮轴系,耦合成为5×105N·m驱动力矩。比液压泵增加了两台液压马达,为的是增加启动力矩,有利于驱动质量为65 t的转子快速旋转;大齿轮精度高达6-5-5级,传动比为21.5,这个系统一举完成了减速、精密传动、动力耦合与多马达同步功能。

转子被一组直径为2 300 mm的静压轴承和直径为2 900 mm的静压导轨组成的特大型高速全静压系统所支承,以厚度为0.1 mm的刚性油膜解决静、动态摩擦过渡和承载问题,构成全液体摩擦副,油膜补偿元件为对称油池间反馈式滑阀。

转台大底座被设计为垂直面两半剖分,后再榫接、密封的拼合式结构,大齿轮的极限尺寸以及大底座拼接方案,都是受限于尚未确定的三线地区火车超限运输尺寸的规定。

转台大齿轮加工利用万吨水压机、精密滚齿机等一流设备,转台总质量达到86 t。

图5-71及图5-72分别表示转台外形和结构,图5-73表示液压马达及其供油管路。需要进一步说明的是:

· 采用人字齿轮为的是上下分别各分布8个小齿轮组,以抵消斜齿轮传动所形成的轴向力;

· 小齿轮座与大底座采用钳工刮配法,代替当时难以实现的多孔精密镗孔定位工艺;

· 静压轴承加工采用了诸如大修加工设备、利用夜静精车和钳工翻刮等繁复的工艺措施;

· 静压轴承和静压导轨表面都覆盖以专制轴承合金,其中大直径轴承套采用轴承金属喷涂工艺,一旦静压系统失效就转化为压力润滑的滑动轴承,以保证运转安全。

图5-71 BISEE载人离心机转台部件外形图Fig. 5-71 BISEE Manned centrifuge turntable outline

图5-72 BISEE载人离心机转台部件结构图Fig. 5-72 BISEE Manned centrifuge turntable structure drawing

图5-73 转台16台液压马达及其供油管路Fig. 5-73 16 hydraulic motors and oil pipelines of turntable

转台部件备有专用润滑油源,提供静压轴承系统精滤的稳定压力油和为16个齿轮传动副及齿轮轴轴承系提供润滑、冷却用油。为简化油路,二者均采用同一油品。

5.6.2.6 汇电环

40年前还是模拟量时代,主轴和三轴系统共有强、弱电汇电环7套,当时还没有计算机预处理系统,用于心、脑微信号的模拟量必须长距离串联传输,因此,要求研制出高精密、抗干扰汇电环及其传输系统,所以汇电环的研制周期甚至比整个机器还要漫长。

自行研制的精密汇电环特点:

· 强电采用金铜合金环、银石墨刷、恒力弹簧;

· 弱电为金银铜合金环, 金镍丝;

· 汇电环均采用环氧树脂整体浇铸成形的结构,返工率很高。

电气与控制

电气部分分为:

· 主驱动为14×300 kW,总计4 200 kW交流电动机供电与控制系统;

· 三轴可控硅-直流伺服电动机驱动控制系统;

· 离心机给定与控制系统。

现在这些系统完全可以轻易地取得供应商高质量配套产品,而在当时困难重重,可控硅供电系统特别是模拟计算机都进行了漫长的研制过程。

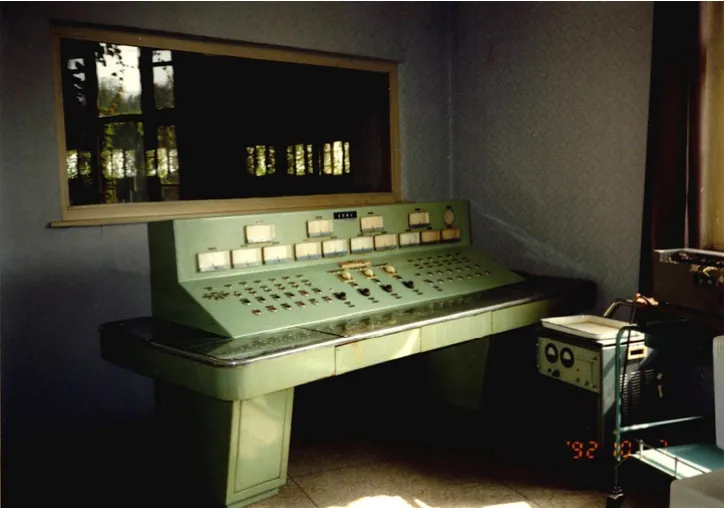

兹用图5-74至图5-77给出了离心机电气系统的外形图,目的是对比一下30年前的技术状态。

图5-74 4 200 kW电源开关柜Fig. 5-74 4 200 kW power switch cabinet

图5-75 离心机模拟给定系统Fig. 5-75 Centrifuge preset system

图5-76 离心机控制台Fig. 5-76 Centrifuge control bench

图5-77 生理试验控制台Fig. 5-77 Physiological test control bench

该离心机主要由上海彭浦机器厂、上海四方锅炉厂、上海液压泵厂、上海造纸机器厂、上海汽轮机厂、上海仪器厂、第一重型机器厂、北京锅炉厂、北京开关厂、天水电气传动研究所等数十家大型工厂和近百家协作单位协作和承制。

载人离心机结构特点:

· 长短臂,固定配重,钢管焊接桁架式承力梁,臂端四接点双螺纹联接结构;

· 双框式大型自制钢丝滚道轴承三轴舱系统;

· 主轴大功率大流量多泵多马达组合容积式液压调速系统;

· 多马达组合高精度齿轮传动系统;

· 大直径全静压高速轴承系统;

· 高精密汇电环;

· 可控硅-伺服电机控制系统;

· 模拟给定装置。

载人离心机研制之时,最令人困扰的重大技术问题有:

9) 多马达系统同步与调零问题:

· 14台交流电动机同步;

· 液压泵斜盘调零与同步;

· 电液伺服阀与系统调零;

· 16台液压马达同步与大齿轮关系;

2)大流量液压系统发热、制冷及能量回收问题;

3)液压管系补油、出气、水击、变形、阻尼等问题;

4)转子大惯量与液压系统流体大惯量对离心机快动性的影响与分析;

5)转台全静压轴承系统——关乎离心机转动成败的大问题;

6)三轴系统钢丝轨道轴承——关乎三轴转动成败的大问题;

7)三轴与转臂机械系统频率匹配问题;

8)三轴与主轴控制系统协调问题;

9)航天员可控g值问题。

最后,报告一下刚刚落实的消息:

· 鉴于使用原因,主要任务利用单轴舱离心机已经满足需要,为确保任务起见,三轴舱系统并没有继续调试下去;但无论地面或装在臂上,三轴舱系统都可运转自如,尚未发现任何重大问题;

· 保证离心机启动时不跳闸,用户还曾将大功率满压启动改造为降压启动;

· 离心机最后还是被废止了,原址已成为所工厂大楼。

最终去向已不重要,技术人员还是关心技术,尽管三轴舱系统未暴露大问题,表现的却比设想的要好得多。

5.6.3 大型土工离心机

1986年 9月开始为中国水利水电科学院岩土工程研究所研制大型土工离心机,它系国家“七五”科技攻关某课题“17-1高土石坝技术研究”专题中的关键攻关技术。该离心机按时一次试车成功,于1991年3月经国家验收,运行至今。

关于这台离心机,在后面将作为设计实例将以详尽介绍。这里只提纲挈领地作一简介[28],其方案设计图见图5-78和图5-79。实际结果与此稍有不同,如转臂的整流罩已改为前后对称,而不是如图所示的非对称形。

图5-78 BISEE 450 gt大型土工离心机及其建筑设计(正视图)Fig. 5-78 BISEE 450 gt large geotechnical centrifuge and construction design (elevation view)

图5-79 BISEE 450 gt大型土工离心机及其建筑设计(俯视图)Fig. 5-79 BISEE 450 gt large geotechnical centrifuge and construction design (vertical view)

LXJ-4-450土工离心机主要技术指标如表5-7所示:

表5-7 BISEE LXJ-4-450土工离心机主要技术指标Table 5 -7 BISEE LXJ-4-450 geotechnical centrifuge major technical targets

LXJ-4-450土工离心机主要技术参数如表5-8所示:

表5-8 BISEE LXJ-4-450土工离心机主要技术参数Table 5 -8 BISEE LXJ-4-450 geotechnical centrifuge major technique parameters

LXJ-4-450土工离心机外形如图5-80所示[29]:

图5-80 BISEE LXJ-4-450土工离心机外形图Fig. 5-80 BISEE LXJ-4-450 Geotechnical Centrifuge outline

该离心机是北京卫星环境工程研究所设计、用户组织研制的一台设备,由第一重型机器厂承制。

笔者负责总体设计和全机研制技术工作,由于其技术指标的重大跨越,又不得不从学校重新组织一批毕业生进行设计,其所费之心力和所得到的提高也是无与伦比的,也可以说正是经这台离心机工作和充实之后,才奠定了本文的写作意图与基础。

LXJ-4-450土工离心机结构特点:

·对称转臂;

·不对称双摆动吊篮;

·锻造空心圆柱形钢承力臂杆;

·试件长度方向与主轴平行的配置方式;

·全整流转子;

·下支撑;

·下传动。

纵观中国空间技术研究院北京卫星环境工程研究所离心机,除载人离心机和第一台中型离心机外,具有如下共同特点:

·对称转臂;

·不对称吊篮;

·全整流转子。

中型离心机绝大多数具有:

·天平式转臂。

所有离心机都是:

·下支撑;

·下传动;

·稀油润滑。

离心机尽量做到:

·传动与主轴支撑合一;

·汇电环引线从下部传出;

·减少实验室层次。

(未完待续)

(

)

[23] 贾普照. 离心机研制技术志[R]

[24] 贾普照. 其他有关的未发表资料[Z]

[25] 潘厚任, 吴志诚, 何正华, 等. 赵九章先生与我国卫星事业[C]//赵九章纪念文集, 1997

[26] 曹宏年, 续玉麟, 杨万春, 等. 68型人用离心机液压系统分析及改造效果[J]. 航天医学与医学工程, 1997, 10 (2)

[27] 曹宏年, 杨万春, 续玉麟, 等. 68型载人离心机转台静压支承油膜振荡现象分析和改进[J]. 航天医学与医学工程, 1998, 11 (2)

[28] 贾普照. LXJ-4-4 5 0土工离心机设计报告[R].“七五”国家科技攻关技术报告. 1990-12

[29] 候瑜京. 大型土工离心机试验设备简介[Z]. 2009