冷冲压加工可卸式防尘盖工艺与模具分析

张爱红 ,姜亦龙

(1.哈尔滨轴承集团公司哈尔滨市精密特种轴承厂,黑龙江哈尔滨150036;2.哈尔滨实训实业发展有限责任公司,黑龙江哈尔滨150036)

1 前言

防尘盖是轴承用零件之一,是用来保护轴承不被灰尘等杂质侵入、使轴承在劣质环境中正常运转的关键部件,保证轴承在良好的清洁润滑工况下工作,使轴承寿命延长并减少油脂的渗出。因此防尘盖性能好坏非常重要。

根据产品图尺寸推算出毛坯尺寸,从而根据经验给出模具的各部分尺寸,使冷冲压加工出的防尘盖的质量达到最佳工艺效果。

2 可卸式防尘盖的加工方法及工艺简介

根据防尘盖加工工艺,加工形状可分为两种,即Dc>50mm,为中大型轴承用防尘盖,两次加工成型;Dc≤50mm的为中小型用防尘盖,一次加工成型。其外形象草帽形,如图1所示。

图1中:

Dc—成型外径尺寸,

K—经验系数,

Hc—成型高度,

S—料厚尺寸,

dc—内径尺寸,

D1、D2—产品成型后邻近平面尺寸。

Dc>50mm防尘盖成型采用两道工序完成,即:切环和成型。第一道工序是利用切料打字模在压力机上将板材加工出圆环形状同时打字,加工防尘盖所用的板材普遍用08号或10号钢。首先根据产品图计算出毛坯外径尺寸,毛坯外径尺寸如图2所示。

DM=Dc-Δb+K(Hc-δ/2-2S),见图1、图2。根据经验K一般取值为:(1)当Hc<3.5S时,K取 0.8;(2)当Hc≥3.5S时,K取0.9;再根据毛坯外径尺寸大小选择切环打字工序所用板材的范围。板材表面要求有良好的清洁度与光滑度,不允许有划伤、磕伤、垫伤以及锈蚀,具有良好的延展性,否则加工出来的防尘盖帽沿处容易裂纹,尺寸达不到要求,从而产生废品。

第二道工序是防尘盖成型工序,应把第一道工序加工出的半成品圆环用汽油进行彻底地清洗,待其风干后再进行加工。

3 模具分析

当可卸式防尘盖Dc>50mm时,采用两道工序加工,所用模具为切环打字模和成型模,如图3、图4所示。

成品主要由冲压模具来保证,因此要求模具的各个尺寸加工精度高,公差值小,各个模具之间的配合高度要达到产品工艺尺寸,所以模具精度的好坏对防尘盖的质量起着很大作用。要求凸模与凹模的外观不得有缺陷,如毛刺、灰尘、倒角R处要圆滑等。

由于有些防尘盖采用不锈钢材料,材料硬度高,塑性低,打字时回弹大,这就要求凸模与凹模的刚性及硬度必须达到要求,淬火硬度值必须达到60~62HRC。在加工防尘盖时,如果是大批量生产,就要及时更换模具,以保证加工出的防尘盖达到质量要求。如果模具没有及时更换,防尘盖切环打字工序容易出现内外径椭圆现象,出现边缘尺寸,防尘盖的外径出现双眼皮。此类防尘盖安装到轴承上会产生缝隙从而使防尘性能降低。

对于Dc≤50mm的中小型防尘盖,一般采用一道工序冲压就可以完成。要根据经验准确地计算出毛坯尺寸,相应地设计出模具尺寸。通过改变可卸式防尘盖切环打字模、凸凹模及退料筒的结构形式,就可以直接冲压成型可卸式防尘盖,如图5、图6所示。调整时要修整切环成型凸凹模R、h的尺寸,切环成型退料筒的h1等各部尺寸调整比较繁琐。

4 结论

对于外径Dc≤50mm的产品,精度要求高,公差要求严,尺寸难以控制,相应对模具精度要求更严格。该模具结构不宜分体,因为件数越多组合模具累计误差越大,且部分模具相互配合条件不允许分体加工,否则,使强度减弱,所以采用一次成型加工。一次成型模具费用低、节省材料、降低成本,但对毛坯尺寸DM要求更加准确,才能保证成品质量。

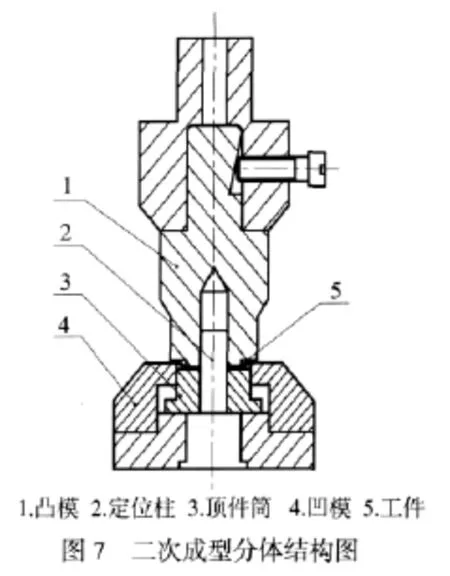

对于外径Dc>50mm的产品,采取两道工序加工,第二道工序为单独成型,成品尺寸容易控制。由于成型模定位采用分体结构,见图7所示,容易调整,且模具磨损时更换方便,单独成型模具受力小、磨损小、寿命长,所以对于较大尺寸的产品,建议采用两道工序加工。

多年来对于可卸式防尘盖的加工,无论是较硬的材料(不锈钢),或是一般钢(08、10号钢),采用上述两种结构方式加工,均能取得良好结果。