单缸发动机消声器压力损失的CFD研究*

张德满 李舜酩 门秀花

(南京航空航天大学能源与动力学院,江苏南京 210016)

发动机消声器是安装在发动机的排气口处,用于降低发动机排气噪声的装置.目前常用的发动机消声器多采用带有膨胀腔、穿孔管、穿孔板和内插管的抗性结构,此类消声器具有较好的降噪效果,但因其结构较复杂而导致排气阻力较大.

设计及改进消声器时,需要计算消声器各个环节的压力损失.传统的公式计算因抗性消声器的复杂结构而得不到准确的计算结果.目前的研究多运用计算流体力学(CFD)技术,对消声器内部的气体流动及压力损失进行计算.Isshiki Yoshihiro等[1-2]证明了模拟计算方法在消声器的声学和速度领域研究的可行性.Shao等[3]研究了采用计算流体力学方法计算某管道压力损失的精度问题.Kim[4]利用有限元软件对某复杂膨胀腔消声器的流场进行了模拟计算.胡效东等[5-7]利用 CFD方法研究了多种消声器的压力损失特性.方建华等[8]利用CFD计算方法模拟了某消声器的流场,分析了压力损失产生的原因.而在消声器的流场分析中,研究人员多将发动机排气假设成恒速气流,采用平均流速作为CFD计算方法的边界条件.而单缸发动机的排气为纯脉冲气流,按照上述仿真分析得到的消声器内部压力损失分布与实际不符.

文中根据实测的脉冲气流信号的特点,选择适合的平稳气流代替脉冲气流,采用ANSYS的CFX软件对某单缸汽油机消声器的压力损失问题进行数值模拟与分析.

1 消声器模型分析

1.1 物理模型

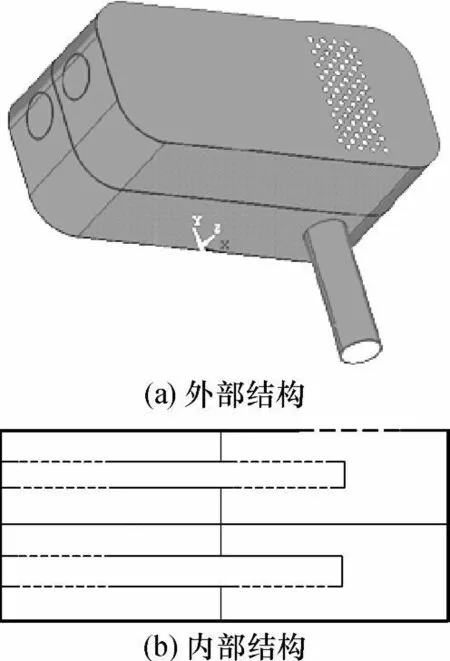

图1(a)、(b)分别为消声器的外部和内部结构示意图.消声器长260mm,宽126mm,内部等分成两层,每层又被等分成两个空腔.同一层的两个腔之间用消音管连接.消音管左端端口封闭,每端的壁面上穿有36个直径为4mm的小孔.下层消音管的进气口和上层消音管的出气口敞开.消声器上、下层之间由隔板隔开,隔板左半部分穿有 72个直径为4mm的小孔以连接左边上、下两腔.发动机尾气经排气管进入消声器的下层、右腔,由消声器上层、右腔外壳上的72个直径为4mm的小孔排出.该消声器降噪效果良好,但结构复杂造成压力损失过大,发动机效率偏低.

图1 消声器结构示意图Fig.1 Schematic diagram of structure ofmu ffler

1.2 仿真计算模型

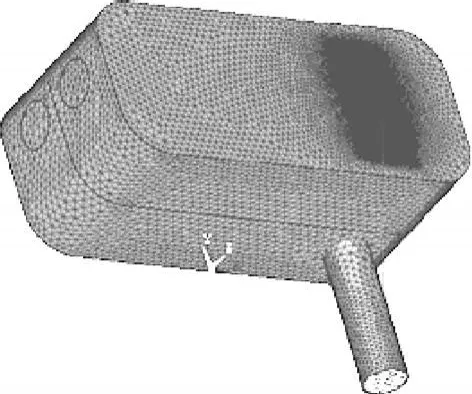

运用有限元分析软件ANSYS对结构进行建模,分块对模型划分网格.图2为消声器网格划分模型.图中外表、消音管及各个隔板为 Q195钢的实体域,内部为气流域,分别对其进行网格划分.消音管和隔板上小孔数目较多,尺寸较小,通过定义单元的尺寸(消音器壁厚的 4倍)实现了网格划分.模型的单元数和节点数分别为2586576和436452.

图2 消声器网格模型Fig.2 Mesh model ofmuffler

2 CFD仿真计算

将有限元分析模型导入流体分析软件ANSYS CFX中进行求解.由于消声器内部气流速度较高(经计算,大于 88m/s),可认为其为完全湍流,在CFX中计算时,采用标准的κ-ε双方程湍流模型对消声器内部气体流动进行数值模拟,消音器外壁与大气存在热交换,需要考虑整个过程的能量方程.能量方程、动量方程及各种流动方程采用二阶High Solution格式离散求解.因汽油机尾气的平均物质的量与空气的平均物质的量近似相等,故将汽油机尾气近似看作空气.

2.1 替代气流的确定

发动机的一个工作循环主要包括吸气、压缩、燃烧和排气 4个环节.尾气主要在燃烧环节末期及排气环节通过排气管排出.文中测试的为单缸、四冲程汽油机,排量为0.39L,工作时转速恒定为3600r/min.在发动机通常工作工况(3.5kW)下,使用HBM型压力传感器对消声器入口压力进行测量,图 3为测量现场图.测得消声器入口气流压力如图4所示.

图3 入口压力测量现场Fig.3 Measure scene of entrance pressure

图4 负荷为3.5kW时的排气压力曲线Fig.4 Exhaust pressure curve at 3.5kW

由图4可知,发动机尾气以纯脉冲形式排出.在发动机的工作循环中的燃烧环节末期及排气环节,尾气以高压、高速排出,经过消声器时产生较大的压力损失.在发动机工作循环的其它时间内,无气流排出,即不产生压力损失,因而在燃烧环节末期及排气环节消声器产生的压力损失,即为该消声器对单缸发动机尾气排放产生的压力损失.因此,在对单缸发动机排气消声器进行CFD仿真计算时,首先需要寻找一个适合的恒定气流来有效地代替单缸发动机的脉冲气流.

消声器局部压力损失的计算式为

式中:ξ局为局部阻力系数;ρ为气流密度,kg/m3;v为气流速度,m/s;g为重力加速度,g=9.8m/s2.

压力损失为气流速度和密度的函数,并且气流速度和压力损失之间为非线性关系.气流的速度和密度直接受入口压力的影响,因此不能以脉冲压力的时间平均值作为替代气流的压力幅值.

文中以图 4所示的消声器入口气流压力为依据定义仿真边界条件.入口为“压力入口”形式,采用相对压力进行设定,即设定参考压力为 1个大气压,出口为“自由扩散”.将脉冲压力曲线近似为半个周期的正弦函数曲线.标准大气压力为101kPa,计算图4中1s内所有脉冲幅值的平均值为65.6kPa,取其有效值(幅值乘以0.707)46.4kPa作为入口压力.试验测得消声器的进气温度为938K;考虑外壁和大气进行散热,模型外壳设置为壁面,环境温度为280K.

2.2 计算结果分析及模型改进

由仿真计算得到了消声器内部的压力分布图、流速分布图和温度分布图等.图 5为改进前消声器内部相对压力分布图.

图5 改进前消声器内部的相对压力分布Fig.5 Relative pressure distributing inmuffler

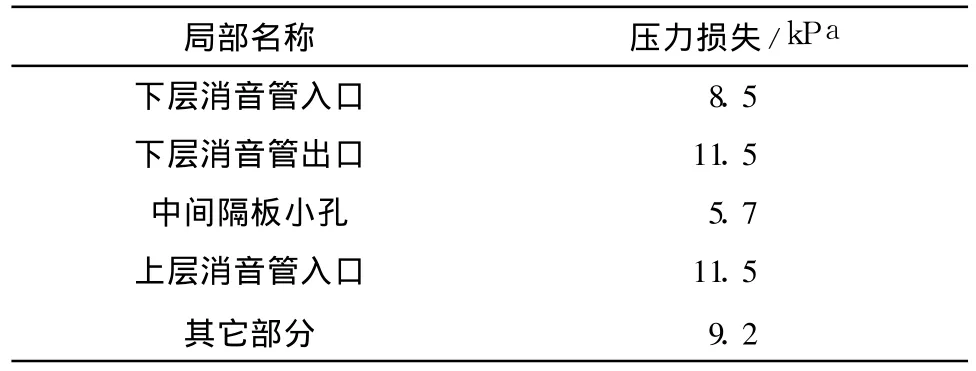

从图 5可以看出,消声器内部压力损失主要存在于消音管的进气和出气口处,其中下层消音管出气孔处压力损失和上层消音管的进气小孔处压力损失最大且近似相等.分析其原因,主要是此两处的消音管端口封闭,气流只能通过消音管上的小孔流出.小孔总面积较小,气流速度较大,导致了较大的压力损失.另一个较大压力损失存在于消声器下层右腔到消音管之间.发动机排出的高速气流垂直撞击在消声器的壁面上,气流方向发生了大于 90°的转变.空腔内部气流混乱,导致了气流滞留于此空腔中不易流出,从而产生了较大的压力损失.中间隔板的小孔处也存在压力损失,但相对较小.表 1为消声器内部各个环节产生的压力损失.

表1 消声器内部各主要局部压力损失Tab le 1 Primary pressure loss in muffler

基于CFX的分析结果,文中对模型作了以下改进:

(1)为降低下层消音管出气小孔和上层消音管的进气小孔处的压力损失,将此两处的小孔分别由36个增加到 54个,小孔直径不变;

(2)为减少因气流冲击转向而产生的压力损失,在进气腔内增加弧形导流板.导流板设计图见图6.

图6 导流板示意图Fig.6 Sketch map of diversion vane

3 改进效果验证

在相同的工况下,对改进后消声器的进气压力进行了测量.图7为实验测得改进后消声器入口气流压力.经过计算得到其幅值的平均值为48.1kPa,有效值为34.0kPa,明显低于改进前的有效值46.4kPa.

图7 改进后排气压力曲线Fig.7 Exhaust pressure curve of im provedmuffler

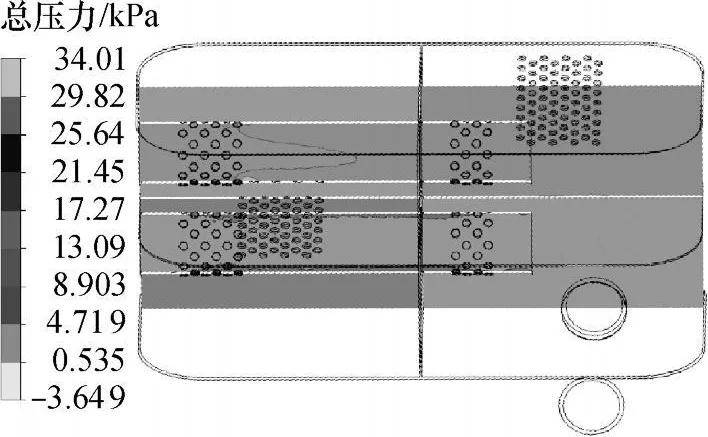

对改进后的消声器进行了CFX数值模拟.图8为改进后的消声器内部相对压力分布图.消声器改进后,由CFD仿真计算得到的各个环节的压力损失如表2所示.

图8 改进后消声器内部相对压力分布Fig.8 Relative pressure distribution in improvedmuffler

表2 改进后消声器内部各主要局部压力损失Table 2 Primary pressure loss in improved muffler

与改进前相比,改进后下层消音管入口处压力损失下降了 47.1%,说明增加导流板后,进气腔气流堵塞问题得到了很好的解决.增加小孔数对减小此两处压力损失的效果明显,下层消音管出口和上层消音管入口处的压力损失下降了33.9%.由表2可知,消声器内部压力损失分布相对均匀,不存在特别大的压力损失环节.

按照国标GB-T16710.3—1996的要求,对消声器改进前、后发动机的噪声进行了测量,其平均值分别为81.2和81.6dB,相差不大.

4 结论

将CFD仿真方法应用于消声器的结构改进设计中,可以降低设计成本,缩短设计周期.文中运用CFD仿真技术对某单缸发动机消声器进行改进,得到如下结论:

(1)消声器改进前、后压力损失的测量结果表明,改进后消声器压力损失明显降低,这说明以脉冲压力的有效值设置边界条件时,CFD仿真计算结果及分析结果可以正确指导消声器的改进设计.

(2)消声器内部的压力损失主要存在于下层消音管的出气小孔、上层消音管的进气小孔、消声器下层右腔处.增加小孔数可以减小小孔处压力损失;在气流方向急剧改变的进气腔使用导流板可以减小进气腔压力损失.

(3)消声器结构的改变对其降噪性能影响不大.参考文献:

[1] Isshiki Yoshihiro,Shimamoto Yuzuru.Analysis of acoustic characteristics and p ressure losses in intake silencers by numerical simulation[J].Transactions of the Japan Society ofMechanical Engineers,1993,59(559):996-1001.

[2] Isshiki Yoshihiro,Shimamoto Yuzuru.Simultaneous prediction of pressure losses and acoustic characteristics in silencers by numerical simulation[C]∥Proceedings of the 1996SAE International Congress&Exposition.M.I, USA:[s.n.],1996.

[3] Shao L,Riffat S B.Accuracy of CFD for predicting pressure loss in HVAC duct fittings[J].Applied Energy, 1995,51(3):233-248.

[4] Kim M H.Three-dimensional numerical study on the pu lsating flow inside automotive muffler with complicated flow path[C]∥SAE 2001World Congress.M.I,USA: SAE Paper,2001.

[5] 胡效东,周以齐,方建华.单双腔抗性消声器压力损失CFD研究[J].中国机械工程,2006,17(24):2567-2572.

Hu Xiao-dong,Zhou Yi-qi,Fang Jian-hua.CFD computation of p ressure loss of single and dual-chamber resistance mufflers[J].China Mechanicl Engineering,2006,17 (24):2567-2572.

[6] Hu Xiao-dong,Zhou Yi-qi.Computational fluid dynamics research on pressure loss of cross2flow perforated muffler [J].Chinese Journal of Mechanical Engineering,2007,20 (2):88-93.

[7] 胡效东,周以齐,方建华,等.基于CFD的挖掘机消声器结构优化研究 [J].系统仿真学报,2007,19(13): 3126-3129.

Hu Xiao-dong,Zhou Yi-qi,Fang Jian-hua,et al.Muffler structure optimization research of digging machine based on CFD[J].Journal of System Simulation,2007,19 (13):3126-3129.

[8] 方建华,周以齐,胡效东,等.挖掘机用复杂结构排气消声器的CFD仿真研究 [J].内燃机学报,2009,27 (1):68-73.

Fang Jian-hua,Zhou Yi-ji,Hu Xiao-dong,etal.CFD simulation of exhaustmu ffler with complicated structures for an excavator[J].Transactions of CSICE,2009,27(1):68-73.