提高带表卡尺综合精度初探

许荣峰

(桂林量具刃具有限责任公司,广西 桂林 541002)

带表卡尺是一种用途极广的通用量具,其中0~150 mm、0~200 mm、0~300 mm这3种规格,又是应用得最广泛的。其工作原理,是将尺框量爪和尺身量爪两测量面的相对移动,通过固定在尺身上的齿条传递给指示表,从表盘上的指针进行读数。在装配过程中,发现示值差、针位跳动明显。针对这个致命的产品品质问题,公司组织力量做了重点解决。笔者主动要求负责解决这个问题,并针对这次任务做了一系列工作,谨阐述如下。

1 带表卡尺简介

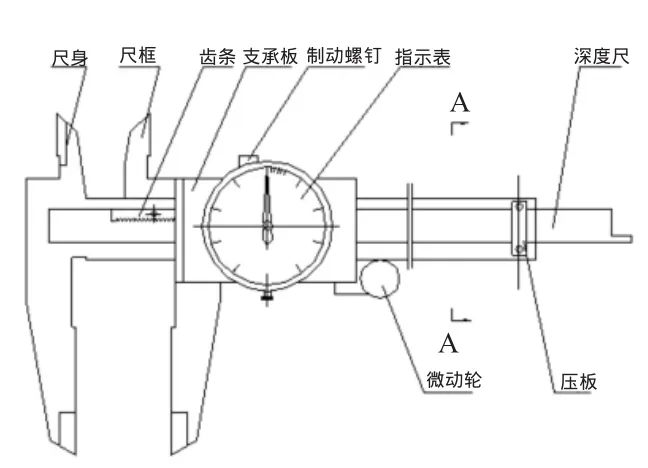

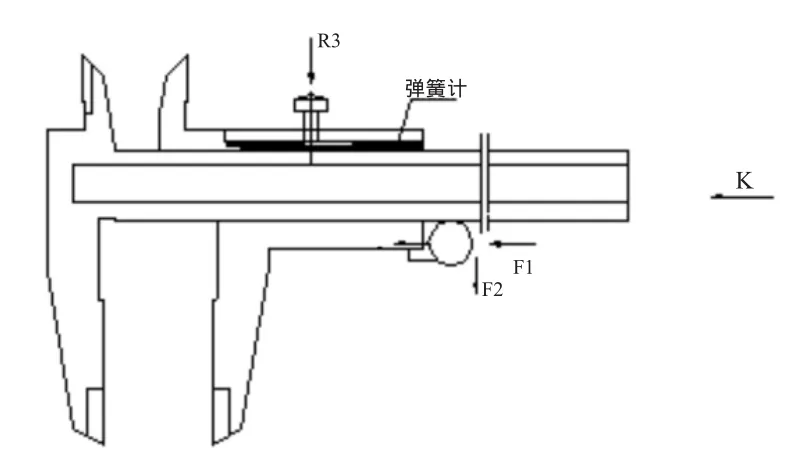

带表卡尺与普通卡尺不同,具有外形美观、读数误差小、示值清晰明了和使用方便等优点。其结构如图1所示,主要由尺身、尺框、齿条、支承板、微动轮、连接块、指示表、前后压板、螺钉等零件组成。齿条是用螺钉紧固在尺身上,如图2所示。

图1

图2

(1)带表卡尺的读数方法。从尺框左端面的支承板所示的尺身刻线上,读出毫米读数,从卡尺指示表上读出毫米小数点后面的数字,两数相加,即为被测尺寸读数值。

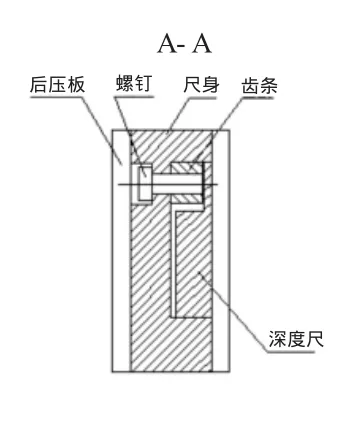

(2)带表卡尺的国家标准和公司终检说明书的规定。详见表1、表2所列。

表1 带表卡尺示值要求表

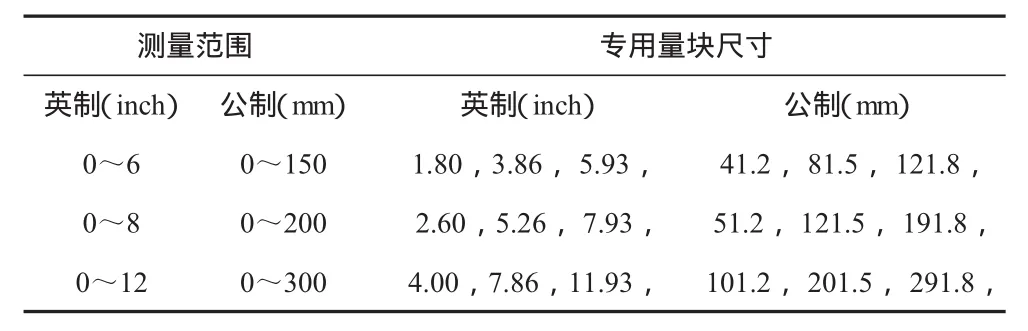

表2 用3级精度专用量块进行检定专用量块的尺寸表规定

(3)针位变动性的要求。是指当移动带表卡尺的尺框,使两测量爪测量面至手感接触时,指示表的指针应位于正上方,对尺身导向面的垂直度应不大于1.5格,此时支承板正对尺身“零”刻线的距离,允许压线不大于刻线宽度的1/2,离线不大于0.006 inch(0.15 mm)。此时,再施加2倍的移动力推动尺框,指针指示位置变化应不大于1/4格(原要求1/2格),且推动力取消后,指针能回到原位。

2 问题的分析

工人按技术要求正常装配,但针位变动性达不到质检要求。究其原因,原来的要求是施加2倍的移动力推动尺框,指针指示位置变化应不大于1/2格,而现在要求不大于1/4格,致使交检合格率降低。笔者认为,问题的根源,主要是尺子的综合精度以及指示表的精度达不到要求(如图3所示)。

2.1 受力分析

(1)当推力F=F1,F2<F3时,尺子大量面正常合缝,此时,针位置为“0”状态;

(2)当F=F1+F2,且F2>F3,这时F2产生的力矩,比F3产生的力矩大,弹簧片产生的力矩不能消除F2产生的力矩时,尺子大量面正常接触,在外力F2继续作用下,尺框将会发生微量顺时针方向旋转,这种现象反映在量面上为根缝,反映在示值上则是由于尺框右移,表上指针右偏。由于0~200 mm、0~300 mm带卡带微动轮,使用尺子时未必都能做到推力与正常推力F方向作用点一致,势必产生F2的方向力,F2作用力的大小,是引起尺子针位变化的关键,而如何限制F2力的作用,便是应该着手解决的工作重点。

图3

图4

图5

2.2 解决办法

(1)对外购件弹簧片,原来料为锡青铜,改为铍青铜。工厂外购100件做试验,将原交检不合格的尺子直接换上新的弹簧片,调试后交检,合格率达50%~60%。实验证明,采用弹性大的铍青铜弹簧片,是解决针位偏问题的一个好办法。

(2)尺坯本身的综合精度。尺坯综合精度反映在装配阶段,即变现为基面的接触状态,正常状态时(如图4所示),侧面、底面垂直度≤0.02 mm。因此,在车间机加工方面,如何保证尺身、尺框基面的平行度和垂直度是关键所在。

3 技术改进措施

3.1 提高尺身两侧面平行度

(1)尺身两侧面平行度≤0.008 mm,工厂新购了MM7132精密卧轴平面磨床,针对平行度精度要求,以前精磨两侧面采用直接精磨办法,即只两道磨,现改为三道磨,即尺身上侧面先见光,以上侧面为基准磨下侧面,再以下侧面为基准磨上侧面。

(2)增加精调直工艺。尺身配套后,在精装配之前增加工艺,精调直尺身,目的是保证尺身、尺框基面接触。

(3)由于尺身经过多道工序的机加工,尺身又经过热处理的调质处理,内部有一定的内应力,并且本身又属细长型结构,更易变形。因此,在精磨之前需要进行时效处理,以消除内应力。同时,在研磨前应采用光磨主尺下侧面的工艺,磨削砂轮修整成阶梯形,以增大磨削受力面,降低单位面积的磨削力,减轻磨削热变形。

3.2 提高尺框底面和基面的垂直度

(1)加宽45°空刀。铣槽时,由于铣刀垂直度可以保证,也好控制,但在精磨槽时,由于砂轮圆角大,部分尺框基面无法清根,如图(5)所示,造成尺身侧面与尺框基面不能很好接触,则尺坯的移动稳定性差。加宽45°空刀可以达到清根的目的。

(2)粗装配加强品质控制。保证尺身侧面与尺框基面的接触面,大于尺身厚度的2/3,加强了接触稳定性,利于装配时移动柔和。

3.3 其他零件或部位加工工艺的改进

(1)尺身正面槽和齿条装配孔加工工艺。尺身正面槽是容纳齿条和深度尺的凹槽,槽内有4个或5个齿条固定孔,通过紧固螺钉将齿条固定在尺身上。为了保证卡尺的精度要求,卡尺指示表齿轮与齿条的啮合,必须有合适的间隙,并且要求间隙均匀。这就要求齿条相对于主尺下侧面的平行性要好。齿条在尺身上的装配基准面,为尺身正面槽的上侧面,故要求为尺身正面槽上侧面相对于尺身下侧面的平行度为0.04 mm。为了达到这一要求,在工艺上采用了在热处理及尺身下侧面精加工结束后,以主尺下侧面定位,磨尺身正面槽上侧面的工艺。主尺齿条装配孔与尺身正面槽上侧面的距离,要求为(1.5± 0.05)mm,以便齿条与基准面能顺利贴合并有调整的余地。按常规,孔的加工都安排在热处理之前进行,否则钻孔有困难。按此工艺加工,虽然钻孔没问题了,但是后道工序的热处理变形、尺身下侧面的精加工及磨槽等工序的加工误差累积,将使孔距远远超过设计要求,以致无法进行装配。为此,采用硬质合金钻头,在热处理、尺身下侧面精加工和尺身槽磨削等工序完成后,再进行钻孔加工的工艺。

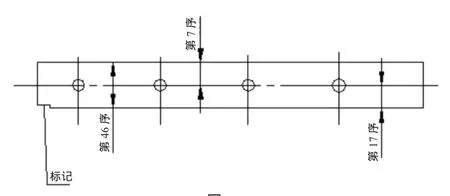

(2)齿条的加工。齿条的相关机加工工序——原工艺第3序粗磨两侧面,第7序钻孔,第11序精磨两侧面,第17序磨齿顶面,具体尺寸如图6所示。可以看出,第7序定位基准是粗基准,尺寸难于保证,整个加工过程中的定位基准不确定,齿条上下两侧可以任意定位,加工基准不重合,必然产生加工误差。因此,要进行工艺调整,如图7所示,第4a序粗磨4个平面,第4b序精磨齿条上下两侧面,并在一段做标记,第7序钻孔,第17序磨齿顶面。

图6

图7

可以看出,第7序钻孔是以作标记的另一侧作定位基准的,齿条钻具做了相应修改,这样,第7序的定位基准是精基准,能保证设计要求。从图中可以看出,齿条上下两侧面的加工定位基准是统一的,消除了基准不重合产生的误差,保证齿条的设计要求。

(3)指示表机芯中心齿轮与指针套配合不牢靠,指针与针套铆合不牢。指示表机芯结构,为指针与指针套铆合成一体,然后将指针砸紧配合在中心齿轮1:50锥轴上,随中心齿轮一起转动。经拆卸检测,发现与指针套配合的中心齿轮1:50锥度轴,母线直线不好,锥度轴全长1.65 mm,后半部分长度0.5~0.8 mm为圆柱形,而使指针套与中心齿配合面积减少,当尺子在包装和运输过程中受到冲击时,指针相对中心齿轮转动一个角度,而产生针位变化现象。

(4)中心齿锥轴表面粗糙,组织不够细密,与指针配合时,有效面积减少,也会引起指针位置变化。指针套锥度孔尺寸精度不好,有的表面喷漆,指针油漆进入指针套孔内,指针套长度尺寸不够,都将使指针与中心齿轮轴配合面积减少,当带表卡尺受到震动或冲击时,易产生指针位置变化,甚至出现指针脱落现象。从指示表上拆卸指针时,手感指针与中心齿轮轴配合不紧,很容易将指针取下来,当加大指针安装砸紧力,重新装指针时,拆卸指针仍很容易不费力,但换上指针装配,则无上述现象出现。

(5)装配指示表时,上游丝预紧力方向不对。指示表机芯游丝力作用,为克服齿轮传动系统中的摩擦力。无论齿轮正向或反向转动,始终保持齿轮单面啮合,消除齿轮配合间隙等因素产生的空行程,对带表卡尺示值精度的影响。机芯的游丝为螺旋扭力弹簧,机芯与齿条传动柔和,使游丝的作用力减少,克服不了齿轮传动系统中的摩擦力,容易引起指针位置变化,特别是当带表卡尺受到冲击时,由于游丝作用力小,难于保证齿轮传动单面啮合,齿轮传动产生空行程现象,这些都将引起带表卡尺针位变化。这类指针位置变化尺子的特点是,即使指针与中心齿轮轴配合很紧,也会发生指针位置变化,当向前移动尺框,稍加力使尺框右端面与尺身压板相碰时出现针位变化,当向前移动尺框,使尺框大爪量面与尺身大爪量面相碰时,指针往复位方向移动,如此来回撞击,指针在某一小范围内变化。

(6)采用双向防振功能。尺框往前移动撞击尺身外爪量面时,机芯有缓冲功能,使齿轮免于受冲击。反之,当尺框往后移动撞击后压板时,机芯也有缓冲功能,避免了齿轮在冲击力的作用下,相对齿条转动角度,而引起指针位置变化。

(7)安装机芯的3个沉头螺钉松动。如果紧固机芯的螺钉未拧紧,当尺子受到撞击后,造成机芯位移,产生指针位置变化。

(8)尺框相对尺身宽度方向摆动大,尺身与尺框宽度方向的配合间隙较大。其原因是尺身宽度比工艺要求小0.3~0.5 mm,加上尺框槽偏大,弹簧片调整螺钉尺寸偏短,螺丝刀难于下到直径较小的螺孔中调整螺钉,使配合间隙无法调整。当尺框运动受到阻力时,引起尺框倾斜,由于指示表是固定在尺框上的,这时机芯轮也随尺框倾斜,使齿轮相对齿条转动一个角度,啮合不在原来位置上,而造成指针位置变化。

(9)安装指示表在尺框上的螺钉松动。安装指示表在尺框上的3颗M2螺钉拧紧,并发现有滑牙现象,当带表卡尺受到冲击时,产生机芯位移,齿轮与齿条啮合位置改变,而产生指针位置变化。

4 整改方案的实施及效果

经过试验分析,并立即与指示表制造厂家沟通联系,反馈有关品质信息,并实施整改措施:

(1)建议改进指示表机芯结构,使其具有双向防振功能。

(2)指示表圆轴承板的3个沉头螺钉应拧紧,沉头划窝要规整,孔角度与螺钉头角度一致,保证接触良好,建议加大沉头螺钉的头部尺寸,使螺钉头接触面积增大,加强紧固作用,以防带表卡尺受振动后螺钉松动。

(3)控制尺框相对尺身宽度方向的摆动量,提高相关零件的加工质量。

(4)拧紧各部位紧固螺钉,无滑牙现象,加强装配工人的责任心教育。

经过整改及实施以后,带表卡尺的装配品质得到了显著提高,一次交检合格率达到了95%以上,提高了生产效率。

4 结束语

通过针对带表卡尺综合精度的品质分析,找出问题,并根据问题制定相应措施,经过落实,取得了良好的效果。

[1]计量测试技术手册编委.计量测试技术手册第二卷[K].北京:中国计量出版社,1997.

[2]杨靖岳,周明家,邵萌梅.自测直仪[M].北京:机械工业出版社,1982.

[3]Q/GLR07-2004,桂林量具刃具有限责任公司企业标准[S].