浅论三角形公式法误差定位在孔系组合夹具设计中的应用

贾文

(柳州职业技术学院,广西 柳州 545006)

不论是传统制造系统还是现代制造系统,夹具都是非常重要的。例如:焊接过程中用的焊接夹具,检验过程中用的检验夹具,机械加工过程中用的机床夹具等。夹具对于产品的加工品质、生产效率和产品成本,都有直接的影响。花费在夹具设计和制造的时间,不论是在改进现有产品或者开发新产品中,在生产周期中都占有较大的比重。所以,在制造业中非常重视对夹具的研究。

组合夹具是由一套预先制造好的各种不同形状、不同尺寸、不同功能的系列化、标准化元件组装而成的,因此组合夹具具有通用性和专用性双重性质。目前,设计一个合适的组合夹具定位方案,基本上是根据零件的具体形状以及定位精度要求,依靠设计者的经验、直觉和反复试凑,效率相当低。随着先进制造技术的出现和市场竞争的全球化,产品从大批量生产模式转化为单件小批量生产模式,产品开发的集成化、并行化已经成为制造业发展的一个必然趋势。孔系组合夹具的设计,也随之得到了较大的发展,并得出了得到孔系组合夹具全部定位方案的定位设计方法,本文以三角形公式法误差定位为例,就组合夹具的定位误差计算进行阐述。

1 研究现状

在孔系组合夹具设计中,由于定位、夹紧元件的位置,取决于工件几何、位置、转角、夹具元件类型、基础板定位孔间距等多种参数,说明通过协调好这些参数之间的关系,利用孔系组合夹具,肯定存在着许多候选定位与装夹方案。因为同一个零件,可以采用不同的夹具元件,即使采用同一种夹具元件,也存在许多满足定位和夹紧要求(如满足形封闭要求)的定位元件的位置。因此,近年来,关于面向组合夹具的工件定位方案定位品质的影响因素的研究,吸引了越来越多的学者的注意力。

在定位方案定位品质的分析方面,研究的方向主要是定位误差的分析。

朱耀祥教授长期从事组合夹具的设计方法研究,研制了组合夹具三维CAD软件,并在三维组合夹具设计的基础上,提出夹具三维定位误差的分析,建立了三维定位误差影响加工精度的数学模型,运用矩阵计算法,对工件的定位误差进行了计算,为以后计算机辅助夹具设计的精度评价奠定了基础。

熊蔡华、李有福、熊有伦、融亦鸣等,利用形封闭和力封闭对夹具进行品质分析和评价。

孟俊焕等提出计算机辅助夹具设计的定位参考面的定位误差分析和定位,并分析了定位件位置误差对工件几何精度的影响,为校验和改进夹具设计提供了依据。

苗恩铭、费业泰等提出温度对夹具设计的影响分析,通过传统的热应力理论,计算出温度场引起的应力分布,指出在不同温度环境下,夹具具有不同的工作性能,验证了夹具设计的基本原则应根据具体的情况,给予一定的调整。

融亦鸣、李杰、马卫东等提出自动夹具设计装夹表面影响性分析,完成工件上装夹表面及点的优化选择,建立了装夹表面影响性模型。

2 定位原理

在机床上加工工件时,要使工件的各个被加工面的尺寸及位置精度满足工件图或者工艺文件所规定的要求,就必须在切削加工前使工件在机床夹具中占有一个确定的位置,使其相对于刀具的切削运动具有正确的位置,这个确定工位置的过程我们称为定位。这是定位方案设计的主要任务。

2.1 定位基准

为了保证工件上各个加工表面之间,或者对其它加工表面的位置精度,工件在机械加工时,必须安放在机床板的一个固定位置上。任何一个零件都是由若干几何表面所组成,这些表面之间,根据零件设计的技术要求,广泛存在距离尺寸和角度位置的要求。工艺文件中所谓的基准,就是指零件图上某些点、线、面的位置,可以用它们来确定某些点、线、面的位置。根据这些基准的作用和性质,可以分为设计基准和工艺基准两类。

设计基准,通常指零件图样上标注尺寸的起点。

工艺基准,又分为工序基准、定位基准、测量基准等。

通常希望将设计基准和工艺基准统一,但是实际上,由于制造上的困难而难以实现,这就引起误差。

定位基准的选择是否合理,将直接影响到夹具结果的复杂程度,以及工件的加工精度。因此,在选择定位基准时,应进行多种方案的分析比较。选择定位基准时,应重点考虑如何减少误差,提高精度,也要考虑安装的方便性、准确性和可靠性。

定位基准的选择,分为粗基准和精基准的选择两种。

2.2 工件在空间的自由度

忽略工件的微小变形,工件可以看成一个理想的刚体。将其放在一个空间直角坐标系中,以此坐标作为参照系,来观察刚体位置和方位的变化。由刚体力学可知,在空间中处于自由状态的刚体,共有6种可能的运动,即沿x轴、y轴、z轴移动,或者绕x轴、y轴、z轴的转动,这种移动和转动的可能性,就称为自由度。

这6种移动或者转动的变化形式,是基本的变化形式,工件在空间的运动状态,都可以由这6种基本变化合成得到。限制了工件的某个自由度,该工件在这个方向上的位置也就确定了。因此,可以根据工件的加工要求,通过限制工件自由度的方法,达到工件在夹具上定位的目的。当工件的6个自由度被全部限制后,工件的位置和方位也就会被唯一地确定下来。

3 三角形公式法误差定位计算

3.1 计算原理

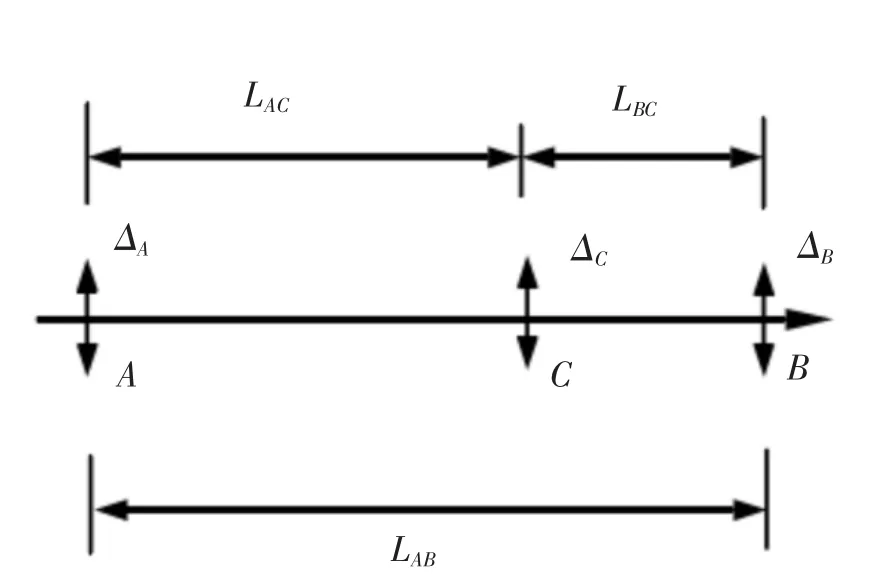

图1为定位误差示意图,图中A,B两点分别表示定位元件的位置,C点为工件上被加工表面在AB上的投影位置。各位置上的双箭头,表示定位误差的变动方向(即工序尺寸的方向),两箭头间的大小,则表示工件工序基准在该处最大变动量(即ΔA、ΔB、ΔC的大小)。若已知(或求得)工件在A、B点的定位误差ΔA和ΔB,则工件任何位置(如C点)上的被加工表面的定位误差ΔC为

图1 定位误差位置示意图

公式中,LAB——A,B间的距离;

LBC——B,C间的距离;

LAC——A,C间的距离。

公式中,等式左边为未知项,右边为已知项之和。等式中的各项表示均有同样的规律:L和Δ的下标合起来都是A,B,C,也就是说,如果Δ的下标为A(或者B,C),那么L的下标就应该是B和C(或者C和A,A和B)。

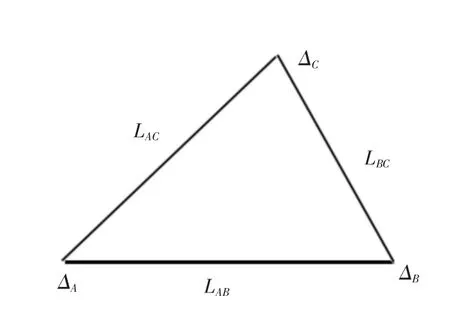

如图2所示,ΔA、ΔB、ΔC为三角形的三个顶点,LBC、LAC、LAB分别为顶点的对边。如果顶点乘以对边,并把未知量放在等号的左边,已知量放在等号的右边,则容易得到式(1),被称为三角形公式。

图2 三角形公式的简单记忆

三角形公式法计算定位误差,主要就是把定位误差按照已知和未知分为两部分。已知的写在公式的右边,未知的写在公式的左边,这样可以简单的通过数学计算,得出组合定位中的定位误差,从而对夹具设计的精度进行分析。这种方法简单明了。

3.2 计算实例

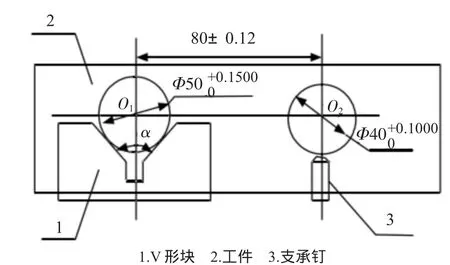

例如工件定位如图3所示,试计算由于定位引起的被加工表面A与两轴颈轴心连线O1—O2的平行度误差(α=90°)。

设在x处有定位误差Δ3,则定位误差的三角形位置示意图如图4所示。

则将已知量和未知量代入式(1)得:

图3 工件定位简图

图4 定位误差位置示意图

由式(2)即可简单地求出工件在定位情况下的平行度误差。

4 结束语

孔系组合夹具的设计,已经得到了很大的发展,例如融亦鸣,朱耀祥等通过解非线性方程组,确定出所有的定位方案。Goldberg和Brost提出一个“完整算法”来分析多边形工件的组合夹具设计方法。它通过枚举的方法,找出所有的待选定位方案。Wu Y.和Rong Y.等提出自动夹具规划,包括精度、夹紧和可及性分析等。吴玉光提出孔系组合夹具设计的系统方法,找出了所有的定位方案。

本文主要论述了三角形公式法误差定位方法,可以简单的通过数学计算得出组合定位中的定位误差,从而对夹具设计的精度进行分析,这种方法简单明了,但仍然存在难以克服的缺陷,主要只适用平面定位基准,定位元件也只能是定位销,因此能适用的零件类型有限,因此尚有待于作进一步的研究。

[1]李增志,李文国,张慧敏,等.组合夹具组装技术手册[K].北京:中国航空工业总公司第三O一研究所,1997.

[2]沈 峰,王成立.组合夹具的实际应用[J].山东煤炭设计,2000,(3):8-9.

[3]融亦鸣,朱耀祥,罗振璧.计算机辅助夹具设计[M].北京:机械工业出版社,2002.

[4]Brost R.C.,Goldberg K.Y.A complete algorithm for designing planar fixtures using modular components[J].IEEE Transactions on Robotics and Automation,1996,12(1):31-46.

[5]WU Y.,Rong Y.,Ma W.,Le Clair S.R.Automated modular fixture planning:curacy,clamping,and accessibility analysis[J].Robotics& Computer-Integrated Manufacturing,1998,(14):16-26.

[6]吴玉光,高曙明,陈子辰.组合夹具设计的几何原理[J].机械工程学报,2002,(1):117-122.

[7]吴玉光,傅 强.一种扩展的3-2-1组合夹具定位方法[J].河海大学常州校区学报,2003,17(4):47-50.

[8]吴玉光.一种孔系组合夹具定位方案自动确定方法[J].制造技术与机床,2002,(8):25-28.

[9]朱耀祥,融亦鸣,朱 剑,白 勇,罗振壁.计算机辅助组合夹具设计系统的研究[J].机械工程学报,1994,30(5):39-46.

[10]康秀敏,朱耀祥.夹具三维定位误差的计算机辅助分析[J].制造技术与机床,2003,(11):59-64.