基于CAE技术的铝型材挤压模具设计

韦 林,贺晓华,刘 驰

(柳州职业技术学院,广西 柳州 545006)

铝型材是由挤压机上的挤压杆对挤压筒中的热坯料施加压力,使之通过模孔成型而得到的。挤压模具是使铝合金热锭产生挤压变形和获得所需制品形状的关键部件。到目前为止,铝型材挤压模具的设计,很多是根据经验的积累,对于设计过程中需要确定的参数,多数没有直接的计算公式,而是根据以往的经验值确定。在铝型材挤压模具设计中,结构确定之后的模具强度校核,是其中的关键步骤。过去由于计算方法的限制,只能根据材料力学和理论力学等学科提供的一些经验公式进行估算,这种计算并不能全面反映结构的受力情况,也不能给设计人员指出模具的薄弱环节和改进方向。

近年来CAE(Computer Aided Engineering)技术得到快速发展,为模具工业提供了更强大的技术支持。结构CAE技术,主要是应用有限元方法,通过给定条件如材料属性、负载条件、边界条件、装配连接设定等,对结构进行力学、热学的分析及诊断,提供给用户具体、形象的数据表达形式。以便进行结构设计校核。应用结构CAE技术,能方便准确地进行模具装配部件的强度、刚性的校核计算,为进一步优化结构设计提供依据。

1 铝型材平面分流挤压模具数字化建模

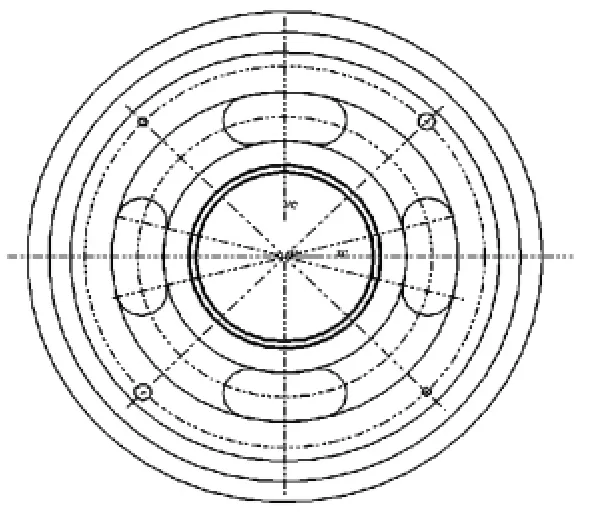

本次设计的平面分流挤压模具,用于挤压铝空心圆管,型材截面图如图1所示。

图1 型材截面图

根据型材参数,选择挤压机主要参数为:挤压筒直径Ф300 mm,公称挤压力30 MN。

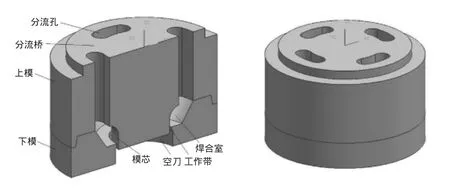

图2 模具的平面要素

模具采用单模孔,依据管材的内、外径尺寸,并考虑热膨胀系数及拉伸矫直系数,计算出上、下模孔的尺寸后,再根据模孔尺寸并规格化后,得到模具外形的相关参数。采用4个圆弧形分流孔,并在上模对称分布。

平面分流模具在挤压工作时,上模和下模之间的位置必须严格对中,否则就会影响型材的品质。为了保证上下模的对中,必须在上下模中设置定位装置。定位装置包括定位销和连接螺钉,设置时考虑对模具强度的影响,在焊合室外径与模具外径之间,取合适位置作为定位销和连接螺钉的分布圆。

各径向尺寸确定后,就可在UG建模环境下,利用草图功能绘制模具平面要素(图2)。然后根据各结构要素的高度尺寸,利用拉伸、体求和、体求差等建模命令,完成模具的三维模型。设计好的模具结构如图3所示。

图3 分流模结构示意图

2 建立有限元模型

2.1 模具分析模型的处理

进行有限元分析时,首先要建立相应的有限元模型。本次分析的模型结构具有对称性,为减少计算量,用模具的1/4进行分析。模型上的一些结构细节,对分析结果影响不大,但会增加分析的计算量,故可将这些结构细节如倒角、连接装置等,进行抑制以提高分析速度。

为便于后期进行模具疲劳分析,分别反映出模具的不同部位在工作载荷下的疲劳寿命,采用上下模单独加载的方式,分别进行有限元应力分析。对上模而言,其分流桥和分流孔是主要关注的部位;在下模,则是焊合室和工作带,因此针对这4个部位进行应力分析。

2.2 挤压力计算

在一次挤压工作循环中,全挤压力随着挤压轴的行程变化而变化,本次分析采用简化模型,来求解模具应力和应变情况。最大挤压力,通过别尔林公式计算得到,在进行应力分析时,采用各关键部位的最大挤压力进行分析。

2.3 边界条件

挤压时,上模、下模和模垫一起固定在模支承中,可保证型孔能很好地对中。由此可知,在挤压过程中,分流模的上下模是相对固定的,其在轴向的自由度由模支承和压型嘴限制,径向的自由度被定位销限制。由于模支承对上模、下模和模垫的外圆周面的约束,因此上模、下模和模垫的外圆周面基本没有径向变形,在轴向也没有轴向的位移。因此,将上下模的圆周面约束视为固定,基本符合模具实际生产的情况。其次,由于本次分析的挤压模具在结构上具有对称的特点,为减小分析的规模,提高分析的速度,采用了1/4的对称模型,因此须在其对称面上加载对称边界条件,以保证分析结果能与实际情况相吻合。

3 有限元应力应变分析

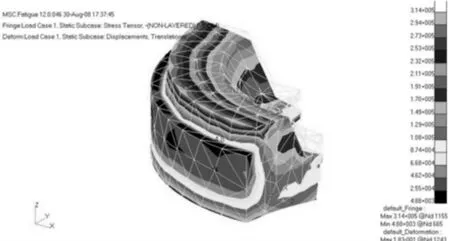

3.1 分流桥应力分析

分流桥直接影响到挤压金属的流动快慢、熔焊品质、挤压力大小和模具强度,是模具应力最集中的部位之一。当铝在挤压力的作用下,开始流入分流孔时,分流桥的端面受到最大的挤压力。在进行分流桥应力分析时,对其加载挤压力不能够完全按照实际情况进行加载,因为在实际挤压情况下,分流桥端面上的挤压力分布是不均匀的,在靠近分流孔的周围,通常会产生应力集中,所以分析时,通常在分流桥端面施加均布载荷,所施加的均布载荷,在数值上能真实反映分流桥的受力情况,所产生的偏差,在分析精度所允许的范围之内。

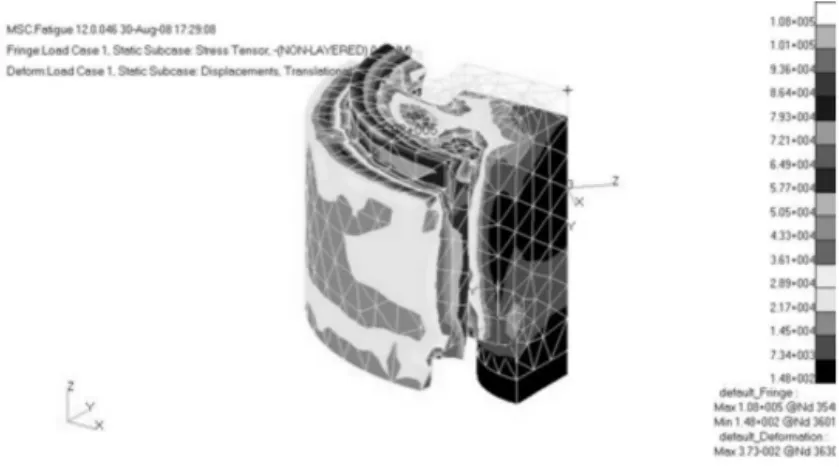

图4 分流桥位移云图

图5 分流桥应力云图

从位移和应力云图上可以看到,分流桥受最大挤压力时,其最大位移发生在分流桥的中心位置,而其最大应力则在分流桥的桥根出现,这与实际情况是相一致的。最大位移量在模具变形的允许范围之内,最大应力则小于其许用应力值,但是大于模具材料的疲劳极限。

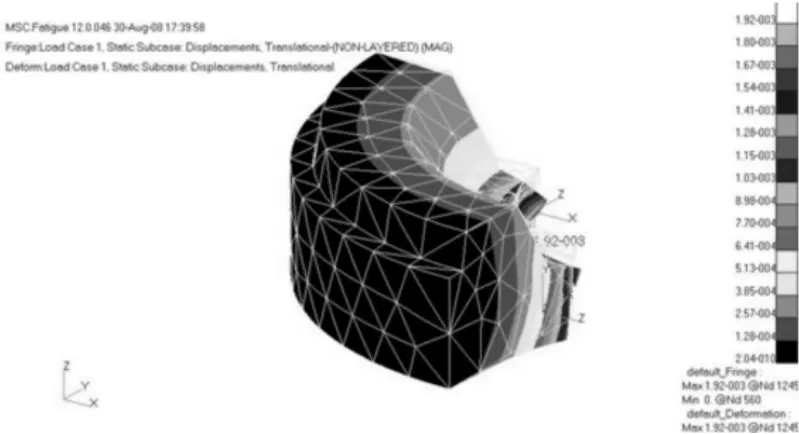

3.2 分流孔应力分析

分流孔是挤压金属进入焊合室的通道,对挤压金属的流动速度、流动方向和焊合压力大小,都有较大的影响。在挤压过程中,随着挤压金属逐渐进入分流孔,分流孔所承受的摩擦力也越来越大;当分流孔被挤压金属全部填充后,摩擦力达到最大值,并保持到挤压结束。因为在分流孔中,不同部位的挤压金属的流速和流向是不同的,因此分流孔各部位的摩擦力也是不同的。在对其加载载荷的时候,如果完全按照实际情况来进行,将是一件非常复杂和困难的事情,对分析精度也并无裨益,所以与分流桥的加载类似,本次分析依然认为分流孔的摩擦力是均匀分布的,其值通过前述公式获得,这样即简化了分析的条件,又可保证分析的精度。

图6 分流孔位移云图

图7 分流孔应力云图

由云图可见,分流孔在摩擦力的作用下,最大位移发生在靠近模芯的孔壁,这与我们通常的认识是一致的,但是分流孔摩擦力所造成的最大应力,却是产生在分流桥的桥根部位。分析可知,这是因为当模具外圆周处于固定约束时,分流孔摩擦力对桥根会形成一个较大的弯矩,而分流孔的内壁面积较大,故摩擦力对其的切应力不算很大。由云图还可得知,分流孔位移在允许范围之内,桥根处的应力也在允许范围之内。

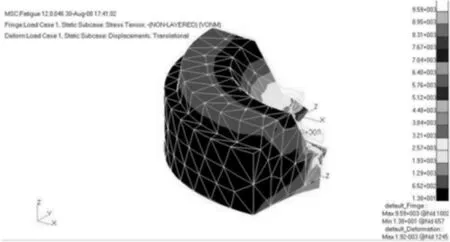

3.3 焊合室应力分析

焊合室是挤压金属重新焊合的地方,其中的挤压金属可看成是液体。随着挤压金属逐渐进入焊合室,其载荷也逐渐增大,当金属开始流入模孔时,焊合室的载荷达到最大。焊合室的压力,对金属的焊合品质有重要影响,通常要达到全挤压力的1/3。

焊合室的型腔曲面,对金属的流速和流向也有重要的影响。因此在焊合室型腔表面的载荷分布,也是不均匀的。焊合室中的载荷,包括金属的变形力和金属对型腔表面的摩擦力,都可以看成是由挤压静水压力形成的,所以在分析时,对焊合室的加载采用挤压静水压力可以简化加载形式,也完全满足分析的需求。

图8 焊合室位移云图

图9 焊合室应力云图

分析云图表明,最大的位移量,发生在模孔周围的部位,这是因为整个焊合室的结构中只有模孔部位最为薄弱,其工作带的尺寸,远远小于其他部位的尺寸。不过本次分析的模型所产生的变形量较小,对挤压生产不会造成不利影响。最大应力仍然发生在分流桥的桥根。

3.4 工作带应力分析

工作带是整个模具最为薄弱的结构部分,也是模具发生早期失效的主要部位。工作带是通过改变对挤压金属的摩擦力,来控制金属流速的,由于工作带在不同的区段,其长度是不相同的,因此其表面的载荷分布,显然是不均匀的。在分析加载时,采用一个平均摩擦力来替代实际的摩擦力分布,虽然存在一定的分析误差,但还是可以满足分析精度要求的。

图10 工作带位移云图

图11 工作带应力云图

从位移云图可见,工作带在摩擦力的作用下,会产生较大的变形,但对型材的挤压生产不会造成超差的影响。从应力图可见,工作带也会产生较大的应力,但数值还在允许的范围之内,同时在分流桥的桥根也会产生一定的应力。

根据分析结果,模具零件所受的应力,均在其许用应力范围之内。说明模具的结构强度安全,能满足设计要求。如果分析结果超过许用应力,必须修改设计方案,修改后的方案,有必要再一次运用结构CAE进行校核。

4 结束语

利用CAD技术对模具进行设计与应力分析,可以较好地控制产品设计品质。本文采用的CAE技术进行结构的三维有限元分析,可以直观及全面地了解平面分流挤压模具内部的应力分布和变形情况,使得平面分流挤压模具的设计,建立在更加科学合理的基础上,也更符合设计准则中应力分析方法的设计思想。

[1]赵云路,刘静安.空心铝型材挤压模具优化设计(2)[J].轻合金加工技术,1997,25(8):38-44.

[2]杨朝丽.计算机辅助工程(CAE)发展现状及其应用综述[J].昆明大学学报,2003,(2):50-54

[3]马健哲.铝型材挤压分流模具交互式3DCAD/CAE设计技术开发[D].长沙:中南大学,2002.

[4]刘汉武,张志萍,崔建忠,等.基于BP遗传算法的铝型材挤压模具优化设计[J].哈尔滨工业大学学报,2000,32(4):86-88.

[5]刘静安.铝型材挤压模具设计、制造、使用及维修[M].北京:冶金工业出版社,2002.