基于ANSYS 的接触线烧伤热分析

古晓东,张慧洁,陈唐龙,徐晓钟

0 引言

随着国内高速铁路的发展,接触线烧伤断线事故频繁发生,严重威胁了电气化铁道牵引供电设备的安全运行。接触线烧伤情况较为复杂,国内外的研究都较少涉及,多集中在分析引起烧伤的故障原因方面,而对接触线的被侵蚀程度缺乏了解。

近年来,国际上较大型的面向工程界的通用数值模拟软件不断问世并被陆续引入国内,如ANSYS、MARC 等,受到了工程界的普遍欢迎和重视。ANSYS 是一个融结构、流体、电磁场、声场和耦合场于一体的大型通用有限元分析软件[1],广泛地应用于各个领域。它具有强大的前后处理功能,能够取得很好的计算效果。本文利用ANSYS对故障时接触线的烧伤情况进行了瞬态热分析,对接触线的被侵蚀程度取得了很好的计算结果,从而为接触网的运营维护提供了可靠的依据,对保证电气化铁道牵引供电设备的安全运行有重要作用。

1 接触线烧伤分析

牵引供电系统在正常情况下通过接触网向电力机车提供电能,电力机车通过受电弓从接触网上获取电能驱动行驶,形成一个统一的整体[2]。

为保证弓网受流良好,接触线的材质类型主要有纯铜接触线、铜银合金接触线、铜镁合金接触线等[3],其两端的补偿张力约为10~25 kN。高温时接触线金属会出现软化,在张力的作用下接触线便有可能被拉断而造成事故。造成接触线局部高温的原因基本可以归为2 类:一类是由于材质和作用力的影响,接触线和受电弓之间存在一定的接触电阻,当流过大电流且长时间持续时将产生高温;另一类是由于弓网间电弧的作用而引起的高温。

1.1 大电流情况分析

大电流一般是由接触网短路引起的,分为金属性短路和非金属性短路2 种。其中金属性短路造成的短路电流较大,中高速铁路上往往可达3 000 A以上。如果短路电流流过接触电阻,则弓网接触处易产生高温,接触线受热传导的作用发生温度变化可能引起烧伤。现利用ANSYS 有限元分析软件的瞬态热分析功能对机车静止短路时接触线的温度变化进行近似仿真。

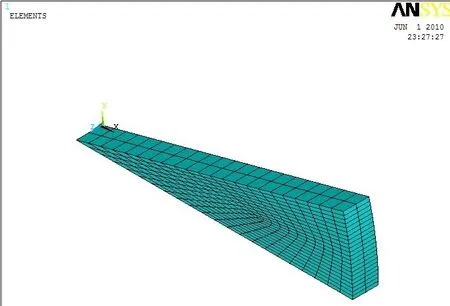

ANSYS 进行热分析的基本原理就是根据能量平衡原理求解一定边界条件和初始条件下的热平衡方程。在机车静止短路时接触线的温度变化过程中,系统湿度、热流率、热边界条件及系统内能均随时间明显变化,其能量平衡方程可表示为[4]

式中,[K]为传导矩阵,包含热系数,对流系数及辐射和形状系数;[C]为比热矩阵,考虑系统内能的增加;{T}为节点温度向量;为温度对时间的导数;{Q(t)}为节点热流率向量随时间变化,包括热生成。

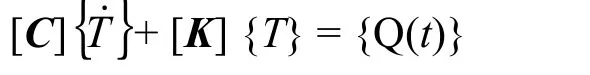

用ANSYS 进行热分析的一般步骤:①建立实体模型;②施加载荷计算;③确定分析选项并求解;④后处理。本文以目前广泛使用的CTHA-120 铜银接触线为分析对象,设其横截面为圆形,截面半径r 为6.18 mm,电阻率ρ为0.017 77 Ω · mm2/m,热导率为400 W/(m ·℃),密度为9 016 kg/m3,比热容为300 J/(kg ·℃)。综合各种因素,取弓网接触面积为1 mm2,由于热传导过程时间很短,热量还来不及散失到接触部分以外的空间,故可假定所有的边都是绝热的,取环境初始温度为20℃。选取接触线中心到接触面这一部分进行分析建模。选取SOLID70 三维六面体单元进行有限元分析,建立有限元模型并划分网格,结果如图1 所示。

图1 有限元模型图

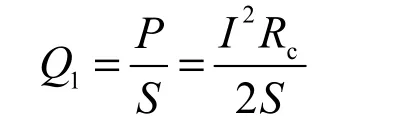

载荷包含接触电阻产生的热流密度载荷和电流流过接触线的热生成体载荷2 部分,热流密度的计算方法如下:

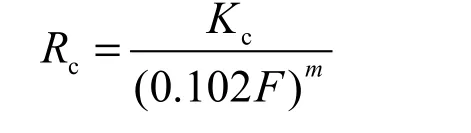

式中,S 为接触面面积,m2;Rc为接触电阻,µΩ;其中接触电阻Rc由文献[5]可得:

式中,F 为滑板与接触线间的接触压力,N;m 为与接触形式、压力范围和实际接触点数有关的指数;Kc为与接触材料、表面状况等有关的系数。

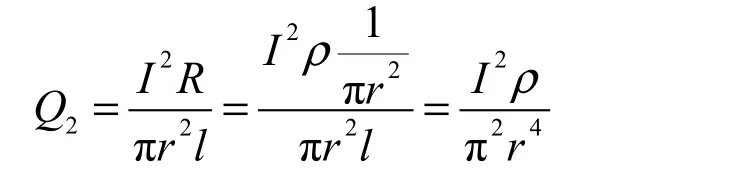

该处可取m = 1,Kc= 100。接触线的热生成体载荷的计算公式为

式中,ρ为电阻率,Ω·mm2/m;r 为接触线截面半径,mm。

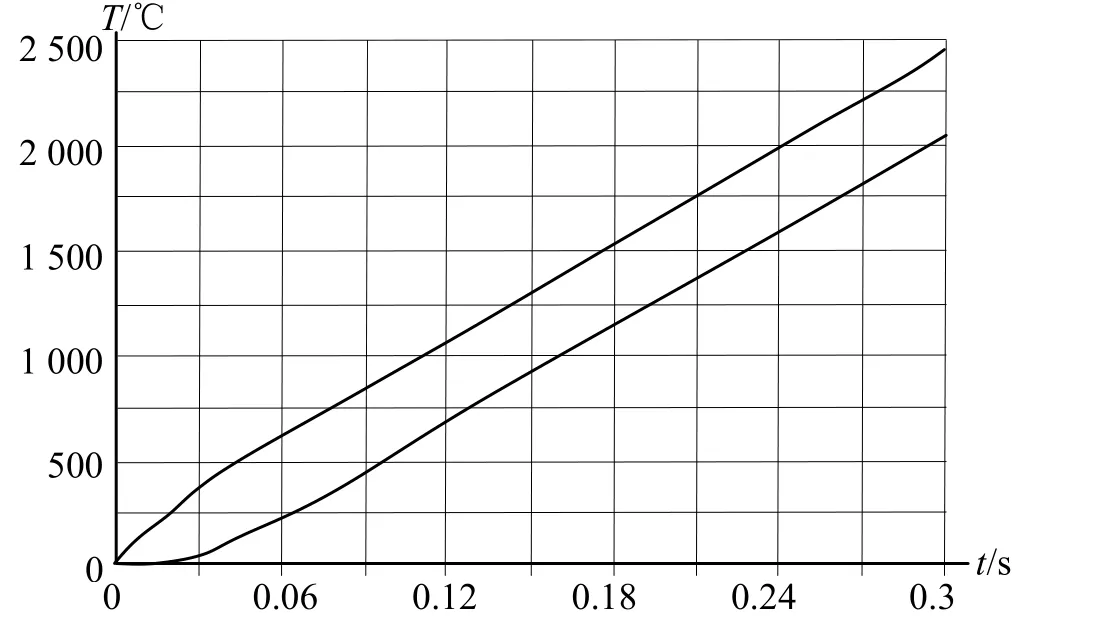

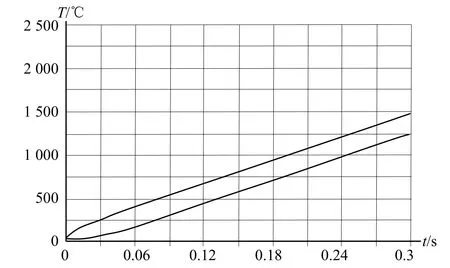

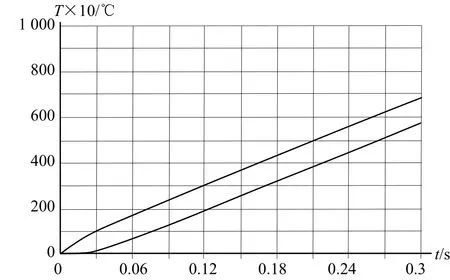

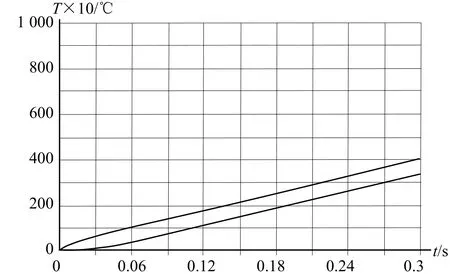

为比较接触压力和短路电流对接触线温升的影响,参考实际运行的情况,分别取接触压力70和100 N,短路电流3 000 和5 000 A 的情况进行计算,并将计算所得的载荷施加在有限元模型上。设置分析选项为Transient 并设好各项参数后进行求解运算,选取接触线表面和中心两点的温度绘制温度随时间变化曲线,结果如图2—图5 所示(图中上部曲线均为接触线表面温度,下部曲线均为接触线中心温度)。

图2 接触压力70 N、短路电流3 000 A 时接触线温升随时间变化曲线图

由图2 可以看出短路时接触线表面温度迅速升高,只需0.11 s 就达到了熔点1 000℃,而由于热量由表面传递到接触线中心需要一定时间,所以中心位置的温度变化有一定的滞后效应,并始终和表面温度保持一定差值,尽管如此在约0.16 s 时接触线中心温度也达到了熔点。

图3 接触压力120 N、短路电流3 000 A 时接触线温升随时间变化曲线图

图4 接触压力70 N、短路电流5 000 A 时接触线温升随时间变化曲线图

图5 接触压力120 N、短路电流5 000 A 时接触线温升随时间变化曲线图

由图2 和图3 的曲线对比可以看出,后者温度变化曲线上升得较慢,达到熔点的时间滞后约0.09 s,原因是接触压力增大后,接触电阻减小,短路时所产生的热量也随之减小,使得温度的上升速率减缓。

对比图2 和图4 可以看出,后者的温度变化曲线上升得远快于前者,接触线表面只需0.03 s 就可达到熔点,而接触线中心也只需0.08 s 就达到了熔点。这是因为在接触压力不变的情况下,短路电流增大后产生的热量也随之增大,使得温度的上升速率加快。

对比图2 和图3,图4 和图5 可以发现短路电流相同时,随着接触压力的增大,温度曲线上升的速率明显减缓。这说明增大接触压力对减缓短路时接触线温度上升速率有明显效果。

综合各图可以看出,当短路电流在3 000 A 以上时,接触线的温度上升极快,短时间内即可达到熔点,如果保护装置没有及时动作切断电流的话,接触线就会被烧伤,造成其机械性能迅速下降,在张力的作用下就会被拉断。如2009 年沪昆线发生一起机车主断路器爆炸接地事故,变电所记录显示短路电流高达6 877.5 A,保护装置来不及动作,接触线烧伤后迅速被拉断造成断线事故,给铁路正常运营带来极大的损失。

1.2 弓网电弧分析

弓网间电弧是由于机车受流时弓网发生离线造成的,接触线和受电弓滑板从正常接触位置开始向分离的方向运动,因接触压力逐渐减小,实际接触和导电的面积减小,接触电阻相应增大。在接触面最后分离前的一瞬间,能量集中作用于最后分离的金属上,使其温度迅速上升到金属的沸点而引起爆炸式的气化。由于弓网离线时滑板与接触线之间的电压和开断的电流均大于弓网系统的生弧电压和生弧电流,且间隙充满了高温金属蒸汽,在10-8s 以内就形成电弧[6]。电弧的热量很大,弓网拉弧时离线间隙不大且由于热量会向周围介质传递,从而电弧热流主要传给了滑板和接触线,对接触线会造成很大的危害。

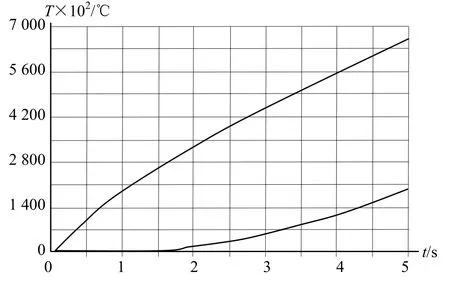

机车静止时电弧产生的危害要大于机车运动时,是因为电弧位置的快速变化能在一定程度上减小电弧对接触线的危害。本文就静止时产生电弧的情况进行分析,由于至今尚无一个完善的电弧侵蚀接触线的物理模型用于计算接触线的被侵蚀程度,现根据文献[7]—[9]取电弧的热流密度为 8×1010W/m2,忽略流过电流产生的热能,利用ANSYS仿真静止时电弧对接触线的侵蚀情况,仍然以CTAH-120 铜银接触线为分析对象,分析结果如图6 所示。

图6 弓网拉弧时接触线温升随时间变化曲线图

由图6 可以看出,机车静止时在电弧作用下,接触线的表面温度上升极快,中心位置由于热量是由外向内传递,其温度上升有一定的滞后,但也在极短的时间内就达到了熔点,远小于保护装置动作需要的时间。

2 结论

由以上仿真结果分析可知,当弓网接触处流过大电流时,电流越大,持续时间越长,接触线温度就越高。弓网接触压力的增加能有效减缓接触线温度的上升速率。对于机车静止时弓网拉弧的情况,由仿真可知极短的时间内就可以烧断接触线。由于受电弓和接触线都处于自然大气的条件下,灭弧难度大,所以只能从尽量避免产生电弧入手来解决问题。因此解决接触线的烧伤可采取以下措施:(1)合理选择适当的弓网接触压力,尽可能减小弓网间的接触电阻。但接触压力不能随意增大否则会增加受电弓和接触线的异常磨损,缩短其使用寿命。(2)采取有效措施避免机车绝缘被击穿造成短路故障。机车的绝缘设计水平必须综合考虑机车对各种作用电压的耐受特性,同时对过电压情况进行治理。如可采取在车载变压器的原边两端并联RC 阻容回路等措施对过电压进行抑制。(3)改善接触线的材质。接触线应选取抗高温、抗软化性能较好的材料,这需要加强对新型合金材料的研究。(4)尽量缩短保护动作时间,同时选取动作时间快的断路器以便及时断开短路电流。(5)保证受电弓抬升力正常。机车静止产生的电弧常发生于机车进站后停车时,此时如果传动风缸压力不足或弹簧故障时就会造成受电弓抬升力不够,从而发生离线造成电弧。因此保证受电弓抬升力符合标准能有效避免产生静止电弧。

随着电气化铁道高速化、重载化不断发展,鉴于接地短路、弓网拉弧等故障对弓网系统稳定性的危害影响,对此进行深入而精确的研究势在必行。从以上分析可以看出,用ANSYS 软件仿真可以直观地看出大电流情况下和静止时弓网拉弧的接触线温升状况,进行准确地数值分析,从而可以得出故障接触线的被侵蚀程度,这对牵引供电系统设计和运营维护提供了依据,对保证牵引供电系统稳定运行有重要意义。

[1] 白葳,喻海良.通用有限元分析ANSYS8.0 基础教程[M].北京:清华大学出版社,2005.

[2] Kießling, Puschmann, Schmieder.电气化铁道接触网[M].中铁电气化局集团译.北京:中国电力出版社,2004.

[3] 于万聚.高速电气化铁路接触网[M].成都:西南交通大学出版社,2003.

[4] 张国智,胡任喜,陈继刚,等.ANSYS 10.0 热力学有限元分析实例指导教程[M].北京:机械工业出版社,2007.

[5] 芦娜.断路器电接触在线补偿的分析及优化设计[D].北京:北京邮电大学博士学位论文,2009.

[6] 王其平.电器电弧理论[M].北京:机械工业出版社,1991.

[7] Robertson S R.A Finite Element Analysis of the Thermal Behavior of Contacts[J].IEEE Trans, on CHMT, 1982.

[8] 孙明.触头材料的电弧侵蚀特性及其数学模型研究[D].西安:西安交通大学,1992.

[9] Nied H A, et al.The Thermo Structural Analysis of Electric Contacts Using A Finite Element Model[J].IEEE.Trans.CHMT, 1984.

- 电气化铁道的其它文章

- 客运专线电分相锚段关节形式的比较分析