陶瓷废弃物的资源化研究

山国强 毕玉保

(河南科技大学高温材料研究院,河南洛阳471003)

1 前言

在冶金、工业窑炉、水泥窑、垃圾焚烧炉等领域,一些窑炉内部带有酸性气氛(SO2,H2S)、碱性气氛(Na2O、K2O)。这些酸碱性物质或气体会对耐火材料炉衬造成严重腐蚀或者发生化学反应从而导致耐火材料结构破坏、损毁炉衬。一些陶瓷生产厂家的废瓷片、废地板砖及工业用后的废瓷、地板砖等硅酸盐废料处理困难,占用了大量田地。而废陶瓷、地板砖等已是被烧结后的致密材料,具有吸水率低、较好的耐高温、耐酸和耐碱性能,很适合做浇注料的骨料。本工作以废弃的硅酸盐废料作为骨料,研制了具有耐酸碱特性的浇注料,探讨了热处理制度对其一些性能的影响以及工业应用的情况。

2 试验

试验用主要原料为废地板砖、废瓷砖、叶腊石粉、硅微粉和铝酸钙水泥。其化学组成见表1。

以废地板砖、废瓷砖为耐火骨料,叶腊石为粉料,硅微粉、铝酸钙水泥为结合剂,按m(骨料)∶m(细粉)=65∶35的质量配比准确称取各原料,加入搅拌罐中,搅拌均匀后再加水搅拌3m in,制备成160mm×40mm×40mm的试样,室温养护24 h后脱模,经110℃24 h烘干后,分别经600、1100℃保温3 h热处理。

按照 YB/T 5200-1993检测试样的体积密度,YB/T 5201-1993检测试样的常温抗折强度和耐压强度,YB/T 5203 -1993检测试样的线变化率。

3 结果与讨论

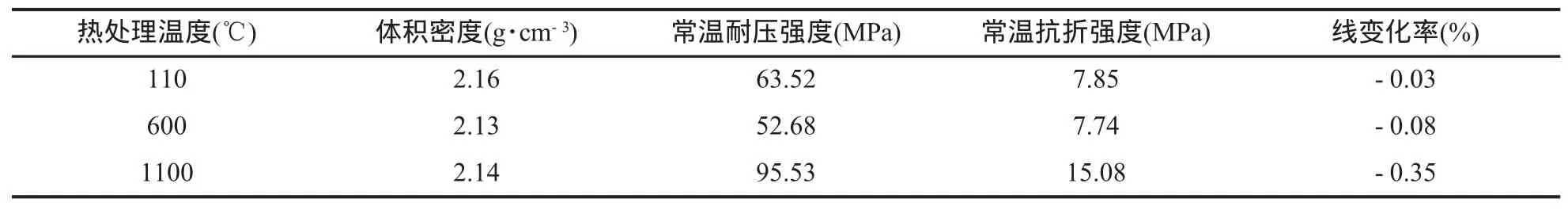

浇注料的常规物理性能如表2所示。经110℃烘干后和经600℃热处理后的体积密度由2.16变为2.13。原因是一些结构水以及水泥水化产物失水从而导致体积密度下降。从600℃到1100℃体积密度少许增加可以理解为温度升高促进烧结导致体积密度增加。

表1 主要原料的化学组成(%)Tab.1 Chem ical composition of the main starting materials(%)

由表2中耐压强度、抗折强度的变化可以看出,600℃强度低于110℃耐压强度,其原因为浇注料的水泥水化产物在600℃时发生脱水,内部结构被破坏,气孔率增加,结构疏松导致耐压强度下降。从600℃到1100℃耐压强度、抗折强度大幅增加是因为随着温度升高,叶腊石细粉起到了部分烧结作用,形成陶瓷结合从而提高了其耐压强度、抗折强度。

表2 浇注料的性能Tab.2 Properties of the castable

由永久线变化率可以看出,浇注料在600℃之前线变化率变化不大。当在1100℃时线变化率为0.35,因此,从侧面印证了浇注料在1100℃时强度增加主要是烧结作用明显,形成陶瓷结合的结果。

4 应用

根据上述试验结果,在华新水泥股份有限公司进行了现场使用试验。结果表明,该浇注料使用五年,至今未发生损坏现象,仍在应用。由此可见,研制的以废硅酸盐陶瓷骨料的浇注料完全能够满足恶劣工作气氛(碱蒸气等)的需要,获得了很好的工业应用效果。

5 结论

以陶瓷、地板砖等硅酸盐废料作为骨料,研制了具有耐酸碱特性的浇注料应用于水泥窑预热器等衬里部位,使用效果良好,节约了生产成本,是处理垃圾且让垃圾无害化的有效方式。

1刘麟瑞,林彬荫.工业窑炉用耐火材料手册.北京:冶金工业出版社,2001

2韩行禄.不定形耐火材料.北京:冶金工业出版社,2005