封装中无铅焊锡与不锈钢及铁镍的界面反应

颜怡文,刘为开

(1.台湾科技大学高分子工程系,台北 106;2.龙华科技大学化学与材料工程学系,台湾 桃园 333)

1 前言

在传统的电子封装工业中,锡-铅焊锡是一般最常见的焊锡,其中又以锡-铅合金被使用最多。但随着环保意识的高涨,加上铅是一种有毒的重金属,会对人体与自然界产生严重的危害。对此欧盟已正式立法通过废电机电子指令(WEEE)[1]及危害物质限用指令(RoHS)两议案,自2006年7月1日后禁用含铅的电子产品。因此各国际电子大厂开始以无铅焊锡(lead-free solders)来取代传统的锡-铅焊锡。

各个工业大国均积极投入无铅焊锡的研发,目前已研发出多种不同合金组成的无铅焊锡,如Sn、Sn-Cu、Sn-Ag、Sn-Zn、Sn-Ag-Bi、Sn-Ag-Cu及Sn-Bi等合金。其中,纯锡具有优良的可焊性及润湿性、低成本,适用于较高温的工作环境。Sn-3.0Ag-0.5Cu焊锡(SAC,共晶温度约为217℃),在可焊性、润湿性、可靠度、潜变与热疲劳性质的表现上均和锡-铅合金类似,机械性质更胜于铅锡合金,是目前工业界中最被广泛使用的无铅焊锡。Sn-0.7Cu焊锡(SC)价格比锡-银-铜焊锡低廉,适用于波焊制程。Sn-9Zn焊锡(SZ,共晶温度199℃)的优点为强度高、抗热疲劳性好、抗潜变性好及价格便宜,但其有一个很大的问题是锌活性大容易氧化。Sn-58Bi焊锡( SB)则是液化温度低,可降低操作成本。

不锈钢因其表面形成保护的铬膜,被广泛运用于制作要求良好成型性、耐腐蚀和耐热性的设备和机件,是电子产品连接器的重要接脚材料。而金层具有高延展性、良好的抗蚀性,作为抗氧化层可增加焊锡与垫层间的润湿性。镍与焊锡的反应速率较低,通常作为凸块底层金属(UBM)中的扩散障碍层。Alloy 42(Fe-42wt% Ni)因与硅及氧化铝的热膨胀系数相近(Alloy 42:4.5×10-6℃-1;硅:2.6×10-6℃-1;氧化铝:6.4×10-6℃-1),加上有良好的强度与韧性、不须镀镍即可进行电镀与焊锡沉浸制程等优点,作为导线架材料被广泛应用于电子封装中。

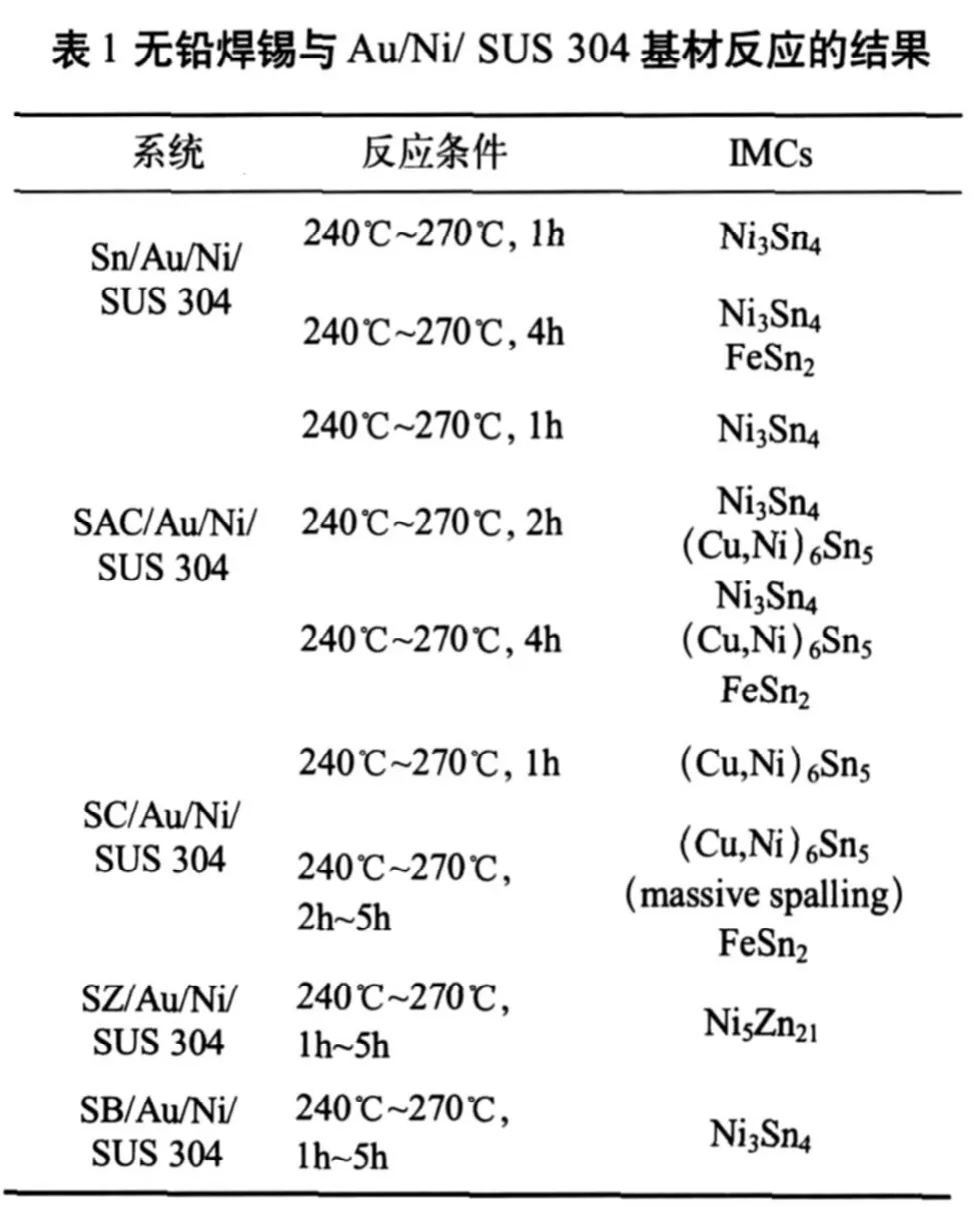

不论是印刷电路板、电子组件基座或导线架与无铅焊锡在接合的过程中会在焊点接触。当两异质材料接触,由于原子间化学势的差异,原子便会开始交互扩散:在区域平衡的条件下,进而在界面处生成介金属相(IMC),此现象称为界面反应。IMC成长的特性与行为都会影响焊点的可靠度,进而影响整体产品的质量与寿命。目前研究各种金属基材与无铅焊锡的界面反应的相关文献虽然不少,但却缺乏有系统的整理与探讨。为此,台湾科技大学颜怡文教授所领导的研究团队曾将各种无铅焊锡与金、铜、银与镍等基材间的界面反应系统性地整理与回顾[1~3]。本文将再针对Sn、SAC、SC、SZ、SB五种无铅焊锡与Au/Ni/SUS 304及Alloy 42基材的界面反应,进行系统地收集与整理。由于近来两岸三地投入各种绿色电子产业的人员与日俱增,因此对于金属基材与无铅焊锡界面反应的现象与IMC成长机制等各种信息的需求也更加迫切。因此,电子产业中有关无铅焊锡与基材的界面反应将更显重要。

2 无铅焊锡与金属基材的界面反应

2.1 无铅焊锡与金/镍/不锈钢垫层结构金属基材的界面反应

2.1.1 Sn/Au/Ni/SUS 304

Sn/Au/Ni/SUS 304反应偶在255℃下反应1h后可观察到有一层镍层存在,并可在其上发现IMC为Ni3Sn4相[4]。Sn/Au/Ni/SUS 304反应偶在255℃下反应2h后,可发现灰色岛屿状Ni3Sn4相散布于焊锡上。将反应时间延长,或反应温度提升,则原先电镀在SUS 304不锈钢基材上的镍层会消耗殆尽,伴随在界面而生的为FeSn2相。此外,亦可观察到大量块状的Ni3Sn4相分布于焊锡之中。造成Ni3Sn4相散布于焊锡之中的主要原因是因为Ni3Sn4相的成长会逐渐消耗其底下的镍层,进而造成镍层的空洞。此时Sn原子会经由Ni3Sn4晶界间的通道渗入,而使Ni3Sn4进而脱离与基材的附着,而散入焊锡之中。其后渗入的Sn则会与不锈钢基材反应,进而生成FeSn2相[4]。

2.1.2 SAC /Au/Ni/SUS 304

SAC与Au/Ni/SUS 304基材在240℃下反应1h后,会在界面处生成一层Ni3Sn4相。SAC/Au/Ni/SUS 304反应偶在240℃下反应2h,可观察到未反应完的镍层与所生成的Ni3Sn4层,但局部区域显示镍层已消耗。在Ni3Sn4相上方可观察到另一层IMC的生成,为(Cu,Ni)6Sn5相,溶有少许数量的Ni原子。将反应时间延长,则可观察到(Cu,Ni)6Sn5层会整层剥离到焊锡中,在界面则无Ni3Sn4相的存在。当焊锡与不锈钢基材接触后,锡原子与SUS 304基材则生成FeSn2相,在(Cu,Ni)6Sn5相周围则有Ni3Sn4相的存在[4]。

2.1.3 SC/Au/Ni/SUS 304

SC/Au/Ni/SUS 304反应偶在240℃下反应1h后,Au层迅速溶解在熔融焊锡当中,仅留下Ni层与SC焊锡反应,在界面处生成(Cu,Ni)6Sn5相。随着反应时间增加至3h,可观察到界面(Cu,Ni)6Sn5相有逐渐往焊锡中产生大规模剥离(massive spalling)的现象。另外观察到进入液相焊锡中(Cu,Ni)6Sn5相剥离层出现裂缝,分离成两层。反应时间增加至5h后,当Ni层完全消耗殆尽,留下焊锡与SUS 304基材接触,在界面处另有一层FeSn2相生成[5]。

2.1.4 SZ/Au/Ni/SUS 304

SZ/Au/Ni/SUS 304反应偶在270℃下反应1h后,在界面处仅观察到一层平整状且连续分布的Ni5Zn21相。而靠近SUS 304基材颜色较深且平整,此为未完全消耗的Ni层。随着反应时间增加至3h~5h,Ni5Zn21相厚度也随时间的增加而增加。对其界面微结构进行蚀刻发现,Ni5Zn21相厚为双层结构。靠近焊锡端的第二层Ni5Zn21相厚度随着反应时间的增加持续增长,但第一层厚度仍维持约2 μ m的厚度。

在反应温度240℃与255℃下,在界面处皆仅有一层Ni5Zn21相的生成,因为Zn原子活性较高且容易在界面上聚集,故容易与基材上的Ni生成Ni5Zn21相[6]。

2.1.5 SB/Au/Ni/SUS 304

SB/Au/Ni/SUS 304反应偶在270℃下反应1h后,一开始Au层溶解进入熔融焊锡当中,但Au不参与界面反应,而留下Ni层与SB焊锡反应。在界面处仅观察到一层IMC,为Ni3Sn4相;随着反应时间增加至5h,Ni3Sn4相厚度随时间的增加而缓慢增加,且有晶粒熟化的现象发生。改变温度至240℃或255℃,界面处仍仅有一层Ni3Sn4相[6]。

2.2 无铅焊锡与Alloy 42金属基材的界面反应

2.2.1 Sn/Alloy42

Hwang 等人[7]研究Sn与Alloy 42在250℃的界面反应。研究结果显示,在界面处生成两层形态不同的FeSn2,其Ni固溶入约有2~6(at%);接近Alloy 42基材处为平坦的连续层,靠近焊锡处则为针柱状结构,且两层IMC间有孔洞存在,且有发现片状的Ni3Sn4散布在焊锡中。在反应温度250℃下与Fe-42Ni基材在界面处有两层IMC同样的FeSn2相。造成形态上的差异,推测有可能是IMC中两种不同速度的扩散机制所导致。快速扩散发生在第二层经由表面或晶界生成FeSn2相,同时第一层形成为FeSn2相晶粒和Fe-42Ni基材缓慢扩散。界面生成的FeSn2相为主要相,而不是Ni3Sn4相,原因为在与纯锡反应时,Fe原子的活性高于Ni原子。

2.2.2 SAC/Alloy42的界面反应

Liang等人[8]研究Sn-3.8Ag-0.7Cu/Alloy 42系统在温度225℃~280 ℃间,反应10s~16h的界面反应。结果显示在界面处会生成FeSn2相。Dariavach等人[9]研究Sn-3.8Ag-0.7Cu/Alloy 的反应,实验结果显示,界面处发现单一生成相(Fe,Ni)Sn2相,其厚度与时间的关系遵守抛物线定律。Hwang等人[7]研究添加不同含量的铜到Sn-3.5Ag焊锡中与Alloy 42基材的界面反应,研究结果发现,在界面处以FeSn2为主要的生成相。不同的铜含量会使界面生成相的形态不同,且Sn-3.5Ag-0.7Cu的接点强度比Sn-3.5Ag焊锡高出40MPa。Zhua等人研究[10]Sn-3.8Ag-0.7Cu焊球与电镀Fe-Ni层反应,其结果显示在反应温度270℃下反应时间为2min,界面处观察到一层稀薄的FeSn2相,平均厚度约200nm。此结果说明了Fe原子迅速抵达界面与液相中的Sn饱和溶解成核FeSn2相。2004年Suganuma 等人[11]一样以Alloy 42作为基材与Sn-3.5Ag和Sn-3.5Ag-0.7Cu焊锡进行界面反应。Sn-3.5Ag/Alloy 42界面反应生成IMC的晶粒形态与先前提到的Sn/Alloy 42反样偶相同,生成双层结构的FeSn2相。然而当焊锡改为铜含量为0.7at%的Sn-3.5Ag-0.7Cu焊锡与Alloy 42界面反应,则所生成IMC的晶粒形态,由原本的板柱状结构转变为晶粒细小的结构,有晶粒细化的现象出现。

SAC焊锡与Alloy 42基材反应中,其界面的IMC厚度都不是很厚,但也是会随反应时间增加而增厚。由其蚀刻后的结果可以看出SAC/Alloy 42反应偶在反应温度255℃下反应1h后,只有一层薄薄的(Fe,Ni,Cu)Sn2连续层生成;反应3h~5h的界面除了有一连续层之外,近焊锡侧还有块状的(Fe,Ni,Cu)Sn2存在。当反应到了5h,其块状的(Fe,Ni,Cu)Sn2似乎有变大变多的趋势。反应15h~50h的界面其(Fe,Ni,Cu)Sn2相很明显有连续及块状两层结构,随反应时间增加其块状结构有变大、变多等熟化的情形[12]。

2.2.3 锡-铜(SC)/Alloy42

SC/Alloy 42反应偶在不同回焊时间及温度下,只有FeSn2相生成,并无其他IMC生成。在经过蚀刻处理过后,可观察到所生成的IMC有两种晶粒形态。在回焊温度较低时基材侧生成平坦致密细小的IMC,焊锡端为板状、块状的粗大IMC。随着回焊温度的上升,焊锡端的IMC形态转变为柱状并以垂直基材的方向往焊锡中生长。且此两种形态的FeSn2相厚度皆随着反应时间及温度增加而变厚[13]。

2.2.4 SZ/Alloy42的界面反应

Zhang等人[14]研究Sn-9Zn焊锡,于120℃、150℃及170℃下与Fe-42Ni基材进行界面反应。在界面处发现δ-FeZn8.87相,其活化能为42 kJ/mol。Lee等人[15]研究Sn-9Zn焊锡球,在230℃下与表面处理Au/Ni-P/Cu的基材进行界面反应。实验结果显示,反应初期界面生成AuZn3相,且回焊后AuZn3相自界面剥离,反应时间60min后,AuZn3相和Ni基材之间生成Ni5Zn21相。SZ焊锡与Alloy 42基材反应1h时其IMC不是非常平坦的(Ni,Fe)5Zn21层,随反应时间增加其IMC形态的块状结构更加巨大;此外发现除了大块状的(Ni,Fe)5Zn21相之外,在界面处生成另一(Ni,Fe)5Zn21相连续层。随着反应温度上升,近焊锡的块状IMC是有熟化的情形,但界面连续层则没有明显增厚的趋势,其平均总IMC厚度是相对增加的[13]。

2.2.5 SB/Alloy42

Saiz等人研究[16]添加不同Bi含量的Sn-3Ag焊锡与 Fe-42Ni合金散布。研究结果显示,在反应温度250℃下反应10s后,观察界面处只有FeSn2相生成。SB/Alloy 42与SC/Alloy 42反应偶于各回焊时间及回焊温度下,都只有FeSn2相生成,并无其他IMC生成。并且在回焊温度较低时,界面反应倾向由晶粒熟化所主导,在界面上有明显IMC剥离的现象发生。而随着回焊温度的上升,此界面反应渐渐地脱离晶粒熟化控制的范畴,使得生成的IMC得以维持在界面上。造成IMC剥离界面的原因,可能是界面反应所生成的IMC不及晶粒熟化消耗的速率快,因此晶粒较小的IMC将会渐渐地消失不见,而晶粒较大的IMC将会持续成长,接着可能因为表面能的缘故,大晶粒与底层IMC的接触面积将在成长的过程中渐渐缩小,直至晶粒成长至足够大小,便剥离界面并移动至焊锡中。在经过蚀刻处理过后,可观察到所生成的IMC有两种晶粒形态。在回焊温度较低时基材侧生成平坦致密细小的IMC,焊锡端为板状、块状的粗大IMC。随着回焊温度的上升,焊锡端的IMC形态转变为柱状并以垂直基材的方向往焊锡中生长[13]。

3 结论

近年来虽已有许多研究者积极投入无铅焊锡与各种金属基材间界面反应的相关研究,但由于不同的无铅焊锡会因与不同的金属基材间反应,而衍生出许多复杂的现象与机制,也因此目前仍存有许多无铅焊锡会与金属基材的反应系统尚待更深入的研究。本文旨在对Sn、SAC、SC、SB、SZ等五种无铅焊锡与Au/Ni/SUS 304与Ally 42金属基材间的界面反应作一系统性回顾,其结果整理于表1与表2中。本文仅就已知的结果,配合先前已发表的铜基材、镍基材、银、金基材与无铅焊锡等回顾性文章建立完整的文献数据[1~3],以期对此方面有兴趣的读者或产业高阶主管能更加明了不同基材与不同无铅焊锡反应后的结果,进而改善其制程,提升产品的可靠性。也希望学界对此领域能更加关注,进而将两岸三地的研发能力与实务经验相结合,共同在无铅焊锡与金属基材间的研究议题上付出更多的心力与研究,投资更多的人力与资金,为人类与地球的发展与永续生存一起努力。

[1]颜怡文,方扬凯,江昱成,等.电子封装中铜基材与无铅焊锡界面反应之文献回顾[J].化工技术,2007,176:211-223.

[2]颜怡文,刘为开,郭孟翰,等. 电子封装之镍基材与无铅焊锡界面反应文献回顾[J].化工技术,2008,(184).

[3]刘为开,颜怡文.先进电子封装之金属基材与无铅焊锡界面反应[J].化工技术,2008,55(5):9-16.

[4]Y. W. Yen, C. Y. Lee, M. H. Kuo, et al. Interfacial reactions between Lead-free solders and the multilayer Au/Ni/SUS304SS substrate[R]. International Journal of Materials Research, 2008.

[5]S. k. Lin, K. D. Chen, H. Chen,et al. Interfacial reactions between Sn-0.7 wt.%Cu alloy and the ENIG/SUS304 substrate[J]. submit to Materials of Chemistry and Physics,2009.

[6]K. D. Chen, H. Chen, Y. W. Yen. Interfacial reactions of Sn-0.7Cu, Sn-58Bi and Sn-9Zn Lead-free Solders with the Au/Ni/SUS304 Substrate[C]. 4th International Microsystems, Packaging, Assembly and Circuits Technology Conference(IMPACT 2009),2009.

[7]C. W. Hwang, K. Suganuma. Interface microstructure between Fe-42Ni alloy and pure Sn[J].Materials Research Society,2003, 18:1 202-1 210.

[8]J. Liang, N. Dariavach, P. Callahan, et al.Metallurgy and Kinetics of Liquid-Solid Interfacial Reaction during Lead-Free Soldering[J]. Material Transactions, 2006, 47:317-325.

[9]N. Dariavach, P. Callahan, J. Liang,et al.Intermetallic Growth Kinetics for Sn-Ag, Sn-Cu, and Sn-Ag-Cu Lead-Free Solders on Cu, Ni, and Fe-42Ni Substrates[J].Journal of Electronic Materials,2006,35(7): 1 581-1 592.

[10]Q. S. Zhua, J. J. Guoa, Z. G. Wanga, et al. Shear of Sn-3.8Ag-0.7Cu Solder Balls on Electrodeposited FeNi Layer[C].International Conference on Electronic Packaging Technology & High Density Packaging, 2008.

[11]C. W. Hwang, K. Suganuma. Effect of Cu Addition to Sn-Ag Lead-Free Solder on Interfacial Stability with Fe-42Ni[J]. Mater. Trans, 2004, 45: 714-720.

[12]谢玉萍,颜怡文. Sn、Sn-3.0Ag-0.5Cu、Sn-9Zn无铅焊锡与Alloy42基材界面反应[C]. 2009台湾化工学会年会,2009.

[13]徐若勋,谢玉萍,颜怡文,等.Sn-58 wt%Bi与Sn-0.7 wt%Cu无铅焊锡与Alloy 42基材之界面反应[C].中国材料科学学会年会,2008.

[14]X. F. Zhang, J. D. Guo, J. K. Shang. Growth kinetics of intermetallic compounds between Sn-9Zn solder and electroplated Fe-42Ni metallization[J].Journal of Alloys and Compounds, 2009, 487:776-780.

[15]C.Y. Lee, J.W. Yoon, Y.J. Kim, et al. Interfacial reactions and joint reliability of Sn-9Zn solder on Cu or electrolytic Au/Ni/Cu BGA[J]. Microelectronic Engineering,2005,82: 561-568.

[16]E. Saiz, C. W., Hwang, K., Suganuma, A. P. .Spreading of Sn-Ag solders on FeNi alloys[J].Acta Materialia,2003,51: 3 185-3 197.