瀑布沟水电站筒形阀安装工艺探讨

刘 旻

(中国水利水电第七工程局有限公司机电安装分局,四川彭山 620860)

1 概 述

瀑布沟水电站是大渡河干流水电梯级开发的第 17个梯级电站,坝址位于大渡河中游尼日河汇口上游,地跨四川省西部汉源和甘洛两县境。以发电为主,兼顾拦沙、防洪等综合利用效益。电站装设 6台单机额定功率为 600 MW的混流式水轮发电机组,在系统中担负调峰、调频及事故备用,枯水期担负峰腰荷,丰水期主要担负基荷和部分腰荷,是四川电力系统中的骨干电站之一。

瀑布沟水电站 2#、4#、6#水轮机由东方电机有限公司供货。考虑到瀑布沟水电站最高运行水头高达 181.7 m,引水压力管道长达 460~507 m,为提高机组运行的可靠性、灵活性和经济性,减少停机时漏水对导水机构和转轮的破坏,以及事故状态下紧急切断水流、防止机组长时间飞逸,在水轮机上设置了筒形阀。

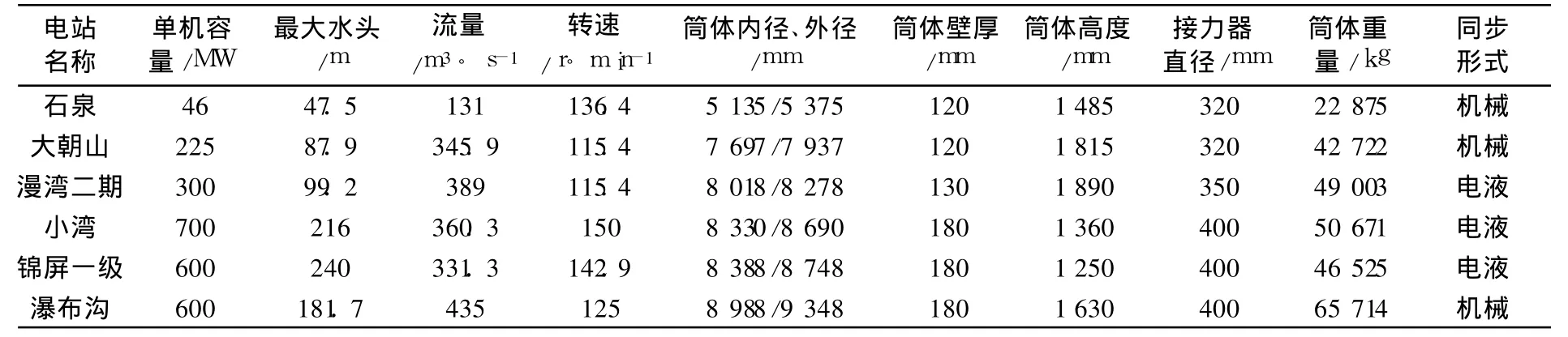

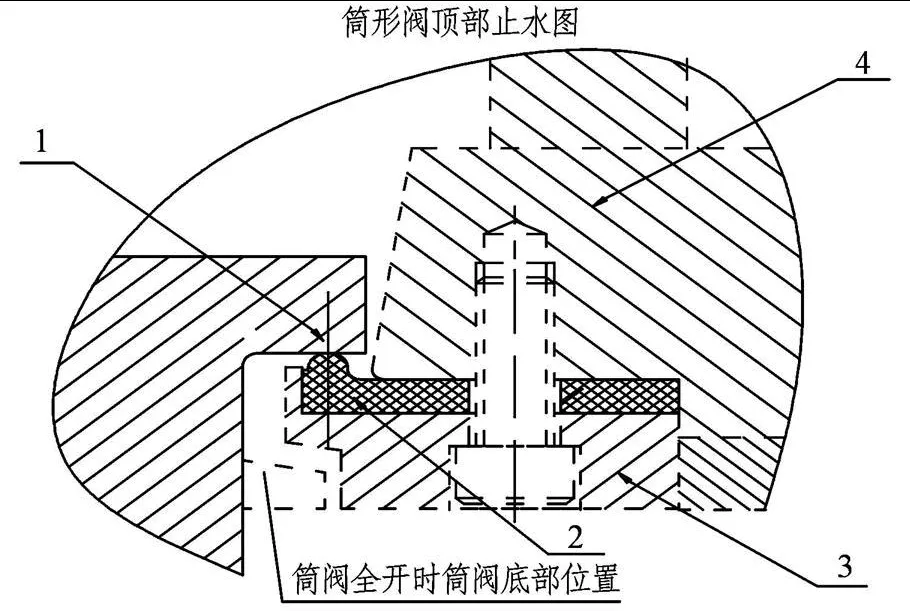

瀑布沟水电站筒形阀是东方电机有限公司目前所产国内水电站直径最大、重量最重、安装工艺最复杂、精度要求最高的筒形阀。近几年国内安装的筒形阀参数见表 1。

表 1 近几年国内安装的筒形阀参数对比表

瀑布沟水电站筒形阀的相关参数见表 2。

2 筒形阀结构型式、止水及机械同步原理

表 2 瀑布沟水电站筒形阀相关参数表

2.1 结构形式

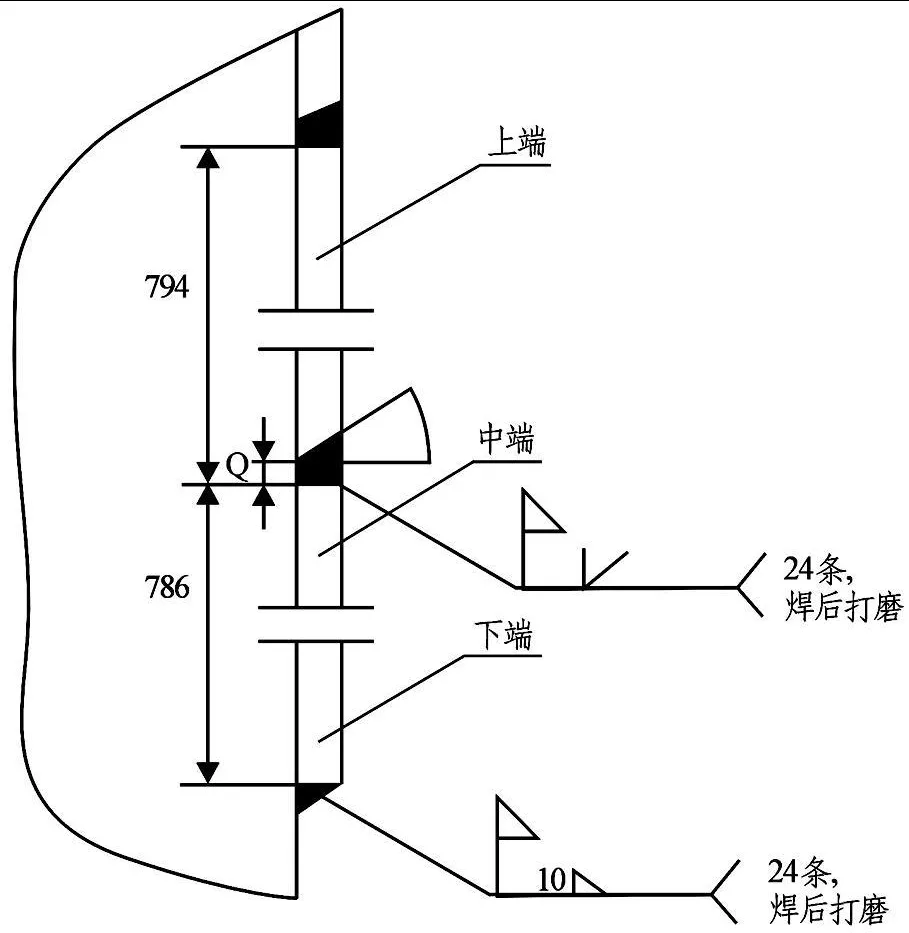

圆筒阀装设于水轮机固定导叶与活动导叶之间。在关闭时落于底环上,以截断水流并与顶盖和底环形成密封;开启时,位于水轮机座环和顶盖间的空腔室内,阀体底边与顶盖抗磨板齐平,不干扰水流流态。圆筒阀由导向条(焊于固定导叶上)、筒阀本体、筒阀接力器和机械同步机构四大部分组成。筒形阀的结构见图 1、2。

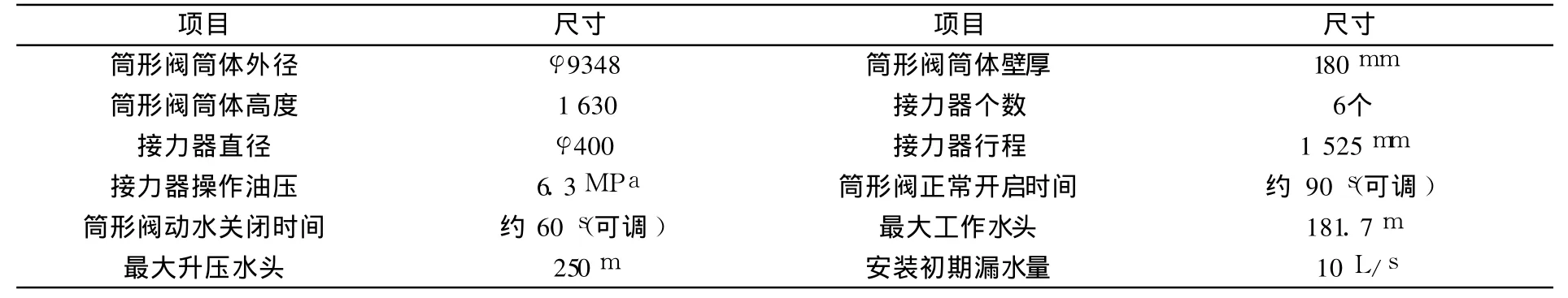

2.2 筒形阀止水原理

图 1 筒形阀结构型式图

图 2 筒形阀装配图

筒形阀阀体布置在活动导叶与固定导叶之间,筒形阀的上密封采用带凸缘的橡皮板与压环一起装在顶盖上,筒形阀顶部止水见图 3;下密封采用压板橡皮条结构装在底环上,筒形阀底部止水见图 4。

2.3 机械同步原理

图 3 筒形阀上密封示意图

瀑布沟水电站筒形阀采用机械同步方式。为了将接力器的直线运动转换成同步链轮的回转运动,以达到 6个接力器的同步,采用了滚动丝杆副。丝杆装于接力器缸盖上部,由两个单向推力滚珠轴承限位,径向位移由安装在上缸盖下端固定铜套导向定位,丝杆轴密封采用 O形密封圈,丝杆只能作回转运动。为使 6个操作接力器达到同步运动,以使筒形阀垂直上下运行时不改于倾斜发卡,在 6个接力器滚柱丝杠副顶端装有双层链轮,然后用 6圈链条将 6个链轮彼此串联起来,从而保证了回转链轮的同步。一旦由于筒形阀发卡,该接力器停止运动,而由相邻链轮的传动使该接力器丝杆继续回转,则丝杆将产生轴向移动。当超过蝶簧的预载力时,蝶簧被压缩,迫使行程开关动作,使四通三位阀回到中间位置,整个操作机构停止运动,进行事故的处理。

在每圈链条的中部都装有拉紧链轮装置,从而使链条保持在一定的张力,如遇筒形阀在操作时发卡、链条的张紧力超过额定负载时,滑块压缩板簧组,使装在支架下的限位开关接点闭合,四通三位阀回到中间位置,整个操作机构停止运动,进行事故的处理。

3 安装方法

3.1 筒形阀的组装焊接

筒形阀阀体分两瓣运抵工地。组装前,首先对筒体分瓣面、组装螺栓孔进行清理,并对螺栓与螺孔进行试配。将两瓣筒体调平后进行对装,调平组合后的筒体圆度应不超过 1 mm,上下平面的水平度应在 0.30 mm内。

两瓣筒阀立面焊缝预热至 80℃并保温 30 min,然后开始焊接。焊接时均采用分段退步方式先后选用 φ3.2和 φ4.0进行打底焊接和立缝焊接,焊接时,在组合缝内外焊缝处对称施焊。每层焊接完成后应锤击消应,同时每层焊接后应进行MT/PT探伤并应合格。此外,在合缝处适当位置架设两只百分表以监测焊接过程中的变形。焊接完成后,再次复查筒体圆度、导向条垂直度、筒体上下面的平面度。

3.2 筒体与顶盖组装

将顶盖吊起并调平至 0.02 mm/m范围内吊至筒阀上方,调整顶盖与筒体方位、同心,使方位、同心基本一致后下落顶盖。调整筒体与顶盖同心,调整时以筒阀提升杆安装孔为基准测量顶盖上接力器放置位置的安装孔与筒体提升杆安装孔同心在 0.10 mm内。

3.3 筒形阀接力器的安装

图 5 筒形阀接力器与筒形阀装配图

筒形阀接力器与筒形阀装配情况详见图 5。筒体与接力器提升杆采用埋入式螺栓连接,连接螺母采用 M110×4螺母,置于筒体上开设的窗口内,外侧用 20 mm厚不锈钢板封堵。与大朝山、漫湾一期水电站的旋入式螺栓连接相比其具有以下优点:

(1)有效避免了筒体在安装或拆卸过程中损坏螺纹。

(2)当提升杆连接螺栓折断或接力器发生事故时,可以实现在机坑内检修处理,而无需把筒体吊出机坑。

根据厂家的安装说明书,首先安装垫环,将垫环与顶盖焊接,打磨垫环上平面,使其水平满足0.03 mm/m的要求;安装接力器提升杆,把紧特殊螺母,通过打磨垫环来调整提升杆的垂直度;待提升杆垂直度合格(0.1 mm/m)后,将提升杆吊出,再安装接力器下缸盖;安装提升杆,复测提升杆的垂直度。如果提升杆的垂直度不能满足要求,必须将接力器下缸盖、提升杆吊出,再次打磨垫环。

在实际安装过程中,调整提升杆垂直度满足要求,在将提升杆吊出安装接力器下缸盖后,检查发现重新装配后的提升杆垂直度超出标准要求(个别提升杆垂直度达 0.39 mm/m)。经反复对垫块进行修复,在耗时近一月后仍不能保证提升杆垂直度满足要求。通过组织各方进行分析后发现,此方案存在以下不足:

(1)提升杆至少经两次拆装,但无精确定位设计,回装时难以保证前后位置绝对一致。

(2)特殊螺母的加热温度、螺母旋转角度均影响提升杆的垂直度。

(3)提升杆垂直度要求偏高(0.10 mm/m),手工打磨难以满足要求。

(4)筒形阀提升杆与垫环接触面加工精度较差。

经仔细分析,对提升杆垂直度进行了以下调整:

将顶盖上安装垫环的位置清理干净,调整顶盖水平在 0.05 mm/m内,并仔细清理修磨垫环与顶盖接触面(垫环在从接力器上拆下时,应在接力器和垫环的对应位置打上编号),将垫环对号放置在安装位置,用塞尺检查组合面间隙,0.03 mm塞尺不得塞入。

调整垫环与顶盖上提升杆安装孔同心度在0.10 mm内,对称点焊垫环侧面于顶盖上,采用分段、对称、退步焊接(先焊接外侧焊缝)。焊接完成后,用框式水平仪检查垫环上平面水平应在0.03 mm/m,如果水平达不到要求,则应用角磨机及抛光砂轮修磨处理直至其合格。

将接力器下缸盖吊装在垫环上,初步找正其与垫环的同心,此时不要把合螺栓,检查接力器下缸盖平面的水平应在 0.03 mm/m内,否则应吊开缸盖,处理垫环平面。待接力器下缸盖水平合格以后,安装垫环在提升杆的安装孔对应位置,垫环与筒体应贴合紧密。吊起提升杆,装入筒体对应位置并把紧特殊螺母。把紧特殊螺母采用加热旋转螺母角度的方式,旋转角度为 30°,同时检查提升杆与下缸盖间隙应均匀,用框式水平仪检查提升杆的垂直度,不得大于 0.20 mm/m。如果提升杆的垂直度不满足要求,应将特殊螺母加热退出,将垫环取出修磨垫环与筒体的接触面。修磨后将垫环重新装入,再安装提升杆,直到提升杆垂直度合格。

通过采取提升杆垂直度调整工序并适当降低了垂直度要求,提升杆垂直度调整仅用 10 d即满足要求。

在完成接力器下缸盖安装和提升杆垂直度调整后,按照制造厂安装说明书,按接力器缸→接力器上缸盖→下部单推力轴承→传导螺母→轴承座→上部单向推力轴承→蝶簧→支撑板→其它附件顺序进行安装。以下仅对蝶簧安装调整进行说明,其余附件安装过程在此不予赘述。

3.4 蝶簧的安装调整

将下瓣蝶簧放置在推力板上,测量蝶簧与丝杆距离,四周均匀测量 4点,偏差不得大于 0.5 mm。

将上瓣蝶簧压在对应位置并装上支撑板,带上支撑板把合螺栓,暂时不把紧。

调整上下蝶簧错牙不得大于 0.20 mm。通过测量蝶簧外圆与推力板外圆的距离来调整蝶簧与丝杆同心,同心度不得大于 0.20 mm,合格以后,对称把紧支撑板把合螺栓,但在把紧之前测量支撑板与推力板之间的距离,把合后蝶簧的压缩值为 2.76 mm(螺栓把紧力为 12.3 k N),偏差不得大于 0.02 mm。

接力器在安装间的装配及与筒体的联接完成后,可整体吊入机坑参与导水机构的预装。

3.5 青铜导向条的安装与焊接

筒形阀与顶盖整体吊入机坑后,采用传统的电测法调整顶盖与底环的同心度满足要求,并将筒体落至全关位置。通过测量筒体与固定导叶的距离,并考虑导向条与筒体的间隙为 0.8~1.2 mm,对青铜导向条(1 800 mm×30 mm×15 mm)进行配刨,同时留 0.1 mm左右的打磨余量,待导向条焊接之后进行打磨。将 12根导向条(导向条分三段)固定在座环固定导叶上,检查导向条与固定导叶之间的间隙,导向条贴严以后,二者之间用 0.03 mm塞尺检查,不得塞入,否则应修磨固定导叶。待检查合格后,将导向条的卡子点焊在固定导叶上,每根导向条用卡子不得少于 6个,压紧导向条。为避免压坏导向条,每个卡子与导向板之间应加铜垫(图 6)。

焊接采用分段焊接,分段焊接可以释放部分焊接热应力,有利于减少焊接裂纹。

图 6 导向条焊接示意图

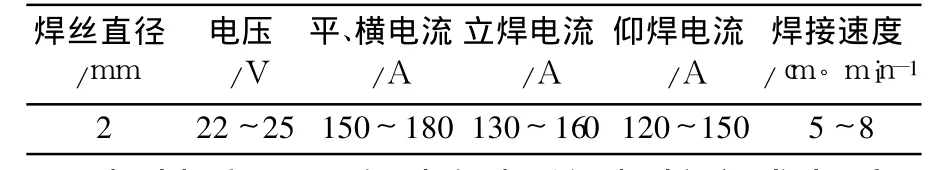

表 3 焊接工艺参数表

焊材采用 φ2铝青铜焊丝,焊接方式为手工氩弧焊,钨极为 2.5 mm,焊接工艺参数见表 3。

焊接时先采用 507焊条对固定导叶出水边进行过渡堆焊,采用分段跳焊,多层多道,焊接、打磨后进行 PT检查。堆焊后再焊接导向条,导向条焊接顺序为:中段导向条→下段导向条→上段导向条→导向条连接处,采用分段焊接,每段长度不大于 350 mm。焊接时要求铜、钢母材均融合良好,收弧时填满弧坑,缓慢提起焊枪,锤击收弧处。每个导向条留 10 mm长的排气孔,待焊缝全部焊接后再进行封焊。焊接完成后采用 PT/MT检查焊缝、热影响区有无裂纹、未熔合、夹渣和密集性气孔等缺陷,若发现缺陷,应用风铲清除,用氩弧焊补焊。

焊接完成后用风铲清除飞溅、焊瘤,用钢丝刷清除焊缝表面氧化渣,并用角向磨光机修磨焊缝过高处及固定卡的残根,补焊缺肉处并将其打磨光滑。通过吊钢琴线测量并修磨导向条垂直度,垂直度要求在 0.05 mm/m以内。

3.6 同步机构的安装

在顶盖与座环螺栓把紧后,即可以进行同步机构和指示器的安装(图 7)。

图 7 同步机构安装示意图

安装接力器支架基础板时调整螺套、轴承支架及基础板的相对距离,其中要保证支架与基础板的间隙控制在 2 mm,安装高程应根据实际座环高程做适当调整,偏差不得大于 ±0.5 mm,之后进行基础板的点焊固定。由于基础板焊接时可能产生变形,因此支架分半把合螺栓不要把紧。

基础板焊接完成后,利用接力器支架上的拉顶螺栓调整支架卡盘与接力器轴承支架的配合,使中间位置贴上,两侧对应间隙相等,然后把上另一半卡盘,卡盘在把合时不得用太大力,可根据接力器链轮装配安装。

根据拉紧轮装配中的设计高程并结合座环安装高程,进行拉紧轮支架装配的调整与焊接,在拉紧轮滑道上用框式水平仪测量滑道水平应在0.15 mm/m内,如果水平不满足要求,可在支架与滑道之间加垫调整,直到符合要求为止。同时,所有拉紧轮高程偏差不得大于 ±0.5 mm。

安装链条后,旋转顶丝使拉紧轮前后动作、内外圈链条松紧一致。

3.7 密封、油管路安装以及筒形阀在机坑内的动作试验及调整

上下密封条在安装时,应根据实际情况进行配割钻孔粘接成整圆,并按编号安装密封压板,密封压板在顶盖或底环吊装前,在安装间试配编号并在顶盖、底环对应位置打上标记。

密封压板安装后,不得高出顶盖、底环抗磨面,允许其稍低于抗磨面。同时,密封压板把合螺栓在把合时应涂上螺纹锁固剂。在完成以上安装后,将把合螺栓侧面点焊在密封压板上。注意:在上密封安装时,筒体应固定在 90%开度左右,以便安装。

对称拆除筒体与顶盖把合螺栓。派专人在12根导向条处监视筒阀的动作情况,同时,每人均应持有塞尺,作为检查筒体与导向条间隙用。监视人员通过长 500 mm的钢板尺检查筒阀动作距离是否一致。在筒阀动作之前,每个监视人员测量出筒体的起始位置。机坑内也应该有专人监视同步机构动作情况。筒体在下落过程中,其下方不得有人,以免筒体下落时失控而发生事故。

由接力器上腔缓慢进油,注意控制筒体的下落高度,每次下落高度不超过 200 mm。下落过程中,导向条旁边的监视人员应注意筒体不得与导向条卡阻,无异常后,操作筒体上升。在上升过程中,也应该有专人监视筒体不得与导向条卡阻。同时,在机坑内的监视人员也要监视同步机构的动作不得异常。

以上工作结束后,将筒体下落到底部,用塞尺检查筒体与导向条的间隙。如该间隙不满足要求,则将筒体提起到顶部,用砂轮机修磨固定导叶上的导向条,以达到设计间隙。

在筒体下落到底部时,安装筒阀指示器。

在筒形阀全开时,将筒体限位销放入顶盖对应位置,并按要求焊接。

4 结 语

在瀑布沟水电站 4#、6#机筒形阀安装过程中,合理调蝶整了筒阀接力器安装工序,满足了筒形阀接力器提升杆的垂直度和蝶阀压缩量、链条张紧度的要求,筒形阀与顶盖整体参与导水机构的预装和安装,避免了筒形阀变形,缩短了导水机构安装工期,为类似机组筒形阀的安装提供了以下借鉴:

(1)筒形阀阀体厚度较大,分瓣组合缝处的焊接坡口尺寸究竟要设计多大是一个值得研究的问题。实践证明:瀑布沟电站 U形坡口的设计有效的避免了焊接对筒阀阀体尺寸的影响,值得借鉴。

(2)筒形阀预装和组装过程中采用与顶盖一体化吊装的方法,有效避免了在吊装过程中引起的筒形阀变形。

(3)筒形阀与顶盖、接力器的组装,密封装置的安装尽量考虑在安装间进行,有利于组、安装质量及进度的控制。

(4)铝青铜导向条采用分段焊接,可以释放部分焊接热应力,有利于减少焊接裂纹。