思林水电站围堰防渗闭气设计及施工

郑顺祥

(中国华电四川公司,四川成都 610016)

1 工程概况

思林水电站位于贵州省东北部,乌江干流中游,电站装机容量100万 kW,坝址两岸山体雄厚,坝轴线河谷断面基本呈对称“V”型谷,电站坝址为典型的岩溶地貌。思林水电站截流围堰为土石围堰,坝基座落在夜郎组玉龙山段第二大层(T1y2)中厚、厚层泥晶灰岩和白云质灰岩,两岸堰肩地质条件复杂,其中上游围堰左右岸分别发育 K30、岩溶管道系统和 S65岩溶管道,河床覆盖层厚度较厚,又由于两岸坝肩开挖时石渣下河在原河道两岸坡附近形成了大粒径块石架空区域,以及在截流龙口段有大量截流施工时抛下的大块石,形成大块石架空区;下游围堰河床覆盖层原本较薄,但由于两岸公路和坝肩开挖石渣下河,河床中部均为大粒径块石,下游围堰填筑合龙处的块石架空现象亦较为严重。围堰上下游水头差高,上游围堰上下游平均水位差达 3.52m,12小时内最大水位涨落差为 1.49m,平均涨落差为 0.57m。下游围堰上下游平均水位差为 3.7m。在这种高水头差、快速涨落的情况下施工,造成了浆液的大量流失,从而直接影响灌浆效果,增加了灌浆材料耗量。

2 围堰防渗设计

本工程围堰防渗墙在设计时考虑了防渗墙方案、高压喷射灌浆方案以及控制性水泥灌浆方案,但由于围堰轴线处地质条件复杂,堰体部位基岩岩溶发育,岩石出露犬牙交错,堰体存在大量块石架空层,采用防渗墙或高压喷射灌浆方案均难以成墙,经比较选择采用控制性水泥灌浆和速凝膏浆高压灌浆防渗,辅以高流态水泥砂浆灌注。

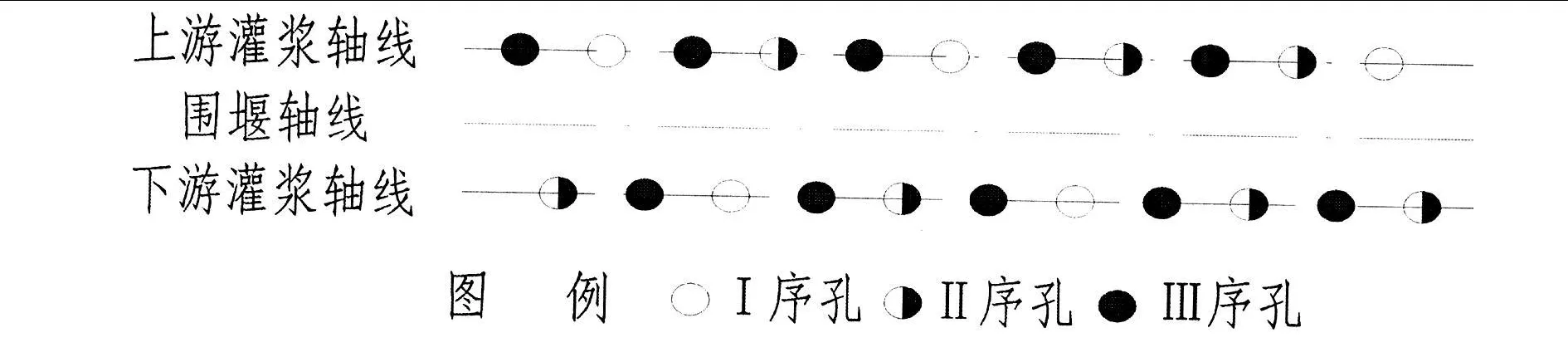

根据本工程围堰堰体和堰基地质条件及围堰承受的水头条件,上下游围堰均布置三排孔。上游围堰灌浆孔间、排距分别按 1.0m、0.75m设计,下游围堰孔间、排距分别为 1.0m、0.5m,其中中间排孔施工根据灌浆资料,结合现场情况具体确定。

经上、下两排灌浆处理后,根据钻灌资料分析,吸浆量大的地段,龙口段、深槽地段,大块石架空段等仍达不到要求的,施工中间的第三排孔,第三排孔先施工Ⅰ序孔,Ⅱ、Ⅲ序孔视施工的情况及效果而决定是否施工。

对于堰肩的处理,先进行覆盖层以及表面风化层的开挖及混凝土浇筑,具体处理方式见附图,在灌完上、下游两排孔后,在防渗墙上适当打一些斜孔进行处理,如图 1所示。

图 1 堰肩斜孔灌浆处理示意图

灌浆孔位布置如图 2所示。

图 2 上下游围堰闭气灌浆布孔示意图

思林水电站下游围堰防渗设计及灌浆排序施工方案与上游围堰基本相同,所不同的是:下游围堰防渗闭气施工平台以下采用控制性水泥灌浆和速凝膏浆灌浆防渗,施工平台以上采用复合土工膜防渗。

3 闭气灌浆施工准备

3.1 施工布置

以防渗轴线为中心,在围堰上首先浇筑了 1道宽 5m、厚 0.6m的混凝土施工平台;在混凝土施工平台上游是吊车通道、空压机及海带稻草等灌浆材料的堆放场地;在该混凝土施工平台下游是灌浆设备摆放地带,之后是水泥堆放平台及制浆站、泥浆池;再下游是水泥运输车道。上、下游围堰各布置三个水泥浆制浆站,均兼制膏浆。根据现场施工布置条件,上、下游围堰制浆站分别布置于围堰中部及左右岸岸坡附近,除围堰中部一座制浆站外,每个制浆站内均配置 ZJ-800高速制浆机 1台,2m3卧式搅拌机 1台,1m3储浆桶 2台,水泥输浆泵 1台,螺杆泵 1台。上、下游围堰中部制浆站各配置 ZJ-400高速制浆机 1台,自制膏浆制浆系统各 2套,螺杆泵各 1台。

每个制浆站均设置水泥仓库、膨润土仓库、外加剂仓库、制浆平台等。水泥及膨润土平台采用φ48mm架子管搭设,距地面 1.0m左右,顶部采用防水棚布遮盖,制浆平台及灌浆站也采用防水棚布遮盖,制浆站占地不小于 60m2。

3.2 机械设备配置

灌浆机械设备配置情况见表 1

表 1思林水电站过水围堰防渗闭气灌浆施工灌浆机械设备配置。

表 1 主要施工设备计划表

4 灌浆施工

围堰防渗施工程序为:施工道路布置→场地平整→临建设施布置→先导孔施工→下游排施工→上游排施工→中间排施工→递交施工报告。

同排孔之间的施工顺序是:先导孔→Ⅰ序孔→Ⅱ序孔→Ⅲ序孔。

4.1 造孔形式及灌浆流程

4.1.1 先导孔施工

(1)钻孔:河床部位采用冲击钻造孔,两岸坡部位采用地质钻造孔。

(2)孔深:一般深入基岩 5.0m,特殊情况深入基岩 10m,由监理工程师进行鉴定确认后终孔。

(3)钻进方法:在钻孔过程中,详细准确记录钻孔时遇到的各种现象,根据返渣情况、钻进速度、钻机及冲击器运转情况判断地层分层深度,大块石的分布、埋深、粒径及地层架空、漏失、串通等情况,技术人员在现场作出简单钻孔柱状图,以指导下步施工。

(4)先导孔钻孔完成后按施工程序进行灌浆作业。

4.1.2 施工工艺流程

(1)冲击钻造孔、灌浆施工工艺流程

场地平整→测量放样→设备就位→一次钻至设计孔深→起钻杆→千斤顶起拔套管→第一段灌浆→千斤顶起拔套管→第二段灌浆→千斤顶起拔套管→…→终孔段灌浆→结束灌浆→封孔。

(2)地质钻机造孔、灌浆施工工艺流程

场地平整→测量放样→设备就位→第一段钻孔→第一段灌浆→镶铸孔口管→第二段钻孔→第二段灌浆→…→终孔段灌浆→结束灌浆→封孔。

4.1.3 钻 孔

(1)钻机布置

根据两种钻机的性能、特点,地质钻机主要分布在两岸孔深相对较浅,预计没有架空的部位;冲击钻机主要分布在河床,龙口、有深槽的地段,应对深孔和有架空的孔。

(2)冲击钻造孔

1)孔位放样:由测量队按施工图纸要求的位置放出控制点,各孔孔位由现场质检员根据控制点放样,孔位与设计孔位误差不大于 ±10cm。

2)固机开孔:采用 MGY-80钻机冲击跟管钻进,孔径为 146mm,钻机就位后,采用水平尺、吊线等方法将钻机找平,用罗盘或角尺将钻机立轴调成垂直开孔钻进。孔深要求穿过块石堆积层进入河床基岩 1.0m。

3)钻孔次序:钻孔次序与灌浆次序相一致,同次序孔可同时进行钻孔施工;相邻不同次序孔,在先序孔灌浆完成 24小时后,方可进行下一次序孔的钻孔。

4)终孔验收:钻孔达设计孔深时进行孔深、深入基岩深度检测,经三级自检,在值班技术人员检查合格签字后,方可进行下道工序施工。钻孔深度以进入基岩 1.0m为标准。

5)孔口保护:钻孔结束待灌时,孔口均加木塞或砂袋妥善保护,以防其他杂物和污水掉入孔内。

(3)地质钻造孔

采用 XY-2型地质钻机配无芯钻头回转钻进,开孔孔径为 Φ91mm,灌浆镶管后,以下孔径为 Φ56mm。钻孔孔位、孔深、孔斜满足要求。钻孔孔深以实际施工时钻入基岩 1.0m为准。

孔口管镶铸:孔口管 Φ75mm,长 3m。孔口段(即第一灌浆段)钻孔完成后,先进行灌浆,然后镶铸孔口管并至少待凝 48小时。

4.2 灌 浆

(1)灌浆材料

水泥:采用不低于32.5MPa的普通硅酸盐水泥,质量须符合国家标准,不使用受潮结块水泥,库存时间不得超过三个月。

膨润土:液限大于 400%,小于 0.08mm的颗粒含量大于 80%。

水玻璃:模数为 2.8~3.5,其浓度采用 30~38波美度。

掺合料:海带、砂、水玻璃、锯木粉、纤维物等。(2)浆液配合比

浆液采用三种形式:0.5∶1的纯水泥浆、膏浆、混合浆。

膏浆是水泥与膨润土的混合浆液,膨润土掺量为水泥重量的 10%~30%。

混合浆是指在水泥浆或膏浆中掺有海带、砂、水玻璃、锯木粉等掺合料的浆液,具体掺合方式、掺合量在施工现场视情况而定。

各排序孔均以 0.5∶1的纯水泥浆开灌。

4.2.2 灌浆分段

1)冲击钻造孔孔深满足灌浆条件后,上提套管,提升长度为 1.0m→灌浆→终段→提升长度为 1.0m→灌浆→终段→…,如此循环,直至终孔。因此冲击钻所造孔在孔底灌浆完成后,灌浆段长一律为 1.0m,不足 1.0m的孔段以实量计。

2)地质钻机造孔灌浆第一段的孔深为 3.0 m,灌浆后镶 3.0m长孔口管;以下各段Ⅰ、Ⅱ序孔为 5m,不足 5m的以实数计;Ⅲ序孔为 8m,不足 8m的以实数计。特别注意的是:钻孔中如遇失水,则停止钻进,对该段单独进行灌浆。

4.2.3 灌浆压力

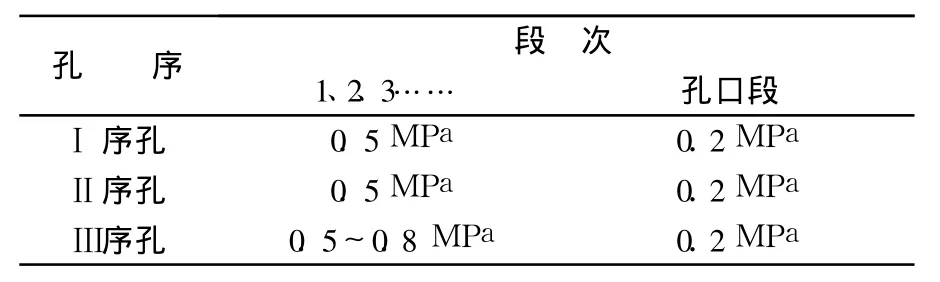

考虑 10年一遇的洪水所承受的水头,各序孔灌浆压力见表 2、表 3,本表所示压力均指孔口压力,施工时可根据实际情况进行压力调整。

(1)冲击钻机所造孔自下而上灌浆,孔段从底部算起,灌浆压力如表 2所示。

表 2 各序孔各段次灌浆压力表

(2)地质钻机所造孔自上而下灌浆,孔段从上部算起,灌浆压力如表 3所示。

表 3 各序孔各段次灌浆压力表

4.2.4 浆液选择

灌浆过程中,对浆液的控制遵循以下几项原则:

(1)当灌浆压力保持不变,注入率持续减少时,或当注入率不变而灌浆压力持续升高时,不得改变浆液。

(2)当 0.5∶1纯水泥浆的注入量已达 800L,而灌浆压力或注入率均无变化或变化不明显时,可改灌膏浆。

(3)膏浆灌注无法结束时,现场决定改灌混合浆。

4.2.5 灌浆结束标准及封孔

(1)水泥灌浆结束标准:在要求的灌浆压力下,当注入率不大于 5L/mm时,续灌 10mm,结束该段灌浆。

(2)膏浆灌浆结束标准:在灌浆设计压力下,孔段基本不吸浆时结束该段灌浆。

(3)若在孔口及附近地面出现冒浆后,根据具体情况,由现场值班工程师和监理工程师现场确定结束标准。每个灌浆孔结束灌浆后,采用浓水泥浆或干灰将孔口部分回填密实。

4.3 特殊孔、段处理

4.3.1 对集中渗漏部位,首先人工灌注粉细砂、锯木粉等。如遇大块石和孤石、地层架空、孔隙大漏水严重时,灌注膏浆、速凝膏浆或膏浆中掺加海带和纤维物;当孔口返浆后,要适当降低灌浆压力灌注。

4.3.2 高压双管砂浆堵漏

上游围堰灌浆孔号 SY034~SY038、SY046~SY048、SY095 ~SY097、SY101 ~SY105,下游围堰灌浆孔号 XY057~XY061、XY105~XY0107区域有强渗漏通道。从渗漏部位和钻孔情况分析,上游围堰强渗漏区域在的龙口段、右岸大块石架空区;下游围堰强渗漏区域在左岸块石架空区及合龙段。上述区域堵漏成为整个围堰闭气的关键,围堰防渗施工中先采用瓜米石填料及速凝膏浆进行堵漏,但主要通道一直未被截断,堵漏效果差,且耗费了大量浆液。为解决大块石架空区域的堵漏技术难题,针对渗漏通道大、漏水量集中、流速高的特点,采取了高压双管砂浆堵漏技术,力求围堰防渗尽快闭气,同时也减小灌浆材料消耗。

(1)主要灌浆设备

灌浆采用 HTB30型混凝土输送泵,最大输送压力为 4MPa。混凝土搅拌车运送砂浆。钻孔采用 MGY-80型冲击钻,孔径为 φ150mm,钢套管φ146mm,孔内灌浆管 φ90mm。

(2)施工工艺

混凝土输送泵布置在围堰灌浆平台上,具体位置视砂浆灌注孔位置而定。泵下部基础应压实平整,砼搅拌运输车则在相应位置喂料。砼输送泵受料斗口应稍低于砼搅拌运输车出料口。具体工艺布置详见下图 3。

(3)施工方法

1)方法简述:分析空腔位置→钻孔→安装混凝土泵及注浆管路→灌砂浆→钻补强孔(兼效果检查)

2)探明渗漏通道的位置:灌注砂浆要求钻孔必须接触到渗漏通道空腔,在原设计孔位处钻孔,施工过程中发现水流大以及耗灰量大的位置则进行加密钻孔,钻孔钻遇空腔后准备进行砂浆灌注。

3)钻孔:钻孔采用 MGY-80型冲击钻造孔,孔径为 φ150mm,钻孔过程中 φ146mm的钢套管跟进,成孔后套管留在孔内作为保护管,保护管底部的位置为渗漏空腔的顶部。

图 3 围堰闭气砂浆泵送布置图

4)安装灌浆管路:从 HTB30型混凝土输送泵向砂浆灌注孔方向铺设 φ125mm的泵管,在靠近灌注孔口位置前接渐变段泵管(管径从 φ125mm渐变到 φ90mm),再接 φ90mm的泵管伸入灌注孔套管(管径 φ146mm)中。φ90mm注浆管下到渗漏通道的空腔部位,与 φ146mm孔套管成为双管系统。砂浆孔的套管兼作排气管。

5)砂浆灌注

砂浆泵送采用自下而上的拔管施工方式,为满足砂浆灌注施工要求,砂浆采用间断单击泵送,泵送间隔时间为 1~2min,反复进行灌注,直至砂浆从灌注孔套管口溢出为止。该段砂浆灌注达到要求后,向上拔一节套管,套管内泵管跟随向上拔一节,进行上一段的砂浆泵送施工。砂浆灌注完成后,再在原孔位进行灌浆处理,最终达到防渗闭气的工程目的。

施工注意事项:混凝土泵及泵管操作应严格遵守有关操作规程,施工时特别强调以下几点:①混凝土泵工作采用间隔单击作业,间隔时间为 1~2min。泵送时料斗内应保持一定量的砂浆,以免吸空。②输送泵应就近布置在灌注孔附近,以减少泵管的铺设长度。③泵管敷设线路应接近直线,少弯曲,管道与管道支撑必修紧固可靠,管道接头应密封可靠。

(4)砂浆灌注工程量及资料分析

1)砂浆灌浆工程量

在围堰闭气灌浆过程中,共有 7个孔灌注砂浆,总计注入砂浆 41.8m3,也即通过灌注砂浆已经充填了围堰防渗区内的近 40m3的空腔,对围堰防渗效果的影响是显著的。

表 4 砂浆灌注统计表

5 灌浆成果分析

思林水电站上下游围堰闭气灌浆从 2005年l2月 13日至 2006年 4月 20日,先后累计完成877个孔,钻孔进尺 18409m,共计灌注水泥 30 574t、膨润土 4225.6t、海带 11201kg、水玻璃 19 249kg、锯木粉 6938kg、稻草 65143kg、砂浆200.1m3。

5.1 灌浆耗灰量分析

(1)各排平均单位灌入量

上下游围堰各排孔的平均单位灌入量统计作图如图 4所示。

从图 4可以看出,下、上、中排孔的平均单位灌入量逐排递减,符合一般的灌浆规律。说明随着前一排孔的施工,后一排孔的可灌性在减弱,防渗起到了随排加密,加固的效果。

图 4 上下游围堰各排孔平均单位灌入量对比图

(2)单位注入量区间分布如果把上、下游围堰的上、中、下游排孔的单 位灌入量按区间统计,得出图 5、图 6。

图 5 上游围堰平均单位注入量区间分布图

图 6 下游围堰平均单位注入量区间分布图

从图 5、图 6可以看出,下游排孔在大耗灰量的区间大于 1000kg/m分布较多;上间排孔分布则相对比较均匀,而中间排孔则在小于1000kg/m上分布较多,说明后序孔在前序排孔施工过之后,可灌性已有所减弱,这种减弱,逐排递减。

综合围堰闭气灌浆期的有关资料分析知,造成水泥用量过多的主要原因有以下几个方面:a.河床两侧块石架空多,空腔大,岩层地质情况复杂,耗灰量大;b.施工前期是在高水头差下施工,水位涨落变化较大,浆液损耗大;C.施工时段正值严冬时节,河水温度较低,水泥浆凝固时间长,因而增大了水泥浆的流失;d.围堰灌浆面积和工程量大较设计大幅增加。

5.2 堰体渗水情况分析

在思林水电站上下游围堰灌浆施工过程中,发现上游围堰右堰肩、下游围堰左堰肩各有一股水流外溢。基坑抽水之后,发现上游围堰有左、中、右三处渗水点,下游围堰仅左堰肩有一处渗水。经高锰酸钾涂红试验,分析堰体渗水的主要原因是堰体两端的溶洞形成上下游贯穿通道,其次是两堰肩地质条件复杂,岩体风化严重,节理裂隙发育,形成渗水通道。但总体来看,渗水总量不是太大,经抽排能满足基坑开挖及大坝混凝土施工需要,堰体灌浆效果满足防渗设计的要求。

6 结束语

思林水电站围堰闭气灌浆施工采用控制性水泥灌浆和速凝膏浆高压灌浆防渗,辅以高流态混凝土灌注。针对不同地段地质条件的差异,围堰闭气灌浆施工中灵活采用了纯水泥浆、膏浆、海带、稻草、锯木粉、水玻璃、砂、砂浆等多种灌浆材料,灵活采用了多种灌浆施工方法,在灌浆施工中取得了明显的效果。成功完成了上下游围堰这一难度极大的闭气灌浆工程;尽管由于地质条件复杂,该堰体尚存在少量渗水,以及水头高、水位涨落幅度变化大、河水温度低浆液凝固时间长等因素导致灌浆工程量大、灌浆材料有所增加,但总体来看,该工程围堰闭气灌浆施工完全满足防渗设计技术和经济指标的要求。