水平定向钻在穿越水阳江工程中的应用

中石化管道储运公司华东管道设计研究院 胡登辉

0 工程概况

水阳江,长江下游著名支流之一,由西津河、中津河、东津河三源合流后形成,在江苏省当涂县金大村入长江。全长254 km,属雨性河流,水位、流量随降雨量变化而变化。流域面积10 300 km2,平均流量180 m3/s,上游山地,下游平原,总落差503 m.

川气东送管道主干线在宣城市宣州区境内由定向钻穿越水阳江。施工期间江面宽180~300 m ,水深2.0~5.0 m,河床质为卵石;河道中有较多心滩,心滩多呈狭窄条状,均为人工采砂取石堆积而成;施工地点属水阳江下游冲积地带,地形较平坦。根据地质报告,穿越地层自上而下为冲积粉质粘土(厚6.0~6.4 m)、砂土(厚2.3~5.8 m)、砂夹70~75%卵石(厚4.8~8.8 m,粒径2~10 cm)、粘土夹卵石层(厚3.2~5.0 m,粒径2~3 cm)、白垩系泥质粉砂风化岩(厚度 5.0~35.4 m)。水阳江定向钻水平穿越长度为958.86 m,入土角为10°、出土角为7°、最小曲率半径R=1 500DN。西岸防洪堤距水涯约150 m,东岸防洪堤距水涯约310 m,西岸入土端和东岸出土端地形较开阔,施工条件较好。定向钻机采用中国华元2003年生产的HY—3000型钻机和2005年生产的HY—2000型及HY—1300型水平定向钻机。拖拉力为3 100 kN的HY—3000型钻机用于管道回拖;HY—2000型及HY—1300型水平定向钻机用于入、出土端的钻孔和扩孔。穿越段主干线管径为1 016 mm,管壁厚26.2 mm,材质为X70,设计工作压力10 MPa,高温型三层PE加强级防腐,双组分液体环氧内减阻涂层。光缆管穿越长度同主管线相同,管径D114×6.3 mm,壁厚6.3 mm,材质为X20。光缆线路敷设于输气管线介质流向的右侧,与主管线定向钻净距离20 m。

1 定向钻穿越计算公式

在水平定向钻穿越施工中,导向孔曲率半径是重要的设计参数之一,在穿越中对管道焊缝应力影响很大。依据设计要求及施工经验确定曲率半径是当前管道穿越工程常用的方法。在进行导向孔设计时,一般采用经验公式计算定向钻穿越所需的最小曲率半径。

在穿越过程中选择最优的泥浆压力是工程顺利施工的保证。根据穿越过程中泥浆作用原理、泥浆特性及地层影响,给出了定向钻穿越工程最小需要泥浆压力和最大允许泥浆压力的计算方法。

1.1 最小需要泥浆压力

在定向钻施工过程中,需要一定的泥浆压力携带孔内泥流及钻屑物。泥浆在导向孔环向空间内循环流动的门限压力值称为最小需要泥浆压力。在钻孔过程中,钻头所处位置一般低于泥浆排出口。因此,首先须克服高度差影响产生的静压力p1。根据流体力学理论,静压力由泥浆单位重度与泥浆循环流动的垂直距离确定,其公式为:

式中:p1—静压力,kN/m2;

γ—为泥浆重度,kN/m3;

h—为钻头与泥浆排出口的高度差,m。在不同的施工阶段(钻孔、扩孔、回拖),泥浆流变性是泥浆变化的一个重要特征。泥浆发生循环流动必须克服初始剪切阻力。泥浆在导向孔内流经环向空间(钻杆或管道与孔壁之间的空间)所需的流动压力与环空体的大小、泥浆流动特性和流速有关。由流变学理论可以得到维持泥浆在导向孔内流动所需压力p2的计算公式为:

式中:p2—泥浆流动所需压力,kN/m2;

(dp/dz)—单位长度导向孔的流动摩擦阻力,kN/m3;

Lm—为泥浆流经的距离,m。

钻孔过程中最小泥浆压力为:

式中:pZL—入土点需要的最小泥浆压力,kPa;

PZr—出土点需要的最小泥浆压力,kPa;

LL—钻孔与入土点之间的导向孔长度,m;

L—导向孔总长度,m;

(dp/dz)z—钻孔过程单位长度的流动摩擦阻力,kN/m3。

1.2 最大允许泥浆压力

在实际工程中,经常发生使用高压泥浆而产生泥浆泄漏及孔壁漏塌问题。根据空腔膨胀理论,导向孔内泥浆压力存在临界值,超过该值,孔壁就会变得不稳定,即要保持土壤内洞腔持续不变的最高泥浆压力值。因此,在理论上,导向孔内的泥浆压力必定有一个上限值,即最大允许泥浆压力。

在导向孔施工完成后,泥浆压力会施加到孔壁土壤上,当泥浆压力达到一定值时,靠近导向孔的土壤就会发生塑性变形,处于塑性状态的土体在孔壁周围形成一个塑性圈,塑性区以外的土体则处于弹性状态。当压力继续增大直至超过这个值,发生塑性变形的土壤区域进一步扩大,当塑性变形区域达到一定范围时,就会发生导向孔漏塌现象。

为了预防靠近钻孔的土壤区域漏塌或损坏,必须将孔洞附近的塑性土壤区域稳定在安全范围。最大允许泥浆压力与土层特性有关,水平定向钻穿越不排水土层时的最大允许泥浆压力计算公式(略)。

1.3 管道回拖计算公式

在定向钻穿越实际施工中,定向钻回拖最大摩擦阻力经验公式为:

其中:Fv=ρ2Vg

式中:Fv—浮力,kN;

ρ2—泥浆密度,kN/m³;

G—穿越管道总重量,kN;

S—管道表面积,m2;

µ2和µ3—分别为系数,根据地质条件不同,一般为0.1~0.3和0.01~0.03;

V—排水体积,m3。

在管道回拖过程中,回拖载荷与管道的摩擦阻力、流体阻力和管道静重都有关。回拖时钻机作用于管道的拉力主要克服管道与地表面摩擦阻力、孔道内壁的摩擦阻力、钻孔泥浆阻力和通过弯曲段时管道变形的阻力。按照管道回拖的路径,回拖过程的摩擦阻力可由3部分组成,即留在导向孔外管道与滚轮架的阻力T1、导向孔平孔段摩擦阻力T2和导向孔弯曲段摩擦阻力T3,即回拖过程的摩擦阻力为:

其中:T1=f f1L1g

T2=f L2(πD0f2﹢gefff3)T3=T3a﹢T3b﹢T3cT3a=2πqrf f3D0/λ T3b=gtf f3LB

T3c=πf f2LBD0

式中:f—负荷系数;

L1—留在地面上管道滚轮架的长度,m;

g—充满水的管道重度,kN/m;

f1—滚轮架与管道之间的摩擦因数;

L2—导向孔右端管道长度,m;D0为管道外径,m;

f2—泥浆与管道壁表面的剪切阻力,N/mm2;

f3—导向孔壁与管道间的摩擦因数;

geff—管道有效单位长度,m;

qr—土壤反力,表示为:

其中:λ表示管道土壤的刚度特性,其表达式为:

式中:kv—最大垂直基床反力系数,kN/m3;fkv—垂直基床反力系数的安全因子;

EIb—管道的抗弯刚度,kN/m2。

gt—导向孔弯曲产生的力,其表达式为:

其中:LB—管道弯曲段长度,表示为:

式中:R—管道曲率半径,m;

φ—内摩擦角,°。

2 水阳江定向钻穿越计算实例

2.1 水阳江管道定向钻穿越方案

水阳江管道定向钻穿越工程具有穿越曲线超长、地质条件复杂等特点,其主要难点为穿越路径地质条件复杂,需两次穿越卵石层。为了防止卵石层塌孔,入、出土点采取顶进套管的方案穿过卵石层,保证钻导向孔、扩孔和回拖的顺利进行。入土点需顶入73.52 m,出土点需顶入74.76 m,套管直径为1 440×20 mm。采用套管钻机,最大顶进力可达8 000 kN。

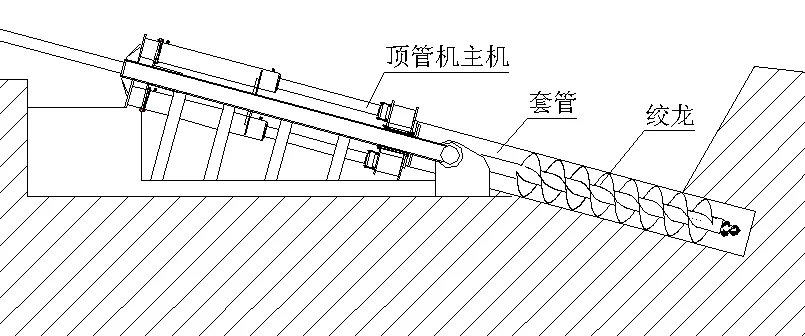

使用 DG—800型套管钻机分别在入土段和出土段顶入外径为1 440 mm的钢套管穿透卵石层,如图1所示。

图1 卵石层顶入套管施工

施工时,先由顶管机将第一节套管按预定角度顶入地下,顶进一个行程后,油缸缩回,在顶管机上安装管节,接着将套管向地下顶入,依次循环,直至将第一节套管全部顶入地下。然后,安装第二节套管,第二节套管与第一节套管之间采用焊接的方式连接。

随着套管的顶入,利用钻机驱动“绞龙”,取出套管内的粘土、卵石等钻屑。直至套管达到预定安装位置。如图2所示。

图2 套管内的粘土和卵石等钻屑排出方法

2.2 泥浆工艺设计

泥浆室内试验主要为解决穿越过程中,河水配浆,岩屑携带,岩屑悬浮,保护孔壁,防止漏、塌、卡以及润滑等问题。选择最佳泥浆体系,确保穿越工程安全顺利进行,选择最佳处理方案,使泥浆成本控制在低限;泥浆性能参数如表1所示。

表1 水阳江穿越工程泥浆参数

大口径穿越由于沿程的地质构造软硬不均匀,易造成预扩孔偏移,使穿越曲线成波浪形,这种偏移和波浪对管道顺利回拖非常有害。采取的主要措施是选择合理的钻具和钻具组合及优良的泥浆,是穿越成功的重要保证,它不但要稳定井壁,有效清除岩屑床减少和避免卡钻,还需对孔眼和管道起到高效的润滑作用以减少扭转阻力和轴向阻力。在泥浆配比中:一是加入固壁剂,封堵剂增加滤饼的强度与韧性,稳固孔眼;二是加入无毒害的植物油类润滑剂降低摩擦阻力;三是控制泥浆压力,减少泥浆总量,降低成本减少污染;四是加大排量,提高环空泥浆轴向流速;五是控制钻进速度,降低环空颗粒浓度。

2.3 钻导向孔

钻具的连接:主、辅钻机→钻杆→动力钻→牙轮钻头。

主管道在入、出土段采用两台钻机通过顶进卵石层对套管对钻导向孔,最终以辅助钻头引导主钻头的方式使之从出土段套管中钻出。辅钻机在入土点向出土点钻进,到达水平段后等待与出土点的主钻机向入土点钻进的钻头对接,对接过程中产生的偏差由主钻机进行调整消除。偏差的测量主要是依据两钻机的导向传感器相对测得的,根据传感器测量的参数,计算出偏差的方位和两钻杆的相对距离,逐渐调整,消除偏差,达到两钻头对接的目的。对接后,辅钻机后退,主钻机沿辅钻机的导向孔钻进。边钻边检测钻机的参数,保证主钻机钻头在辅钻机的导向孔内。辅钻机边退,主钻机边进,最终主钻机的钻杆到达入土点完成导向孔的钻进过程。

光缆在入、出土层卵石层顶进D529×10 mm钢套管,出、入土两侧对钻,导向孔地下对接,整个施工工艺完全与工艺管道的穿越相同。

2.4 预扩孔

钻具连接:钻杆→麻花钻挺→岩石扩孔器→旋转接头→钻杆。

管道穿越主要经过中风化地层,该地层为紫红色粉砂质泥岩,岩体完好性较好,裂隙中等发育,岩芯多呈小于25 cm的短柱状,岩石强度相对较高。为提高扩孔效率,降低卡、断钻风险,采用双钻机同步扩孔的施工工艺。即主钻机在入土点正转,拉动扩孔器前进;辅钻机在出土点反转,与主钻机一同扭动扩孔器,同时推动钻杆前进。如图3所示。

图3 双钻机同步扩孔施工工艺示意

为了增大环形空间的有效尺寸,减小回拖拉力,以确保回拖成功,采取 10次预扩孔:分别采用D400~D1 300 mm岩石扩孔器扩孔,每次扩孔直径增100 mm,第11次采用D1 200 mm岩石扩孔器洗孔,最终管线回拖的环型空间达到D1 300 mm,完成扩孔作业后采用D1 200 mm扩孔器带工作管线进行回拖。现场对每级扩孔参数做详细记录,并根据实际情况对扩孔级数等做相应的调整。

2.5 管线的回拖

钻具连接:钻杆→麻花钻挺→扩孔器→旋转接头→U形环→工作管线。

预扩孔完毕后要进行管线回拖。确保管线顺利回拖:在回拖前要仔细检查扩孔器的各通道及泥浆喷嘴是否畅通;在管线回拖过程中要根据钻机显示回拖力的大小控制好回拖的速度;根据管线回拖过程中地质变化情况配比合理的泥浆。为了防止管线回拖过程中划伤防腐层,将回拖管线置于发送沟内,根据出土角和主管线的埋深,在工作管线入土点前端按一定比例放坡挖一条发送沟,清除发送沟内硬物,以避免划伤管道防腐层,并降低回拖拉力。在确认各项工序达到设计要求时开始回拖。

水阳江穿越工程所需的最大回拖拉力见表2。

表2 水阳江穿越工程穿越长度和最大回拖拉力

从表中可以看出;经验公式计算的最大摩擦阻力要小于实际测得的最大回拖拉力。这是由于在经验公式的工程计算中没有考虑导向孔弯曲对管道回拖的阻力影响,但由于实际工程的复杂性以及回拖速度等因素的影响,导致理论值比实测值偏小。

2.6 最小泥浆压力

水阳江穿越工程在不同穿越过程的最小需要泥浆压力见表3。

表3 水阳江穿越工程最小泥浆压力单位:kPa

在穿越工程实际钻孔施工中,泥浆正常供应压力大于最小泥浆压力,输气管道选择1.9 MPa,光缆管选择1.6 MPa.

通过采用入、出土点顶进套管穿过卵石层,主、辅钻机对接钻进导向孔,十次预扩孔的方案,以及科学合理选择钻进参数,实现了962.67 m管道回拖一次成功,施工周期缩减了5个月,大大减少了施工风险、施工设备和人员成本。

3 结论

(1)定向钻穿越是一种高风险性的工程,所以在整个穿越施工过程中,必须保证每个环节的安全性,任何小的失误都可能带来严重的后果。对管道长、管径大、管壁厚、地质差的穿越工程,施工过程中可能会出现卡钻、断钻、抱钻和漂钻及回拖阻力过大等风险,对此,结合工程选择最佳方案和科学合理选择钻进参数是成功穿越的基本保证。

(2)导向孔是穿越设计路径地下成孔贯通的基础,在进行导向孔作业中,严格控制曲率半径,及时回抽调整超调,确保穿越曲线的平滑稳定和成孔质量,是后续扩孔和回拖工序顺利进行的根本保障。

(3)扩孔是决定管道回拖成败的关键,在扩孔过程中根据导向孔作业经验,结合扩孔过程中拉力、扭矩等基础参数,相应的调节扩孔速度,防止由于扩孔速度太慢造成的塌孔、抱钻等情况的发生,避免由于扩孔速度太快造成洞内泥浆缺失、孔形不好。

(4)管道回拖是定向钻穿越最后一步。在管线回拖过程中要求控制好回拖速度,使拉力、扭矩、泥浆等相关参数达到最好的结合点。

(5)泥浆是定向钻穿越的血液。确保泥浆的粘稠适度、压力合理、排量充足,实现孔内岩屑携带悬浮、护壁润滑;起到定向钻在钻孔、扩孔和回拖穿越过程中新陈代谢的作用。