景德镇传统陶瓷坯体“一元”配方研究

郑乃章 莫云杰 苗立锋 熊春华

(景德镇陶瓷学院,景德镇:333001)

1 前言

陶瓷坯料配方分为一元配方、二元配方和三元配方。所谓一元配方即采用瓷石一类原料配成坯料,二元配方即采用瓷石和高岭土二类原料配成坯料,三元配方则是由长石-石英-高岭土构成。早在东汉时期,越窑工匠利用瓷石的一元配料发明了瓷器[1]。大量研究表明:宋代以前景德镇也是采用瓷石的一元配方,进入元代后才开始出现二元配方。当时的陶工们为什么要将坯料配方复杂化?是否他们发现一元配方存在某些缺陷?本文力图通过模拟实验寻求这些技术原因。

2 原料与实验

2.1 原料

本研究采用的原料为景德镇陶瓷学院陶瓷工艺实验室上世纪70年代库存的三宝蓬瓷石、南港瓷石不子和现今市场所出售的柳家湾瓷石不子。其化学成分见表1。

2.2 坯料配方与实验

坯料配方三角形如图1所示。三种瓷石在其中的组成范围均为0%~100%,共有15个配料点。

实验按以下工艺流程进行:称量配料→球磨混合→泥料过筛→注浆成型→干燥→烧成。烧成在箱式电炉中进行,其中烧成温度设定为1050℃、1110℃、1180℃、1250℃。

2.3 性能测定

按常规陶瓷工艺测试方法[2],测试这三种瓷石的可塑性、干燥强度、干燥线收缩(测得结果见图2)。

对三宝蓬瓷石和南港瓷石进行了XRD分析(结果见图3、图4)。

表1 原料的化学组成Tab.1 Chemical composition of raw materials

图1 坯料组成Fig.1 Body composition

图2 瓷石的工艺性能Fig.2 Technological performance of chinastone(P-plasticity,D.D-drying strength,D.S-linear drying shrinkage)

图3 三宝蓬瓷石的X R DFig.3 XRD of Sanbaopeng chinastone

图4 南港瓷石的X R DFig.4 XRD of Nangang chinastone

试样干燥后测定干燥收缩率,烧成后测定了瓷胎的烧成收缩率、吸水率[2]。根据所测数据绘制性状图(结果见图5、图6)。

3 实验结果分析与讨论

3.1 单一瓷石的工艺性能

从图2中比较这三种瓷石的可塑性、干燥强度、干燥线收缩,三宝蓬瓷石均为最低,对照化学组成和XRD分析(图3、图4)可见,三宝蓬瓷石中SiO2、(K2O+Na2O)较高,而烧失率(I.L)较低,含有一定量的石英和钠长石,可见这是一种风化程度较低的瓷石,它在水碓粉碎后仍为较粗的瘠性颗粒,故可塑性低,不能单独来成型坯体,必须与其他风化程度高的瓷石混合使用。而南港瓷石风化程度高,具有高的可塑性和干燥强度。

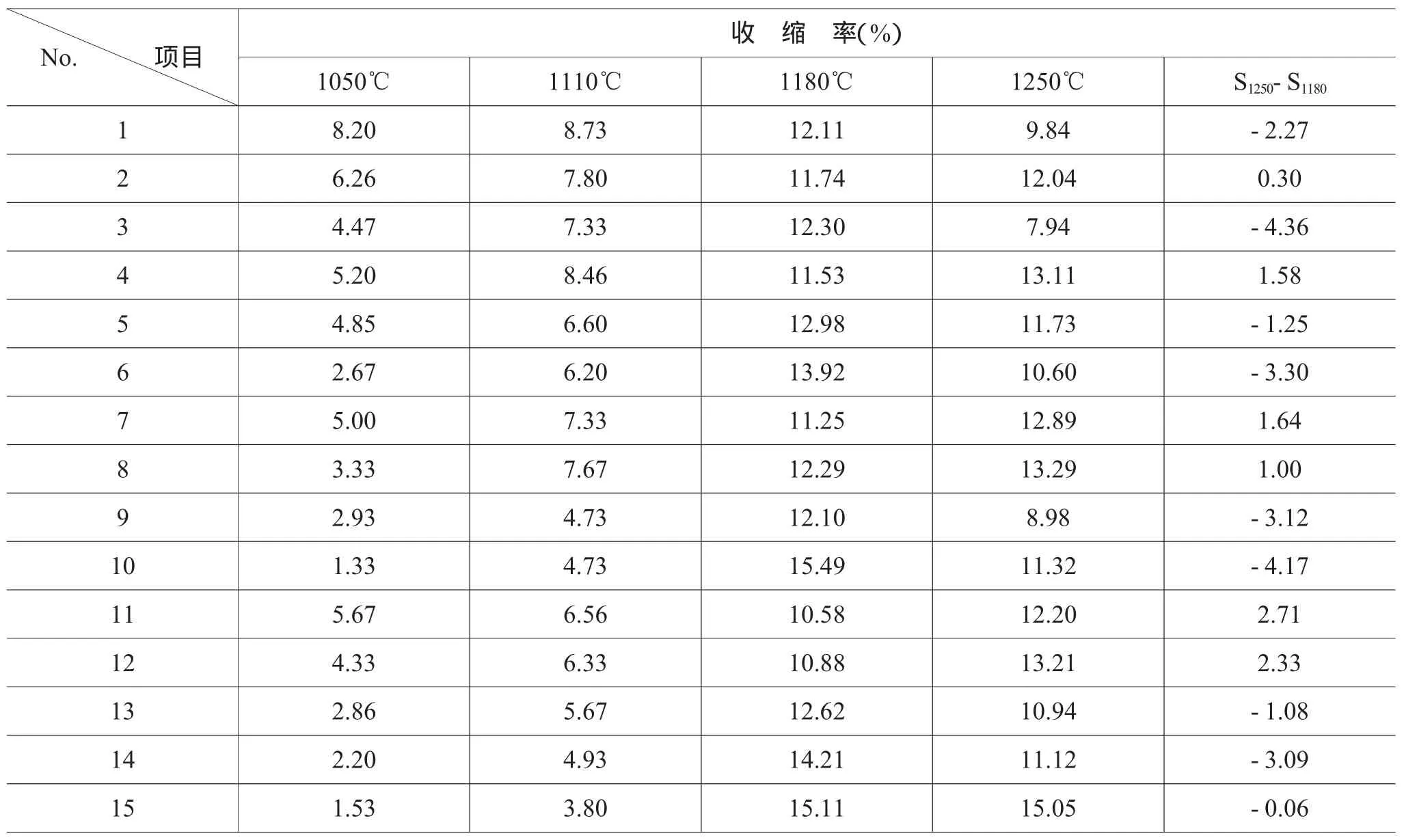

3.2 坯体收缩率的变化

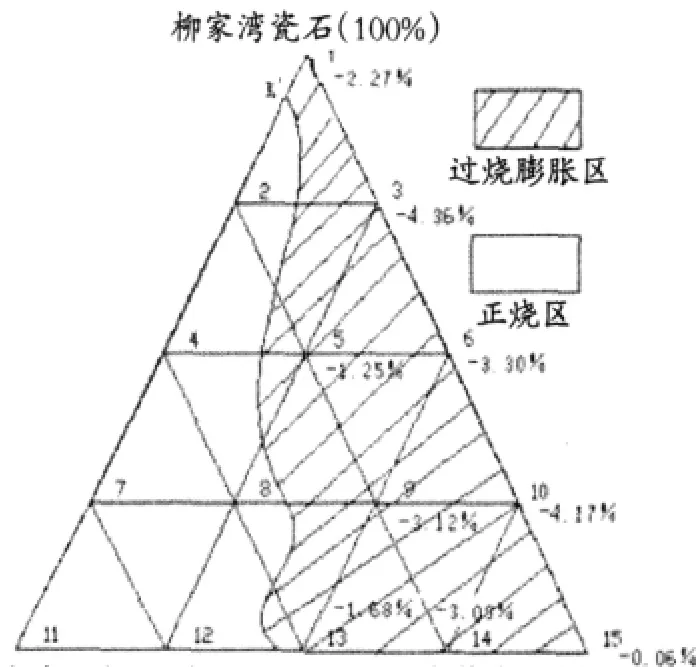

一般情况下,景德镇地区一元配方陶瓷生产中控制收缩率范围大致在12%~14%之间[3]。从图5可以看出,在低温(1050℃和1110℃)时由三种瓷石组成的坯料系统均没有达到常规的收缩范围。当温度继续升高至1180℃时,在配方三角形中心区域出现了较大面积的常规收缩区;1250℃时常规收缩区被瓜分在靠近南港瓷石和三宝蓬瓷石的两个顶点 (单剖线部分),且总面积变小;在柳家湾瓷石与三宝蓬瓷石的联线附近出现一个很大的过烧膨胀区(双剖线部分)。

图5 坯体收缩率的变化(%)Fig.5 Change of the body's shrinkage rate(%)

表2 坯体收缩率的变化Tab.2 Change of the body's shrinkage rate(%)

图6 一元坯料1250℃时正烧与过烧膨胀区Fig.6 Areas of the body properly and over-fired at 1250℃

从表2可以看出,在低温(1050℃到1180℃)时,由三种瓷石组成的坯料系统出现6个配方的收缩率在常规的收缩范围(即No1、3、5、8、9和13);当温度继续升高至1250℃时,也只有6个配方的收缩率在常规的收缩范围(即No2、4、7、8、11和12);计算1180~1250℃之间的收缩率变化(S1250-S1180)可见,仅有6个配方点未出现过烧膨胀,据此可绘出一元坯料在1250℃时的过烧膨胀区(见图6),KK'线的左边为正烧区,右边(剖线区)为过烧膨胀区。这是由于:以瓷石为原料的一元坯料配方是以白云母(或称为绢云母)和钠长石为主要熔剂,它们通常在1120℃开始熔化[4],且随着温度升高熔体的粘度急剧下降,在1200℃以后很容易产生过烧膨胀现象。

3.3 坯体吸水率的变化

从图7中可以看出,在低温(1050℃和1110℃)时,瓷胎吸水率均较大,并且随着三宝蓬瓷石用量的增大而显著,这进一步证明坯料中的熔剂在1120℃以下未熔化,不能填充内部的孔隙。温度升至1180℃时吸水率小于0.5%的区域仅存在于靠近柳家湾瓷石和三宝蓬瓷石的两个小区域,其它区域瓷胎吸水率仍大于0.5%,没有瓷化。1250℃时吸水率小于0.5%的区域被瓜分在靠近南港瓷石和三宝蓬瓷石的两个顶点(单剖线部分),且总面积变小;在柳家湾瓷石与三宝蓬瓷石的联线附近出现一个很大的吸水率过大的区域(双剖线部分)。

所以,采用单一瓷石为原料的一元配方坯料的烧成温度范围很窄,仅在1180℃左右;而采用多种瓷石配合的一元配方坯料,其烧温度范围同样也很窄,不能超过1250℃,瓷石的用量大致为南港瓷石25%~100%,柳家湾瓷石0%~75%,而三宝蓬瓷石用量,结合前面所讨论的可塑性,不宜过高,应控制在10%~30%之间。

图7 坯体吸水率的变化Fig.7 Change of the body's water absorption

图8 景德镇盈田宋代窑址的瓷器Fig.8 The unearthed ware of song yingtian kiln in jingdezhen

3.4 一元坯料性能的比较和本实验的仿真性

本实验性状三角形的三个顶点即表征着一种瓷石为坯时的性能。可见,仅以一种瓷石为坯时,胎的质量差异很大,难以控制,故古代陶工往往要根据瓷石的“软”“硬”来进行合理的搭配,才能配得较好的坯料。

坯体在烧成过程中发生错综复杂的物理化学变化,这取决于坯料配方、原料的矿物特性以及物态、烧成温度等诸多因素[5]。对于以上大多数粘土矿物来讲,在其加热过程中主要发生下列反应:脱水反应、氧化分解反应、晶型转变和液相中的再结晶(统称为玻化成瓷作用)[6]。这些反应的进行程度直接影响坯料成瓷后的物理性能[8],即收缩率、吸水率。对比这二项性能的变化趋势来看,在1180℃之后相互之间并不存在有何种相似,这就意味着一元配方坯料的烧结性能难以掌握和控制。

上述实验表明:一元配方的坯料在1250℃左右时,瓷胎的质量难以控制,生烧、过烧和变形非常容易发生。图8为最近发掘的景德镇湘湖宋代盈田窑出土的瓷片就是佐证,从图中可看出大部分器物已经过烧变形。

再则,上述实验所采用的手段是尺寸测量、称重,在古代陶工们也常用这些手段;我们用了收缩率、吸水率、气孔率及体积密度来描绘试样烧后结果;古代陶工们则是用“缩尺”(即一尺坯体烧后瓷胎的尺寸),“份量”(等同大小瓷胎的重量),“沾舌”(瓷胎断面在舌头舔时是否沾舌)来描述瓷器烧后的性能[7]。所以,本实验的探讨完全可仿真古代陶工的探索。

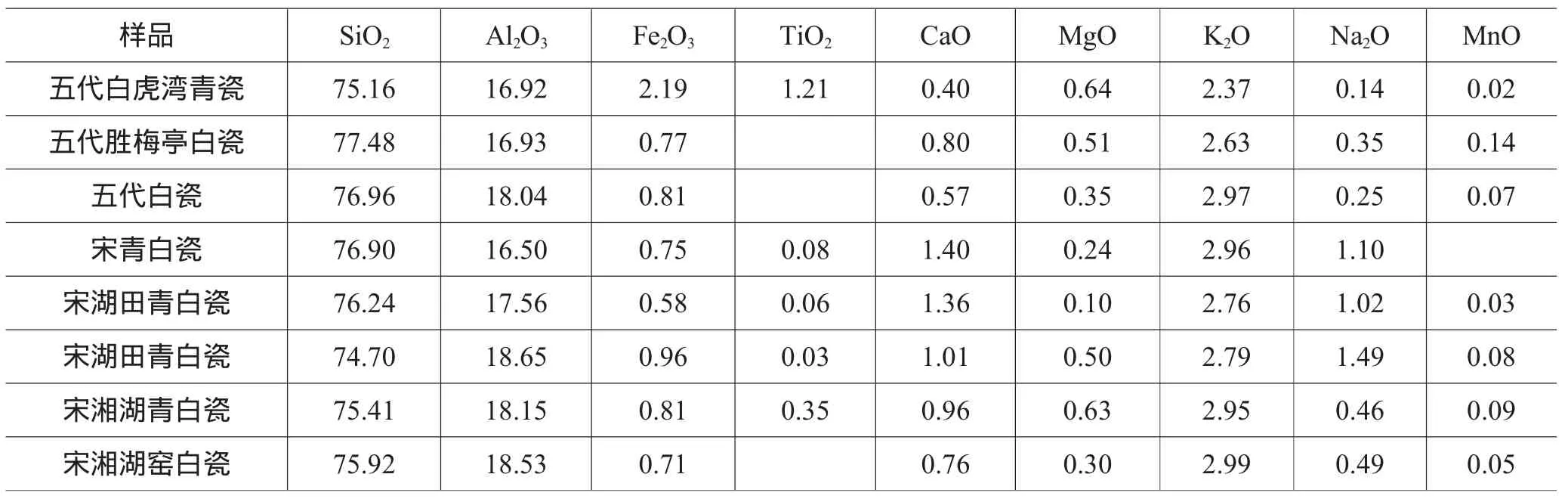

对比表2和表3的化学组成,若将表2中烧失率扣除,本实验坯料化学主量与景德镇宋代以前瓷胎的化学主量接近。

大量考古事实也已经证明,进入南宋时期后,随着社会对陶瓷器物的需求量增大,南方陶瓷生产所用窑炉--龙窑的结构也发生了较大变化(见表4),主要是窑底坡度更加合理,烧成气氛容易掌握;同时窑室增大,以满足社会对陶瓷器物需求量的增大。但是,窑室的加大带来窑内温差的加大,一元配方坯料不稳定的烧成收缩、烧成范围窄的不利就显现了,迫使陶工们必须寻求烧成收缩稳定、烧成范围更宽的坯料配方。简单的一元配方坯料必将淘汰,成为技术发展的必然。

4 结论

表3 五代和宋代景德镇窑瓷器瓷胎的化学组成[8]Tab.3 Chemical composition of the wudai and song jingdezhen,s porcelain

表4 隋唐时期与南宋时期龙窑结构的对比Tab.4 The,comparison of dragon furnace,s construction between suitang andsouthern song dynasty

(1)三种瓷石的工艺性能以南港和柳家湾为佳,南港瓷石瓷化温度高于柳家湾瓷石。三宝蓬瓷石的可塑性和干燥强度均不及前二者,其次熔点也较低,不能单独成瓷,必须配有其他可塑性较好的瓷石。由于瓷石的风化程度差异,采用多种瓷石搭配,得到既满足成型性能要求又满足烧成要求的坯料是相当困难的。

(2)采用多种瓷石配合的一元配方坯料,虽然烧成温度范围在1180℃~1250℃左右,但不能出现较稳定的收缩区,因为其中CaO和Na2O等助熔剂含量偏高之故,致使高温时玻璃相粘度随温度变化大,在实际生产中往往引起生烧和过烧现象,不易控制烧成温度。

(3)宋代窑室普遍加大,引起窑内温差增大,景德镇陶瓷采用的由瓷石所组成的一元配方坯料系统,其缺陷日益显现,这就迫使陶工寻求新的坯料配方系统。

1李家治.我国瓷器出现时期的研究.硅酸盐学报,1973,(3): 52~54

2祝桂洪.陶瓷工艺实验.北京:中国建筑工业出版社,1985,61

3蓝浦,郑廷桂著,连冕编著.景德镇陶录.山东:山东书报出版社,2004,4

4李家驹.陶瓷工艺学.北京:中国轻工业出版社,2001,56~61

5祝桂洪.景德镇瓷石碓舂淘洗制不工艺的研究.景德镇陶瓷, 1987,(1):15

6景德镇陶瓷学院学术论文集科技卷.景德镇陶瓷学院学报编辑部,1998,212~226

7景德镇陶瓷公司.陶瓷工人操作规程(内部资料).1954,28~39

8李家治,陈显求,张福康等.中国古陶瓷科学技术成就.上海:上海科学技术出版社,1986,71~114

9郑乃章,刘阳等.景德镇瓷坯料组成与性能的关系.陶瓷学报,1999,(6):92~98