微细粒铂钯矿浮选中的电化学调控问题分析

唐 敏,张文彬

(昆明理工大学国土资源工程学院 矿物加工工程系,云南 昆明 650093)

1 概述

铂族金属多存在于硫化铜镍矿石中,而多与铁镁硅酸盐类脉石共生。这与铂族元素的地球化学性质密切相关。[1]

在成矿过程中,铂族元素被强烈地分离到岩浆中不同的结晶相、熔融相和流体相中,并且不同的铂族元素显示不同的行为。镁铁质岩中铂族元素的丰度模式表明,在硅酸盐和氧化物矿物结晶期间,铂和钯表现为不相容元素,而铑、铱、锇和钌则与橄榄石、辉石和尖晶石有适度相容性。所有的铂族元素都是极度亲铜和亲铁的,只要一出现,就会被强烈地分离进熔融的硫化物或金属相中。据地质研究认为,在含铂族金属的铜镍硫化矿床中,一般铂族与铜及铜镍比值有明显的同消长关系。主要的铂钯富集体中,一般的铜镍比值都比较高。接触交代型矿体铜镍比值高于超基性岩型矿体,而后者又高于贯入型特富矿体。原因是铂、钯具有一定的亲铜性。

铂族金属与镍的地球化学性质极为相似。因为铂、钯、饿、铱、钌、铁、钴、镍等过渡元素的原子结构特点是d亚层未被电子充满,次外层电子数为8~18;最外层价电子数相同或相近,因此,这些原子(或相应的离子)半径大小相近,电价相同或相近。而镍与硫的亲合力比镍与铁的亲合力强,因此,在硫化矿内,镍异常集中。但镍又很少形成单独的硫化物,通常是镍与铁硫共同形成镍黄铁矿((FeNi)9S8) 和硫铁镍矿((NiFe)S,)。在镍黄铁矿中,Ni∶Fe=l∶1 ,而在硫铁镍矿中,镍铁比例是变化的。

微细矿粒与粗矿粒的浮选特性中最主要的区别是[2-3]:微细粒由于其比表面积大,所以氧化速率很快,强烈的氧化会损害硫化矿物的可浮性。而粗粒由于其比表面积小,氧化速率较小,对硫化矿的浮选影响不大,甚至轻微的氧化有利于浮选。

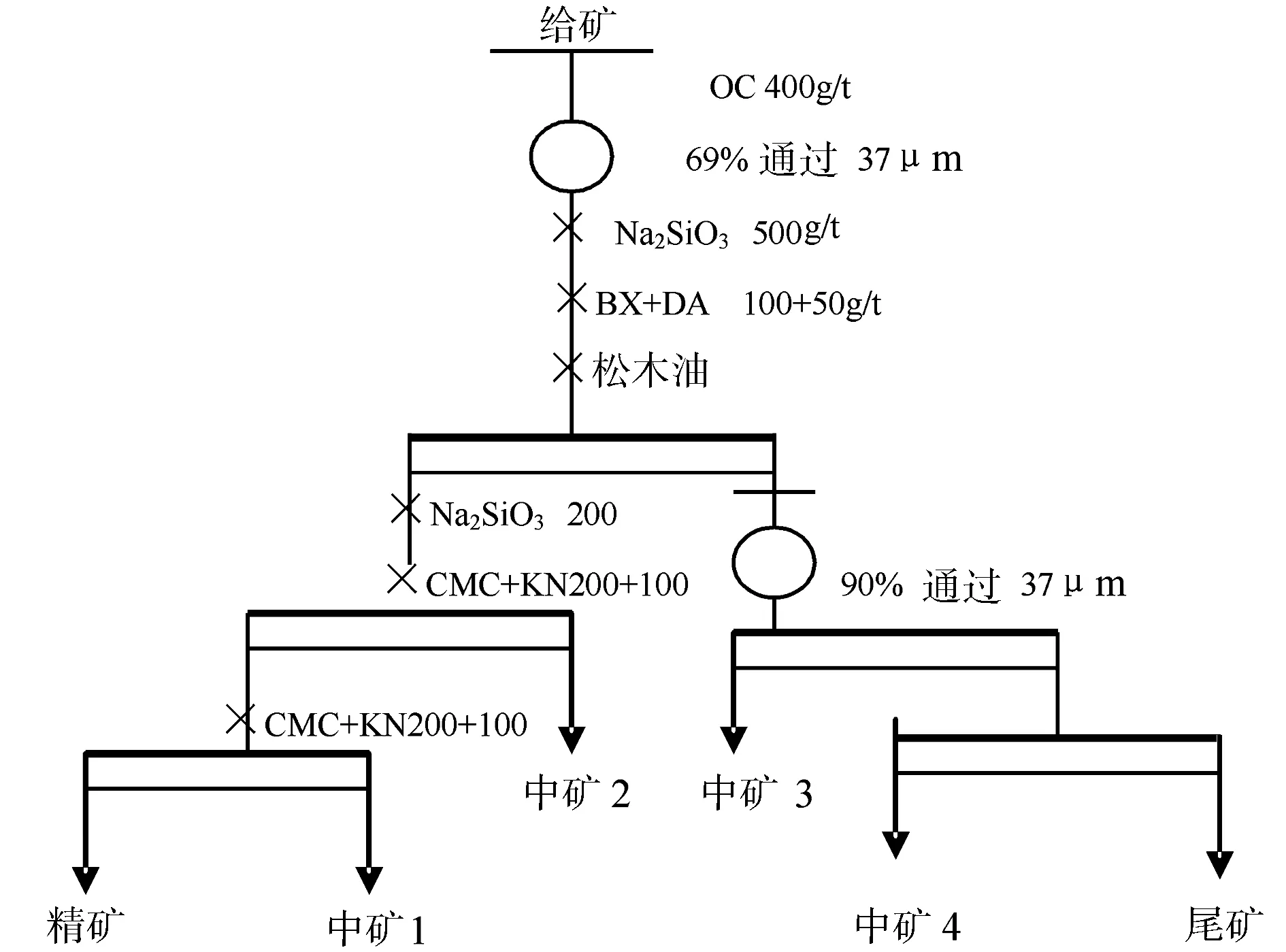

论文根据文献资料[4]~[7],设计阶段磨矿阶段选别流程和常规药剂制度进行浮选试验,并在试验中进行调整和筛选药剂。

2 试样与实验条件

2.1 试样

本次实验矿石采自某铁质超基性岩,金属硫化矿物主要为磁黄铁矿、黄铁矿、黄铜矿、镍黄铁矿、紫硫镍铁矿等,含有少量铂、钯矿物;金属氧化物主要为磁铁矿、铬铁矿、褐铁矿,铂族矿物少量;脉石矿物主要为蛇纹石、角闪石、碳酸盐矿物、辉石、绿泥石、黑云母。该硫化矿石的有价元素含量极低,Cu 0.15%,Ni 0.21%,Pt+Pd 3.85g/t。其最大的特点是铂钯硫化矿嵌布粒度微细(仅数μm),粒度统计表明,2~161μm粒级占74.9%,-4μm粒级含量分布高达30.5%。

说明选矿时细磨是必然的。只有通过细磨才能使铂族元素的单体解离,或暴露出铂族元素的连生体而利于浮选回收。

2.2 实验条件

浮选药剂采用的是丁基黄药、丁铵黑药、水玻璃、CMC、2#油、Na2SO3,OC、KN为自制药剂,其中OC为氧化调控剂, KN为抑制剂。浮选试验采用XPY1-63型颚式破碎机、200Y120辊碎机、XMQ-67型Φ240mm×90mm磨矿机、XF-D型单槽浮选机(1.5L和0.5L)。

2.3 实验方法

每次称取500g矿样、500ml水加入磨机进行磨矿,磨矿后矿浆倒入1.5L浮选槽,加入浮选药剂搅拌进行浮选。具体流程见图1。磨矿及浮选常规试验,在常规实验室磨机和浮选机内进行。

图1 浮选试验流程

3 结果与分析

3.1 原矿静放时间对选别指标的影响

考察磨矿产品静放时间对选别指标的影响。试验是在磨矿细度-40μm占95%的条件下进行的,也是在自然pH值下进行浮选,与本实验一段粗选试验条件不同的是,它只加丁基黄药250g/t,并且增加了CMC抑制剂。

由表1可以看出,磨矿产品的静放时间对铂钯矿物回收率的影响很大,随着静放时间延长,其回收率显著地降低。说明微细粒铂钯矿物易氧化,氧化后其可浮性显著地降低,影响该微细粒目的矿物的浮选指标。

表1 磨矿产品静放时间对选别指标的影响

3.2 电化学调控试验结果分析

由于该矿石需要细磨,因此在磨矿过程中,产生了大量的新生表面,使其暴露在有氧的水中,加速了微细粒铂钯硫化矿的氧化速率。过度氧化,不但降低了铂钯硫化矿的可浮性,而且由于蛇纹石脉石易泥化,泥化后溶解度增加,生成大量水溶性盐,也会破坏矿物浮选的选择性,增加浮选药剂的消耗。

电化学调控的目的是,通过采取化学药剂调节法,控制磨矿及浮选过程中矿浆的电化学特性,降低铂钯硫化矿的氧化速率,提高铂钯硫化矿的选择性浮选效果,降低浮选药剂耗量,提高铂钯硫化矿浮选效果和浮选经济效益。

针对该铂钯硫化矿石的浮选特性,重点解决三个方面的问题:

(1)采用氧化调控剂来调整细磨过程中及浮选过程中的矿浆电位,控制微细粒铂钯硫化矿物的氧化过程,防止过分氧化,影响浮选效果。

(2)调节浮选矿浆pH值,来控制微细粒硫化矿的表面电化学特性,使其能为微细粒硫化矿的浮选提供最佳的浮选环境,提高微细粒硫化矿物的回收率。

(3)采用化学药剂来调节浮选矿浆电位,防止微细粒铂钯硫化矿在中间作业中(脱水作业)及二段磨矿过程中过度氧化。

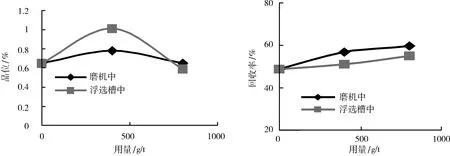

3.2.1 氧化调控剂的OC试验结果分析

从图2可知,不加氧化调控剂OC时的浮选效果是最差的,矿浆电位也是最高的。加入氧化调控剂OC后,浮选效果有所改善,说明加入氧化调控剂OC,可使微细粒硫化矿可浮性变好。而加入地点不同,结果差别很大,加入磨矿机相对加入浮选槽来说,矿浆氧化还原电位降低,有用矿物的产率和回收率有所提高,但品位有所下降,说明氧化调控剂OC加入磨机中,能更好地与微细粒有用矿物作用,大大提高了有用矿物的可浮性,提高有用矿物的回收率。在磨矿过程中,由于不断产生大量的新生表面,使其暴露在空气中而被氧化,磨得越细,产生的微细粒越多,比表面积越大,微细有用矿物的氧化速率越快,大大地降低了其可浮性。加入氧化调控剂OC,防止微细粒铜镍硫化矿物过分氧化或减缓其氧化速率,以免降低它们的可浮性。由于矿物细磨时,矿物表面氧化作用明显,表面及胶体化学特征变得越来越突出。采用OC药剂加入磨机控制矿浆氧化程度和氧化速率,尽早地防止铜镍硫化矿过度氧化,是有利于微细粒铜镍硫化矿物的回收的。

图2 OC的添加地点和用量试验结果

3.2.2 矿浆pH值试验结果

从图3知,pH值对精矿中镍的品位和回收率影响规律一致,都是在接近中性时,即自然pH值下,镍的选别效果最佳。其次是碱性介质,由于消耗大量的碳酸钠,导致成本提高,不可取。酸性介质不利于提高镍的品位和回收率。 自然pH值效果最佳。值得一提的是,此类脉石是碱性脉石,极耗酸,加酸10kg/t矿浆的pH值变化不大。

图3 不同pH值条件下的Ni的品位和回收率变化

3.2.3 Na2SO3用量试验结果

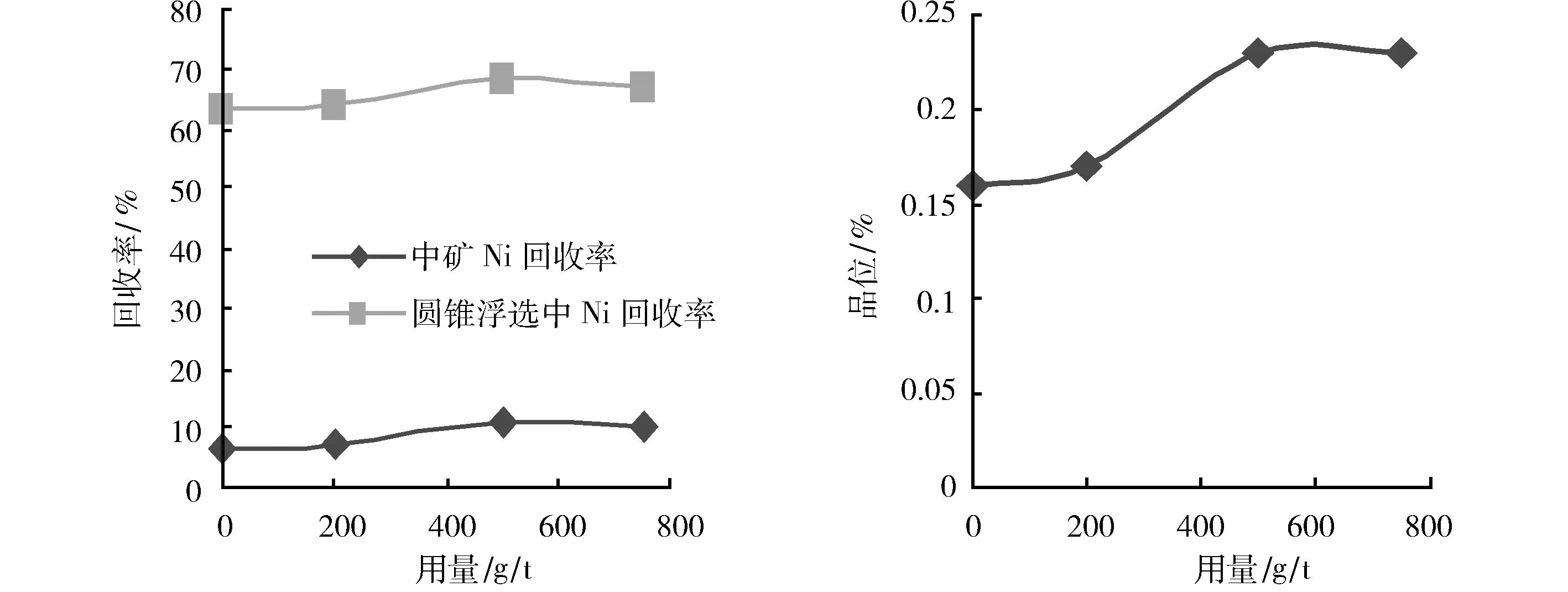

由图4结果可知,由于粗选条件不变,所以粗精矿的回收率差不多。亚硫酸钠的作用,主要看中矿的回收效果,不加时,中矿镍的回收率只有6.87%,适量的亚硫酸钠有利于提高镍矿物的可浮性,最好可使其回收率增加到10.95%,说明该药剂微细粒铂钯硫化矿物的作用显著,有利于提高其回收效果。可能是因为它能消耗矿浆中的氧而生成硫酸钠,避免了有用矿物在后面的作业中氧化而降低可浮性。

图4 随亚硫酸钠用量的变化Ni的品位和回收率变化

3.3 分散剂对矿浆电位的影响结果分析

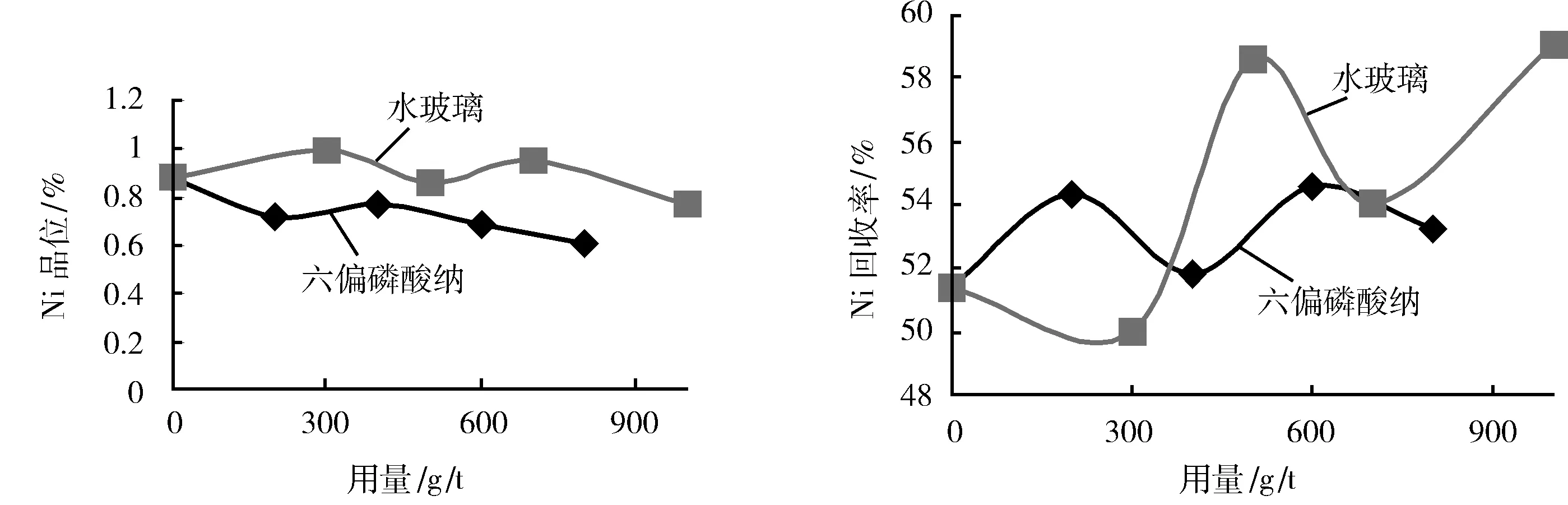

通过六偏磷酸钠和水玻璃分散剂种类和用量试验结果(图5)表明,水玻璃对蛇纹石脉石的抑制作用较弱,但它对矿浆的分散效果很好,对避免矿浆泥化有一定的作用。水玻璃一方面增强了矿泥表面水化层的强度和亲水性,使相互凝聚受到空间阻碍;更重要一方面是大大提高了矿泥表面负电位的绝对值,增强微细粒间同性电荷的静电排斥力,使它们难于相互接近和靠拢。说明分散剂的使用,一定程度上能够改善脉石矿泥在疏水絮团上的机械夹带,但没有从根本上解决问题。夏启斌等(2002)对六偏磷酸钠对蛇纹石的分散机理进行了详细的研究。

图5 分散剂的浮选试验结果

3.4 浮选原矿和尾矿水析及金属测定结果

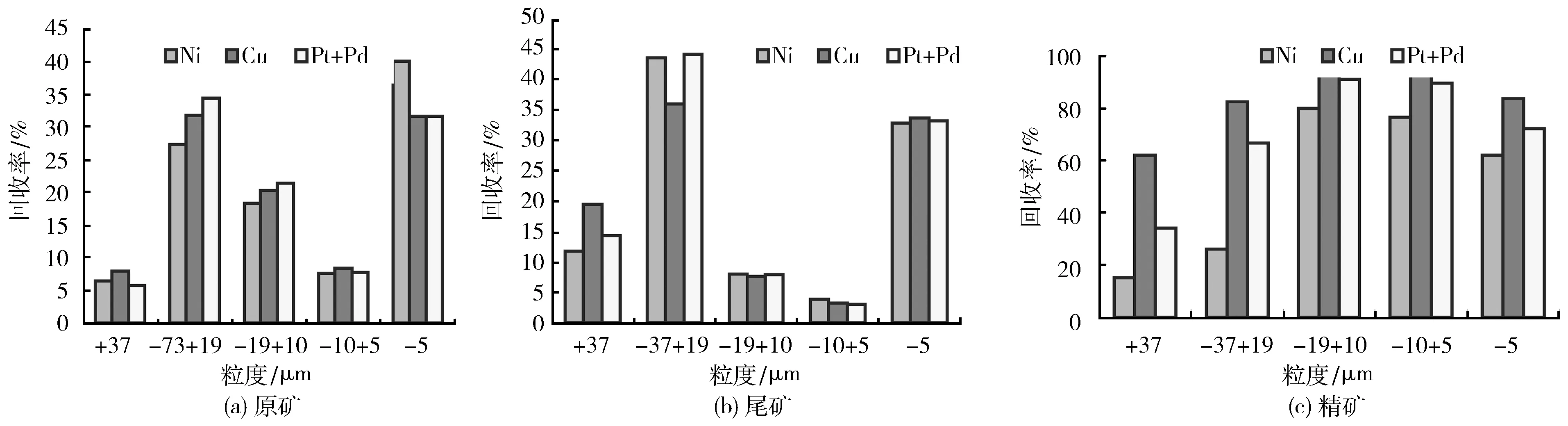

对比图6来分析金属硫化矿浮选中有用矿物各个粒级的回收状况。可以看出,应属于好浮的较粗粒级有用矿物的回收效果却很差,而应属难回收的微细粒硫化矿物的回收状况却很好。说明微细粒金属硫化矿在合理的氧化调控氛围下,利用强有力捕收,效果令人满意。

图6 原矿和尾矿的水析结果和金属分布测定以及精矿中各粒级的金属回收状况

在选矿过程中,采用硫化铜镍矿物的浮选药剂和浮选条件下,它们基本上都是随着硫化矿中镍和铜的富集而呈现出正消长的关系。

4 机理研究

由于黄铜矿具有较高的晶格能,而且,结晶构造中硫离子所处的位置对铜铁来说是晶格的内层,因此,黄铜矿对氧化作用具有较大的稳定性。

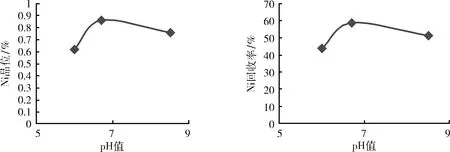

氧化调控剂的作用在于调整矿浆中有用矿物,主要指硫化镍矿物表面的氧化还原电位,使其氧化程度较轻,适于浮选回收。从矿浆电位的测定结果显示:未加入OC时,电位是-137mV,加入适量后电位变为-220mV。

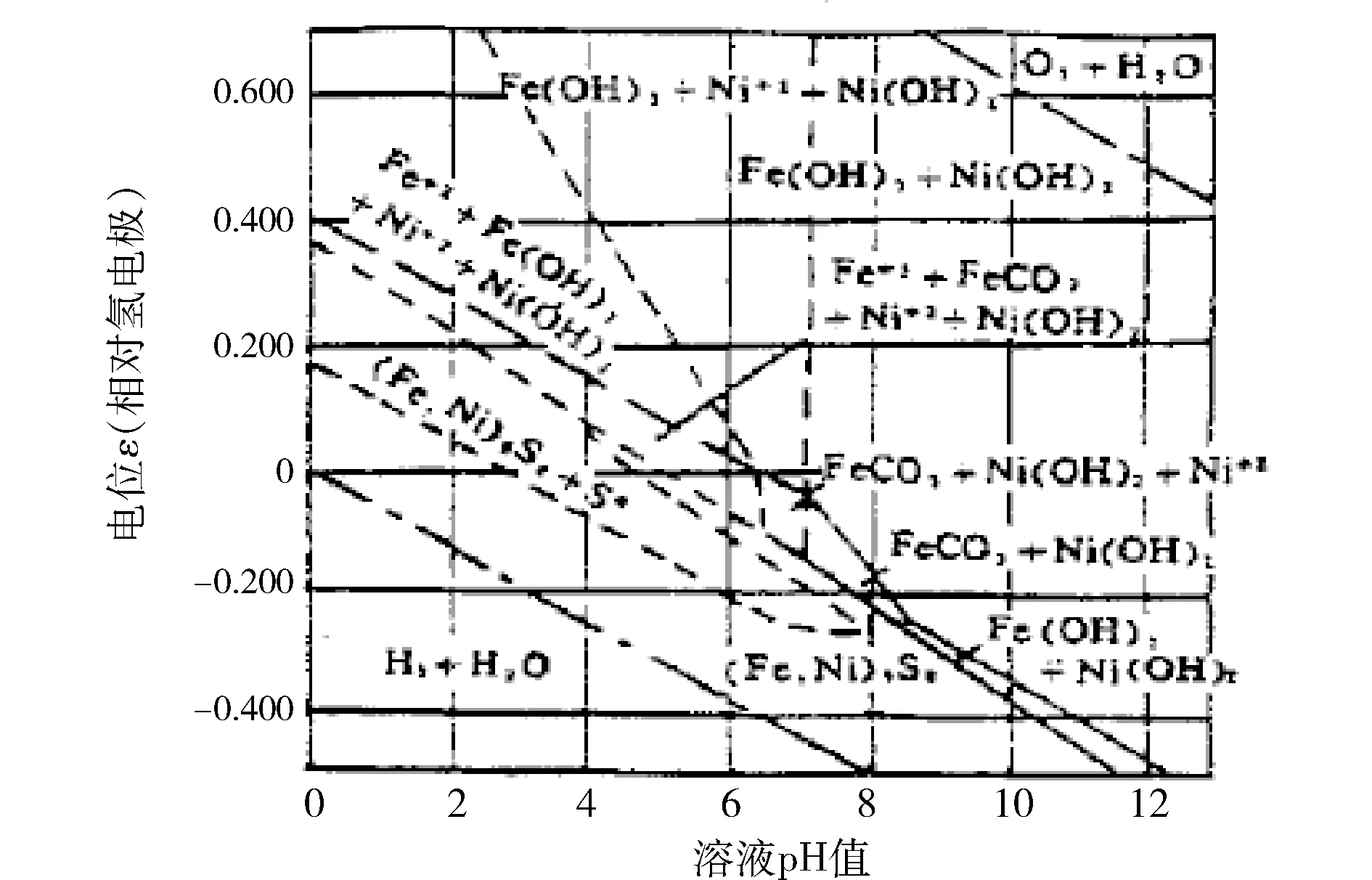

图7所示为25oC、常压下,溶液pH值及氧化还原电位对镍黄铁矿表面状态的影响。从图8可以看出,在自然pH值条件下,即约为6.9时,在电位-230mV到-190mV左右,镍黄铁矿表面多以(Fe,Ni)9S8,S0。在此条件下,浮选效率最高。因为在高pH值下,当镍黄铁矿表面氧化还原电位为负值时,表面将生成Fe(OH)2,Ni(OH)2以致FeCO3。当氧化还原电位升高时,表面仅生成Fe(OH)3及Ni(OH)2。当溶液pH<7时,随着氧化还原电位的升高,表面成分按如下顺序变化:

S0→[Fe(OH)3,Ni(OH)2]→

[Fe+2,Ni+2,Fe(OH)3,Ni(OH)2]

图7 pH值及氧化还原电位对镍黄铁矿表面状态的影响

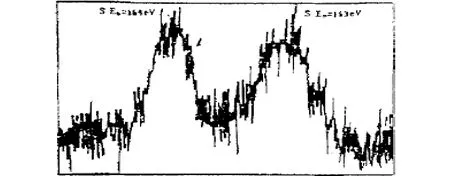

在磨矿过程中,由于不断产生大量的新生表面,使其暴露在空气中而被氧化,磨得越细,产生的微细粒越多,比表面积越大,微细有用矿物的氧化速率越快,大大地降低了其可浮性。加入氧化调控剂OC,防止微细粒铜镍硫化矿物过分氧化或减缓其氧化速率,以免降低它们的可浮性。由于矿物细磨时,矿物表面氧化作用明显,表面及胶体化学特征变得越来越突出。采用OC药剂加入磨机控制矿浆氧化程度和氧化速率,尽早地防止铜镍硫化矿过度氧化,是有利于微细粒铜镍硫化矿物的回收的。根据前人研究所得到图8和图9所示,可以发现氧化后的镍黄铁矿表面最终产物是硫酸铁、硫酸镍,改变了镍黄铁矿的表面性质。

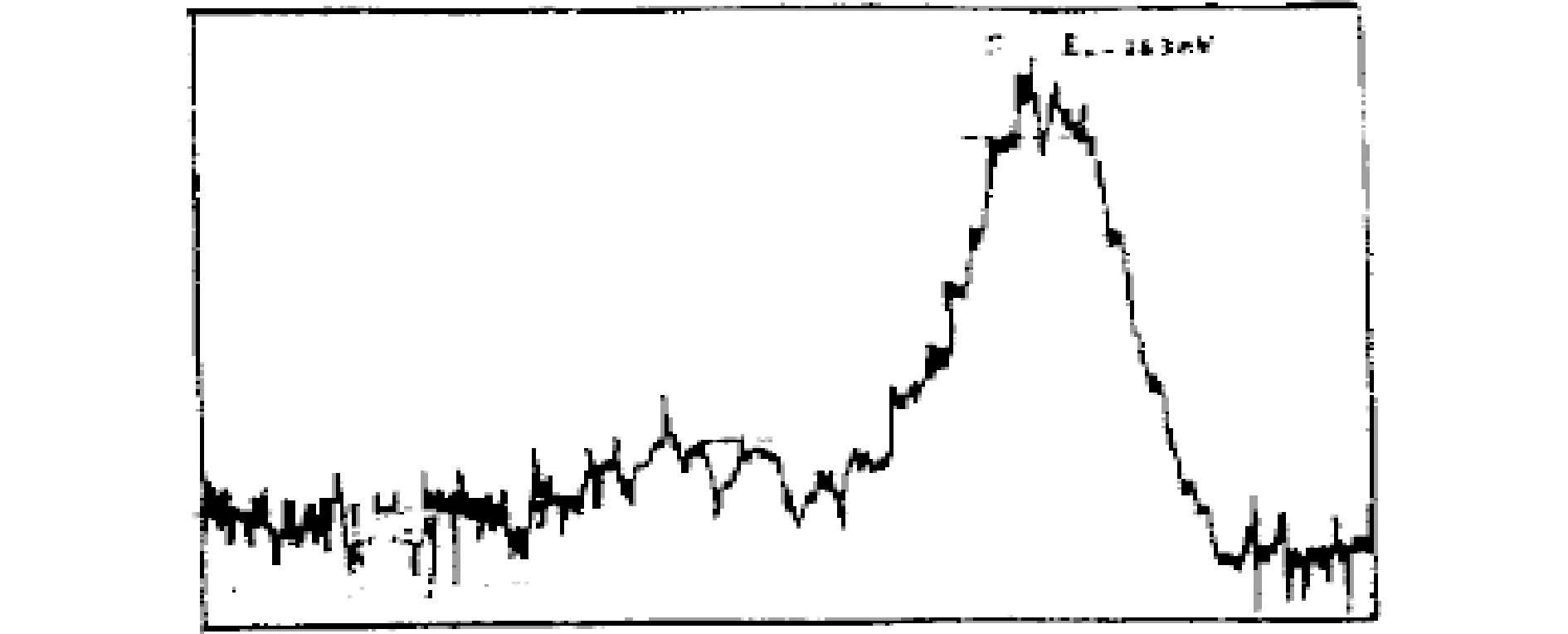

图8 未氧化的镍黄铁矿表面元素硫谱

图9 加温氧化后镍黄铁矿的表面元素硫谱

5 结论

通过对微细粒铂钯硫化矿的电化学试验研究和作用机理探讨,得到如下结论:

(1)自制药剂OC加入磨机中,能够有效地降低目的矿物氧化速率,效果令人满意;

(2)在浮选中,用亚硫酸钠对中矿进行处理,防止过分氧化,效果明显;

(3)自然pH值条件下,浮选的效果比较好,这与镍黄铁矿表面电位变化密切相关。

[1] 赫尔伯特.铂族元素的地质环境[M]. 北京:地质出版社.

[2] 选矿过程的细粒回收问题[J].国外金属矿选矿,1993,(9):5-23.

[3] 卢寿慈. 关于微细粒分选的几个根本问题[J]. 矿冶工程, 1987,(2):24-28.

[4] S.M.Bulatovic and R.S.Salter High Intensity Conditioning:A New Approach to Improving Flotation of Mineral Slime. PROCESSING OF COMPLEX ORES, 169-182.

[5] G.P.Gallions and E.A.Deliyanni and etc Flotation of chromite and serpentine. Separation Purification Technology, 55(2007):232-237.

[6] Alfredo L. Coello VelazQuez and etc Grindability of lateritic nickel ores in Cuba power Technology, 179(2007):177-179.

[7] G.D.Senior and S.A.Thomas Development and implementation of a new flowsheet for flotation of a low grade nickel ore Int.J.Miner.Process, 78(2005):49-61.