基于Pro/E的照相机外壳注射模具设计

张赐成

(五邑大学机电学院,广东江门529000)

0 引言

传统的模具设计主要靠经验。经过反复的试模-修模-试模的试错方式来进行新模的开发,效率很低,即使有经验的工程师设计一副新模具也要花费数周甚至几个月的时间,并且精度难以保证。而采用与传统模具设计不同的思路,运用 Pro/E+ EMX联合设计,可以大大缩短模具设计周期,提高产品设计的准确性,降低产品开发和模具成本。本文以照相机外壳为例,介绍了该软件在注射模开发中的应用。

1 模具设计的流程[1]

利用PRO/E软件进行模具设计是一个比较复杂的过程。其设计流程:

(1)在零件和组件模式下,对原始塑料零件模型进行三维建模。

(2)创建模具模型,包括根据原始塑件,定义参照模型和模具坯料两部分工作。

(3)设定收缩率。材料在注塑成型后的冷却过程中都会存在不同程度的收缩,因此,为了弥补由于材料收缩带来的误差,需要将参照模型放大。在PRO/E设计中,允许对3个方向定义不同的收缩率,也可以根据实际需要对某个特征或尺寸定义收缩率。

(4)定义分型面。分型面是一个可以将模具分割成几个部分的曲面。参照模型的形状越复杂,则分型面的形状也越复杂。

(5)定义体积块,将模具分割成单独的元件。

(6)抽取模具体积块,以生成模具元件,如上模型腔、下模型腔等。

(7)设计浇注系统。

(8)模拟开模,并在开模中进行干涉检测。

(9)使用“塑料顾问”功能模块执行模流分析。

(10)装配模座,并进行细部的模座设计。

(11)生成过程图。

2 照相机外壳注射模设计过程

2.1 塑件分析

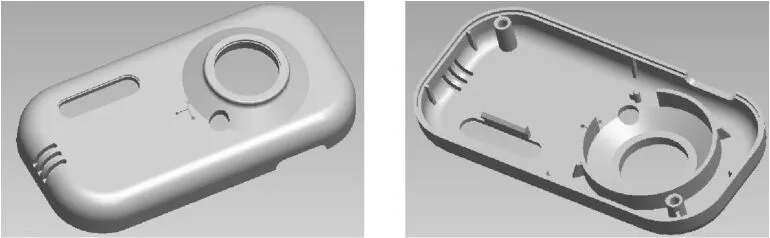

照相机外壳,如图1所示。该塑件的材料为工程塑料ABS,属热塑性塑料,流动性好,成型收缩率较小(一般为0.3%~0.8%)[2],比热容较低,在料筒中塑化率高,在模具中凝固较快,成型周期短。但吸水性较大,成型前必须充分干燥。ABS的密度约1.03~1.07 g/cm3[2]。

该塑件的结构形状较复杂,侧向枝节较多,侧面没有孔,但外表面凸台较多,底边处有开槽。塑件的外表面要求没有缺陷、毛刺,内部不能有导电杂质。由于需对外表面进行电镀,所以外表面应比较光滑,内表面无特别要求。

2.2 浇注系统的设计

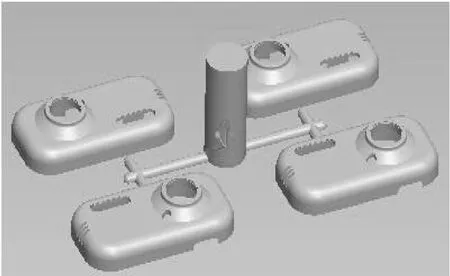

注射模的浇注系统是指模具中从注塑机喷嘴开始到型腔为止的塑料熔体的流动通道。浇注系统在模具中占有非常重要的地位。其设计合理与否对塑件的成型起到决定性的作用。应用Feature→Cavity Assem→Solid→Cut功能建立模具浇注系统,通过浇口位置分析器,得出最佳浇口位置,并对浇口尺寸、流道尺寸进行自动优化[2]。由于塑件外表面形状较复杂,孔槽较多,壁厚较薄,所以根据实际需要选择一般侧浇口单点进料,产生的浇注系统如图2所示。

图1 塑件Fig.1 Plastics parts

图2 浇注件Fig.2 Molding parts

2.3 分型面设计

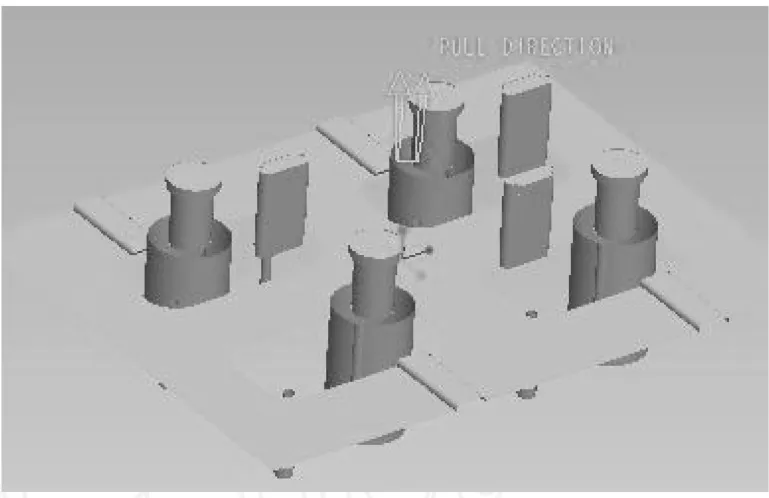

定模和动模相接触的面称为分型面。模具设计中分型面的选择很关键,它决定了模具的结构,应根据分型面选择原则和塑件的成型要求来确定分型面。本次设计塑件为照相机外壳,内外表面都比较复杂,分型面比较多,分步建立如图3所示分型面组,既可降低模具的复杂程度,减少模具加工难度,又便于成型后出件。分型面设在塑件外表面中间最大尺寸处。其优点在于便于脱模,有利于侧向抽芯,开模时塑件留在动模上。零件中有个大空和倒扣结构,分别建立分型面,以利于创建镶件。由于塑件为薄壁件,模具为侧浇口形式,所以采用单分型面。利用PRO/E软件进行模具设计的过程中,分型面的选择和设计是将毛坯分割形成模具零件的关键步骤。首先,对塑件模型的不同部位尺寸设定收缩率,构建设计毛坯,产生型腔、型芯特征尺寸,然后通过装配,使设计模型与型腔和型芯毛坯重叠。由于塑件采用1模4腔的结构形式,在做分型面时,必须先Copy建立单个塑件的分型面,再做一个主分型面,进行合并(Merge)之后形成整个塑件的分型面。

图3 分型面Fig.3 Parting surface

2.4 模具型腔和型芯的设计

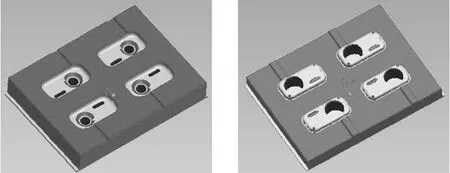

直接与塑料接触构成塑件形状的零件称为成型零件。其中,构成塑件外形的成型零件称为型腔,构成塑件内部形状的成型零件称为型芯。为了保证型芯、型腔的使用寿命,又不浪费价格昂贵的模具钢,并且型芯、型腔损坏后,便于维修、更换,型芯和型腔可选用整体嵌入式。针对照相机外壳,利用PRO/E软件进行模具设计的过程中,分型面创建完成后,就能够以分型面进行模具体积块分割、模具零件抽取等操作,快速完成成型零件的设计[3],即:把已经做好的分型面用Mold Volume→Split将毛坯分成4个Volume,选择Mold Comp→Extract将Volume转化为实体型腔和型芯部分,如图4所示。

2.5 抽芯机构和脱模机构设计

在完成动、定模成型零件设计后,利用 Pro/E的外挂模块EMX(模具设计专家)可以直接导入标准模架完成结构件的设计,并且可以利用EMX中的滑块装配工具完成抽芯机构的设计。Pro/E EMX能大大缩短模具设计人员在创建、定制和细化模架部件以及注射所需的模具组件上的时间。塑件脱模采用顶杆顶出机构,设置顶杆位置后自动加载顶杆完成脱模机构设计。

图4 型腔和型芯Fig.4 Cave and core

2.6 模具3D装配图与虚拟开模图

模具3D装配图与虚拟开模图,如图5所示。其工作过程为:开模时,动模板和定模板首先分开,在移动过程中斜导柱迫使滑块外移,同时带动侧型芯完成抽芯,最后由顶杆顶出塑件,实现脱模,合模时复位杆使顶杆复位[4]。

图5 模具3D装配图和虚拟开模图Fig.5 Assembly and simulated drawing of 3D mold

3 结束语

运用Pro/E+EMX进行联合设计,可以减少试模时间,提高生产效率,既弥补了经验不足的缺陷,又使设计工作变得简单快捷,提高了设计效率,缩短了模具开发时间,减轻了工作强度,降低了制造成本。

[1] 刘莹,宋满仓.注塑模具设计的基本程序[J].机械工人, 2002(11):42.

[2] 李德群,唐志玉.塑料与橡胶模具设计[M].北京:电子工业出版社,2007.

[3] 齐晓杰.塑料成型工艺与模具设计[M].北京:机械工业出版社,2006.

[4] 谭雪松.Pro/Engineer Wildfire模具设计与数控加工[M].北京:人民邮电出版社,2006.