浅谈塔设备的分类及性能

曹晓玲

(中石化南京化工厂南京凯特化工工程设计院,南京 210038)

0 引 言

塔设备是化工、石油等工业中广泛使用的重要生产设备。经过长期发展,形成了型式繁多的结构,以满足各方面的需要。为了便于研究和比较,人们从不同的角度对塔设备进行分类。按单元操作分为精馏塔、吸收塔、解吸塔、萃取塔、反应塔和干燥塔。用以实现蒸馏和吸收两种分离操作的塔设备分别称为蒸馏塔和吸收塔。这类塔设备的基本功能在于提供气、液两相以充分接触的机会,使质、热两种传递过程能够迅速有效地进行,还要能够使接触之后的气、液两相及时分开,互不夹带。也有按形成相际接触面的方式和按塔釜型式分类的;但是,最常用的分类是按塔的内件结构分为板式塔和填料塔两大类,人们又按板式塔的塔盘结构和填料塔所用的填料,细分为多种塔型。

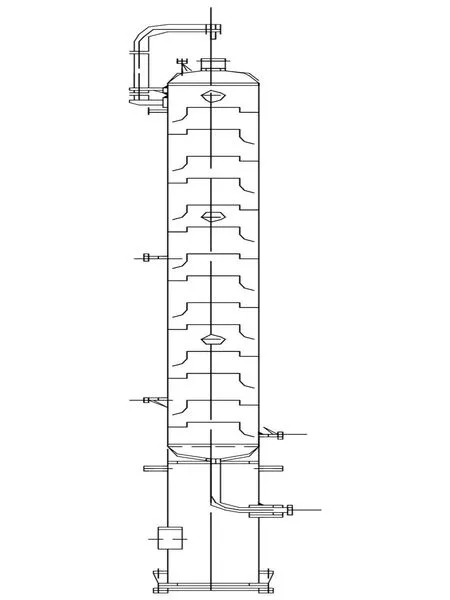

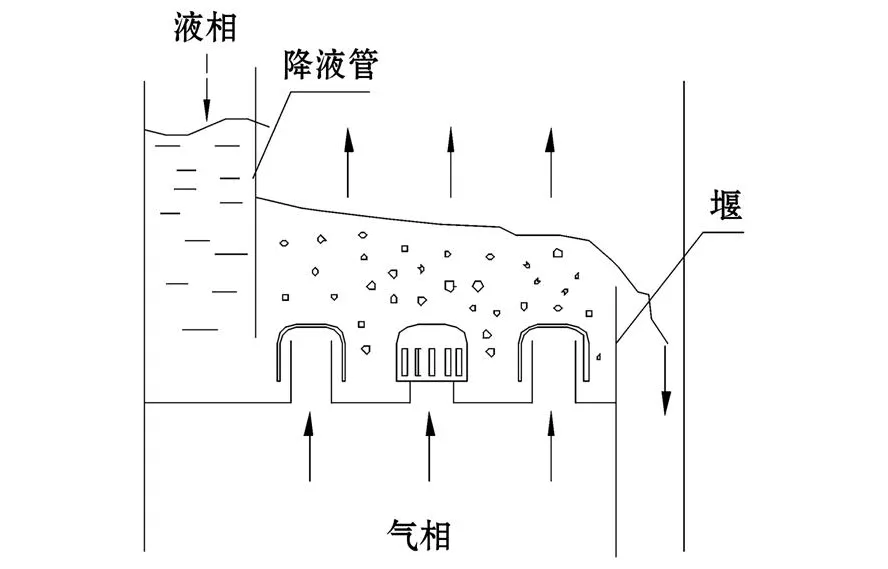

板式塔内沿塔高装有若干层塔板(或称塔盘),液体靠重力作用由顶部逐板流向塔底,并在各块板面上形成流动的液层;气体则靠压强差推动,由塔底向上依次穿过各塔板上的液层而流向塔顶。气、液两相在塔内逐级接触,两相的组成沿塔高呈阶梯式变化。板式塔结构见图1。

图1 板式塔示意图

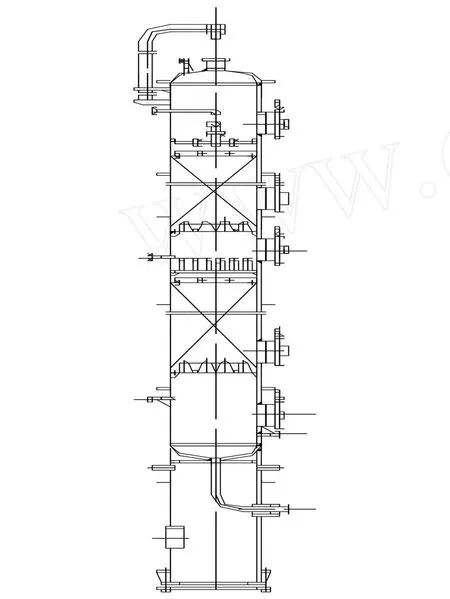

填料塔内装有各种形式的固体填充物,即填料。液相由塔顶喷淋装置分布于填料层上,靠重力作用沿填料表面流下;气相则在压强差推动下穿过填料的间隙,由塔的一端流向另一端。气液在填料的湿润表面上进行接触,其组成沿塔高连续地变化。填料塔结构见图2。

图2 填料塔示意图

1 板式塔

按照塔内气、液流动方式,可将塔板分为错流塔板与逆流塔板两类。

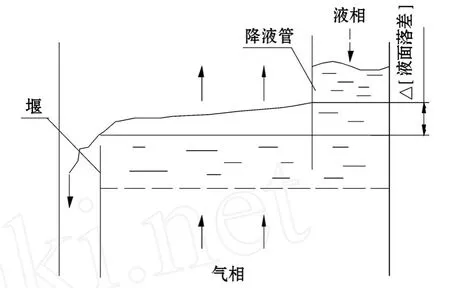

错流塔板如图3所示,板间有专供液体流通的降液管(又称溢流管)。适当安排降液管的位置及堰的高度,可以控制板上液体流径与液层高度,从而获得较高的效率。但是降液管大约占去塔板面积的20%,影响了塔板的生产能力;而且,液体横过塔板时要克服各种阻力,降低分离效率。

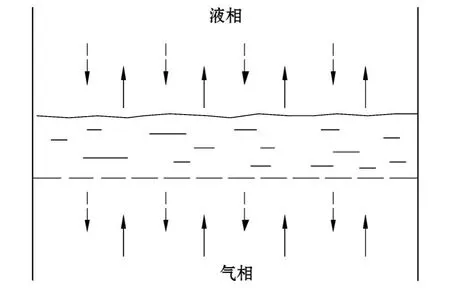

逆流塔板如图4所示,板间不设降液管,气、液同时由板上孔道逆向穿流而过,故又称穿流塔板。这种塔板结构简单,板上无液面落差,气体分布均匀,板面利用充分,可增大处理量及减小压强降,但需要较高的气速才能维持板上液层,操作弹性差且效率较低,目前在蒸馏、吸收等气-液传质操作中的应用尚远不及错流塔板广泛。

图3 错流塔板

图4 逆流塔板

常用的板式塔有泡罩塔、筛板塔、浮阀塔、舌形喷射塔以及新发展起来的一些新型塔和复合型塔(如浮动喷射塔、浮舌塔、压延金属网板塔、多降液管筛板塔等)。

1.1 泡罩塔

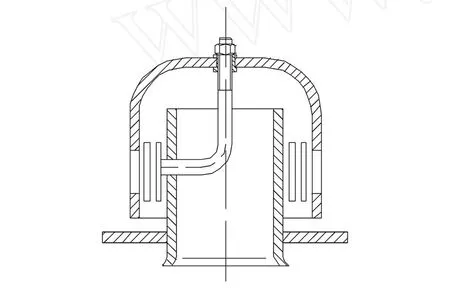

泡罩塔是很早就为工业蒸馏操作所采用的一种气液传质设备。每层塔板上装有若干短管作为上升气体通道,称为升气管。由于升气管高出液面,故板上液体不会从中漏下。升气管上复以泡罩,泡罩下部周边开有许多齿缝。操作条件下,齿缝浸没板上液层中,形成液封,如图5所示。上升气体通过齿缝被分散成细小的气泡或流股进入液层。板上的鼓泡液层或充气的泡沫体为气-液两相提供了大量的传质界面。液体通过降液管流下,并依靠溢流堰以保证塔板上存有一定厚度的液层。泡罩的形式不一,化工中应用最广泛的是圆形泡罩,如图6所示。圆形泡罩在塔板上作等边三角形排列,泡罩中心距等于直径的倍。

图5 泡罩塔板操作状态示意图

图6 圆形泡罩示意图

泡罩塔的优点是不易发生漏液现象,有较好的操作弹性,即当气、液负荷有较大的波动时,仍能维持几乎恒定的板效率;塔板不易堵塞,对于各种物料的适应性强。缺点是塔板结构复杂,金属耗量大,造价高;板上液层厚,气体流径曲折,塔板压降大,兼因雾沫夹带现象严重,限制了气速的提高,故生产能力不大。而且,板上液流遇到的阻力大,致使液面落差大,气体分布不均,也影响了板效率的提高。因此,近年来泡罩塔已很少建造。

1.2 筛板塔

筛板塔是在塔板上开有许多均匀分布的筛孔,上升气流通过筛孔分散成细小的流股,在板上液层中鼓泡而出,与液体密切接触。筛孔在塔板上作正三角形排列,其直径宜为3~8mm,孔心距与孔径之比在2.5~4.0范围内。塔板上设置溢流堰以使板上维持一定厚度的液层。在正常操作范围内,通过筛孔上升的气流,应能阻止液体经筛孔向下泄漏。液体通过降液管逐板流下。

筛板塔的突出优点是结构简单,金属耗量小,造价低廉;气体压降小,板上液面落差也较小,其生产能力及板效率较泡罩塔高。主要缺点是操作弹性范围较窄,小孔筛板容易堵塞。近年来对大孔(直径10mm以上)筛板的研究和应用有所进展。大孔径筛板塔采用气、液错流方式,可以提高气速以及生产能力,而且不易堵塞。

1.3 浮阀塔

浮阀塔于20世纪50年代开始在工业上广泛使用,目前是国内许多工厂进行蒸馏操作时最乐于采用的一种塔型。在吸收、脱吸等操作中也有应用,效果较好。浮阀塔板的结构特点,是在带有降液管的塔板上开有若干大孔(标准孔为39mm),每孔装一个可以上下浮动的阀片。由孔上升的气流,经过阀片与塔板的间隙而与板上横流的液体接触。国内最常采用的阀片形式有F1型,另外还有V-4型及 T型浮阀。F1型浮阀国外称为V-1型。

F1型浮阀的结构简单,制造方便,节省材料,广泛用于化工及练油生产中。F1型浮阀又分轻阀与重阀两种。一般场合都采用重阀,只在处理量大并且要求压强降很低的系统(如减压塔)中,才用轻阀。V-4型浮阀的特点是阀孔被冲成向下弯曲的文丘里形,用以减小气体通过塔板时的压强降。阀片除腿部相应加长外,其余结构尺寸与F1型轻阀无异。V-4型浮阀适应于减压系统。T型浮阀的结构比较复杂,是借助固定于塔板上的支座以限制拱形阀片的运动范围,多用于易腐蚀、含颗粒或易聚合的介质。

浮阀塔具有下列优点:

(1)生产能力大。由于浮阀安排比较紧凑,塔板的开孔面积大于泡罩塔板,故其生产能力约比圆形泡罩塔板的大20%~40%,而与筛板塔相近。

(2)操作弹性大。由于阀片可以自由升降以适应气量的变化,故其维持正常操作所容许的负荷波动范围比泡罩塔板及筛板塔都宽。

(3)塔体板效率高。由于上升气体以水平方向吹入液层,故气液接触时间较长而雾沫夹带量较小,板效率较高。

(4)气体压强降及液面落差较小。因为气、液流过浮阀塔板时所遇到的阻力较小,故气体的压强降及板上的液面落差都比泡罩塔板的小。

(5)塔的造价低。浮阀塔的造价约为具有同等生产能力的泡罩塔的60%~80%,而为筛板塔的120%~130%。浮阀对材料的抗腐蚀性要求较高,一般都采用不锈钢制造。

1.4 喷射型塔

(1)舌形塔板。舌形塔板是20世纪60年代初期提出的一种喷射型塔板,塔板上冲出许多舌形孔,舌叶与板面成一定角度,向塔板的溢流出口侧张开。上升气流穿过舌孔后,沿舌叶的张角向斜上方以较高的速度(20~30m/s)喷出。从上层塔板降液管流出的液体,流过每排舌孔时,即为喷出的气流强烈扰动而形成泡沫体,并有部分液滴被斜向喷射到液层上方。最后在塔板的出口侧,被喷射的液流高速冲至降液管上方的塔壁,流入降液管。舌形塔板开孔率较大,故可采用较大气速,生产能力比泡罩、筛板等塔型的都大,且操作灵敏、压强降小。当塔内气体流量较小时,不能阻止液体经舌孔泄漏。所以舌型塔板也有对负荷波动的适应能力较差的缺点。此外,板上液流被气体喷射后,仍带有大量的泡沫,易将气泡带到下层塔板,尤其在液体流量很大时,这种气相夹带的现象更严重,将使板效率明显下降。这是喷射型塔板一个值得注意的问题。

(2)浮动喷射塔板。浮动喷射塔体是综合舌形塔板的并流喷射与浮阀塔板的气道截面积可变两方面的优点而提出的一种喷射型塔板。这种塔板的主体由一系列平行的浮动板组成,浮动板支承在支架的三角槽内,可在一定角度内转动。由上层塔板降液管流下来的液体,在百叶窗式的浮动板上流过,上升气流则沿浮动板间的缝隙喷出,喷出方向与液流方向一致。由于浮动板的张开程度能随上升气体的流量而变化,使气流的喷出速度保持较高的适宜值,因而扩大了操作的弹性范围。

浮动喷射塔的优点是生产能力大,操作弹性大,压强降小,持液量小。缺点是操作波动较大时液体入口处泄漏较多;液量小时,板上易“干吹”;液量大时,板上液体出现水浪式的脉动,因而影响接触效果,板效率降低。塔板结构复杂,浮板也易磨损及脱落。如何变更结构以改善操作性能并保持长期运转的可靠性,尚有待进一步研究。

(3)浮舌塔板。浮舌塔板是综合浮阀和固定舌形塔板的长处而提出的又一种喷射型塔板。据研究,这种塔板的压强降要比浮阀塔板和固定舌形塔板都低,而操作弹性范围较两者都大,在板效率及泄漏方面也优于固定舌形塔板。

2 填料塔

填料塔也是一种重要的气液传质设备。它的结构很简单,在塔体内充填一定高度的填料,其下方有支承板,上方为填料压板及液体分布装置。液体自填料层顶部分散后沿填料表面流下而润湿填料表面;气体在压强差的推动下,通过填料间的空隙由塔的一端流向另一端。气液两相间的传质通常是在填料表面的液体与气相间的界面上进行的。塔壳可由陶瓷、金属、玻璃、塑料制成,必要时可在金属筒体内衬以防腐材料。为保证液体在整个截面上的均匀分布,塔体应具有良好的垂直度。

填料塔不仅结构简单,而且有阻力小和便于用耐腐材料制造等优点,尤其对于直径较小的塔、处理有腐蚀性的物料或要求压强降较小的真空蒸馏系统,都表现出明显的优越性。另外,对于某些液气比较大的蒸馏或吸收操作,若采用板式塔,则降液管将占用过多的塔截面积,此时也宜采用填料塔。

近年来,国内外对填料的研究与开发进展颇快。由于性能优良的新型填料不断涌现以及填料塔在节能方面的突出优势,大型的填料塔目前在工业上已非罕见。

填料是填料塔的核心,填料塔操作性能的好坏,与所选用的填料有直接关系。填料的种类很多,大致可分为实体填料和网体填料两大类。实体填料包括环形填料(如拉西环、鲍尔环和阶梯环)和鞍形填料(如弧鞍、矩鞍)以及栅板填料、波纹填料等由陶瓷、金属、塑料等材质制成填料。网体填料主要是由金属网制成的各种填料,如鞍形网、网、波纹网等。

为使填料塔发挥良好的效能,填料应符合以下几项主要要求:

1)要有较大的比表面积。单位体积填料层所具有的表面积称为填料的比表面积,以表示,其单位为m2/m3。填料表面只有被流动的液相所润湿,才能构成有效的传质面积。因此,若希望有较高的传质速率,除须有大的表面积外,还要求填料有良好的润湿性能以及有利于液体均匀分布的形状。

2)要有较高空隙率。单位体积填料层所具有空隙体积称为填料的空隙率。以表示,其单位为m3/ m3。一般说来,填料的空隙率多在0.45~0.95范围以内。当填料的空隙率较高时,气、液通过能力大且气流阻力小,操作弹性范围较宽。

3)从经济、实用及可靠的角度出发,还要求单位体积填料的重量轻、造价低,坚固耐用,不易堵塞,有足够的机械强度,对于气、液两相介质都有良好的化学稳定性等。

上述各项条件,未必为每种填料所兼备,在实际应用时,可根据具体情况加以适当选择。

综上所述,塔型的合理选择是做好塔设备设计的首要环节。选择时应考虑的因素有:物料性质、操作条件、塔设备的性能,以及塔设备的制造、安装、运转和维修等。

[1] 刘鸿文主编.材料力学(上册).北京:高等教育出版社,2004.

[2] 聂清德.化工设备设计.北京:化学工业出版社,2002.

[3] 魏兆灿,李宽宏主编.塔设备设计.上海:上海科学技术出版社,1988.