基于虚拟仪器的机载陀螺仪测试系统研究

王曙霞,梁洪洁,王小营,刘 伟

(1.西安航空职业技术学院 陕西 西安 710089;2.西安威胜航空科技发展有限公司 陕西 西安 710089)

虚拟仪器技术是软件代替部分硬件设计的技术,其中硬件模块实现信号的调理、采集和输出,而软件实现信号的处理、显示和产生。利用软件快速、灵活的运算处理能力,简化硬件模块功能,减少硬件模块体积,提高系统的稳定性和可靠性。另外,该技术只需更改软件就能满足大部分信号的测试,具有很强的灵活性和扩展性[1-2]。

目前,传统的航空机载陀螺仪测试系统采用分立仪器搭建,具有成本高、自动化程度低、扩展性差的缺点[3-5],因此,这里提出一种基于虚拟仪器技术的航空机载陀螺仪自动测试系统的设计方案。

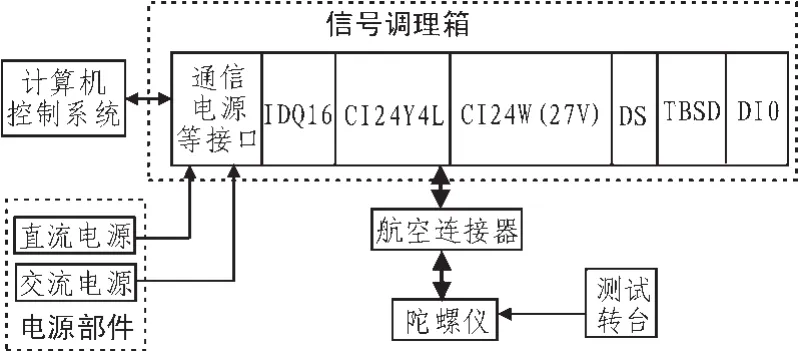

1 陀螺仪测试系统硬件设计

该系统硬件主要是以C8051F005单片机为核心,结合相应的外围电路实现A/D、D/A转换以及开关量的控制,采用模块化设计,通过RS-232总线与计算机控制系统进行通信。考虑到该系统设计的模块较多,且为了后续扩展,选用标准的3U工业机箱。其系统硬件原理图如图1所示。

图1 陀螺仪测试系统硬件原理图

1.1 测试转台

测试转台用于标校陀螺精度,每种型号的陀螺都有各自的测试转台。在对陀螺进行测试前,需要将陀螺固定在测试转台上,并将转台调整到水平位置。测试转台上有俯仰和倾斜指示刻度,可根据要求将陀螺调整到相应位置。

1.2 陀螺仪和航空连接器

陀螺转子是陀螺仪的基本部件,常采用同步电机、三相交流电机等拖动方法使陀螺转子高速围绕自转轴旋转;内、外框架(或称内、外环)是陀螺自转轴获得所需角转动自由度的结构;附件是指力矩马达、信号传感器等。

根据旋转物体的旋转轴所指方向在不受外力影响时不改变的原理来保持方向,制造出来的陀螺装置就叫陀螺仪。陀螺仪在工作时要给它一个力,使它能快速旋转起来,一般能达到每分钟几十万转,可以工作很长时间,然后用多种方法读取轴所指示的方向,并自动将数据信号传给控制系统[6]。

陀螺仪的种类很多,按用途可分为传感陀螺仪和指示陀螺仪。传感陀螺仪用于飞行体运动的自动控制系统中,作为水平、垂直、俯仰、航向和角速度传感器;指示陀螺仪主要用于飞行状态的指示,作为驾驶和领航仪表使用。不同型号的陀螺仪通过不同的连接器与信号调理箱连接。因此,测试系统根据陀螺仪的连接情况,需要配备多个连接器。

1.3 电源部件

电源部件为航空机载陀螺仪自动测试系统提供所需的直流和交流电源,直流输出为+27 V,交流输出为三相36 V 400 Hz和三相115 V 400 Hz。陀螺仪型号不同,其消耗功率也不同,交直流一般约0.5 A。

1.4 计算机控制系统

计算机控制系统对采集的数据进行处理,并进行图像显示,向操作人员提示及报警。对试验结果进行分析记录,以测试报表形式输出。软件采用全汉化处理,选用菜单对话形式,将每一步操作方法都显示在显示屏上。操作人员可以按照提示完成操作。

通信模块实现板卡与计算机之间的通信[3-4],计算机使用RS232总线,而智能板卡使用CAN总线,转换模块完成数据的采集功能,如图2所示。

图2 CAN250的典型应用

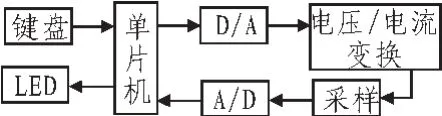

C8051F005单片机实现对D/A转换器DAC714和A/D转换器TLC2543的控制,产生直流电压信号,经输出采样电路的电压/电流转换、放大,输出稳定的直流电流。使用D/A输出、A/D采样,与主控单片机形成闭环控制系统。可用键盘进行电流数值设定,用LED(发光二极管)进行显示,智能板卡数据采集框图如图3所示。

图3 智能板卡数据采集框图

1.5 信号调理箱

信号调理箱实现信号的调理、采集和输出。通过分析不同型号陀螺的工作原理,其输出信号有同步器、模拟量和开关量等信号。根据信号性质,信号调理箱包含S/D、A/D和继电器等集成电路,能够将同步器信号、模拟量信号转换为数字信号,达到与计算机通信的目的。

采用CJ24Y4L和CJ24W型航空智能板卡采集陀螺仪的输出模拟量。CJ24W航空智能板卡可以满足模拟信号的输出,输出电压为0~23 V。模拟量采集为24路单端输入和8路差分输入,分辨率为24位,可以采集0~300 V的电压,0~2 A的电流。采集数据精度高、速度快、稳定性好。由于陀螺仪的信号输出数量多,不可能将所有信号同时输入到信号调理箱,必须经过继电器矩阵进行切换,继电器切换必须具有足够快的响应时间,能通断较大的信号,因此选用型号为JDQ航空智能板卡,实现信号的连接、断开和转换。该航空智能板卡工作电压为DC+27 V,信号的采集和模拟均符合航电设备的输入输出要求。

2 系统软件设计

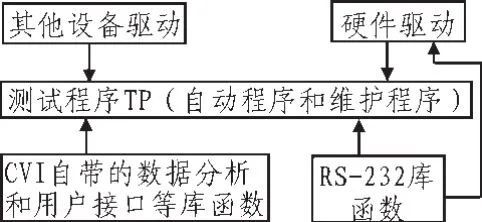

系统软件采用美国NI公司的虚拟仪器软件LabWindows/CVI进行设计开发[4-5],CVI是在 C语言(ANSIC)的基础上增加了仪器控制和工具函数库的虚拟仪器开发软件,具有友好的图形用户界面,因此选用CVI可以加快测试程序开发。系统软件原理图如图4所示。

图4 系统软件原理图

为了方便和规范测试系统程序的编写,将各个硬件模块的驱动编译生成动态库,由测试系统程序根据需要进行调用。系统程序开发过程中,硬件驱动和虚拟仪器界面的开发是重点。

硬件驱动设计是对智能板卡进行程控,方便测试系统程序的编写和集成。航空智能板卡驱动程序是上位机与下位机程序通信的纽带,通过调用驱动函数实现计算机对硬件的控制。虚拟仪器界面提供人机接口,操作员根据需要施加信号,实时监测信号。CVI提供了开发虚拟仪器界面的用户接口资源文件(*.uir)、各种控制和显示控件,用于模拟实际仪表界面。分析完成航空电源智能采集板上位机采集功能所需的各种控件。根据CVI软件编程,完成控件的编制,除了一些基本的控制显示控件外,还有一个示波器显示控件,它用于显示采集数据的波形。机载陀螺进行检测系统软件流程如图5所示。

控制函数的编写过程中,由于在板卡功能设计中有交流和直流之分,因此在波形显示界面设计时,也将其分为交流和直流2个波形显示界面。而在运行程序过程中,采集交流或直流,都需将另外一个隐藏起来,这就用到函数SetCtrlAtribute(panelHandle,PANEL_STRIPCHART,ATTR_VISIBLE,1)和函数 SetCtrlAttribute(panelHandle,PANEL_GRAPH,ATTR_VISIBLE,0)。在控制函数中,绘制波形的函数 Plot StripChart(panelHandle,PANEL_STRIPCHART,data,1,0,0,VAL_DOUBLE);采用函数SetCtrlAttribute(panelHandle,PANEL_TIMER,ATTR_ENABLED,1)打开时钟,进行数据采集。

3 应用设计

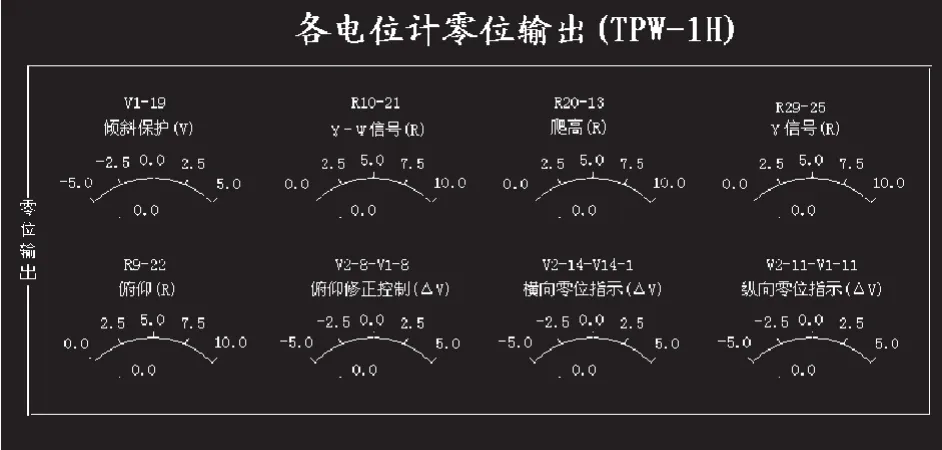

采用基于虚拟仪器技术的机载陀螺仪自动测试系统,成功构建了多套航空测试设备,例如陀螺智能综合测试设备(包括陀螺稳定平台、垂直陀螺、航向陀螺等)、操纵台智能测试仪、单相静止变换器校验设备、飞参模拟器[6]等。机载陀螺自动测试系统检测项目:准备时间,垂直陀螺在倾斜和俯仰4°时,接通电源1 min后应以±2°的精度输出水平信号;锁定时间,当随动托架、外环架和陀螺组合件处于任何位置时,锁定时间应不超过 15 s;修正速度,横向修正速度 2~8(°)/min,纵向修正速度 1~3(°)/min;陀螺漂移(转动),垂直陀螺以 1(°)/s的角速度旋转360°后,在沿倾斜方向的漂移不大于±2.5°(实际为±3.5°)等。图6为某型号陀螺的电位计零位测试界面。

图6 陀螺的电位计零位测试界面

4 结论

基于虚拟仪器技术的机载陀螺仪自动测试系统利用电子电路集成技术和虚拟仪器技术的优势,以及多总线设备互补的功能,实现了对多种型号陀螺仪的自动化测试,具有测试自动化程度高、成本低、易于扩展的特点。该项技术可以应用到航空航天、测控、医疗器械等领域。

[1]闵华松,王娜.嵌入式状态监测系统中的虚拟仪器设计[J].微计算机信息,2008,26(22):8-10.

[2]汤占军,冯丽辉,张斌.基于虚拟仪器的智能仪表的设计与实现[J].微计算机信息,2008,26(28):252-254.

[3]汪立新,杨建业,秦伟伟.基于PXI总线的动力调谐陀螺仪通用检测系统设计[J].电子测量技术,2007,30(3):160-162.

[4]高志华,孙秀霞.LabWindows/CVI开发环境下实现串口通讯的方法[J].现代电子技术,2004,28(3):62-64.

[5]瞿明.基于LabWindows/CVI开发的数据采集和水位控制系统[J].长沙大学学报,2002,16(2):32-33.

[6]徐瑞琴.一种外场型陀螺测试转台的设计与工程实现[J].测控技术,2003,22(12):32-33.