基于DSP NNC-PID的电液位置伺服控制系统设计

梁玉红

(湖北汽车工业学院 电子信息系,湖北 十堰 442002)

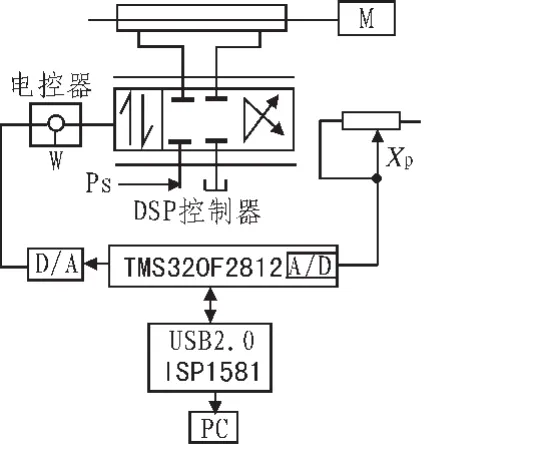

1 电液位置伺服系统构成

以喷漆机械手第一关节为对象,构造了研究实验装置,如图1所示。其中反馈器件采用精密导电塑料电位计。整个控制系统以DSP为核心、由喷漆机械手第一关节、位置传感器、12位A/D转换器和D/A转换器、信号调理电路和输出放大驱动电路以及上位机PC等组成,实现定位和伺服跟踪控制。

图1 电液位置伺服控制系统组成

图2 DSP控制系统原理

2 控制系统硬件设计

TMS320F2812是TI公司推出的2000系列的数字信号处理(DSP),主要应用在控制领域。频率达150 MHz,定点32位的CPU,可运行16×16和32×32的运算。片上高达128 KB的程序存储器,128 KB的ROM和18 KB的SARAM,外部接口16位数据线和19位地址线,可外扩1 MB的ROM。此外还集成有16通道的12位的A/D转换器,最小化周期80 ns,以及56个可单独编程的通用I/O(GPIO)引脚。高速的数字信号处理能力及丰富的外扩资源使TMS320F2812适合应用在要求较高的控制系统[1]。

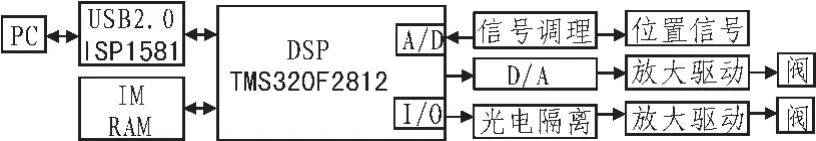

2.1 控制系统总体结构

控制系统采用了PC+DSP的控制方案,系统总体结构如图2所示。其中PC机主要用来显示控制界面,调节各控制参数,实时显示各相关信号。而DSP则完成低层的控制功能,通过A/D转换器采集各路信号,经过一定的算法处理后,由D/A口输出,以及通过I/O口、光电隔离驱动放大电路来控制各电磁阀的开关。同时通过通信,向PC机发送采集来的信号,并接收PC机的起动、停止等指令以及各控制参数。

2.2 A/D转换电路

TMS320F2812的A/D转换器模块时钟可达25 MHz,转化精度为12位,可采集16个通道,0~3 V的电压模拟信号。多种触发方式:软件触发(DOC)、事件管理器 A(EVA)、事件管理器B(EVB)。其转化数据与输入电压的关系为:数字量=4 095×(V输入-VADCLO)/3,其中 VADCLO为各通道的基准电压。

在PCB布线时,信号引入端到TMS320F2812引脚的距离要尽量的短,同时各通道远离数字信号,并且大面积铺地。A/D转换器电路模块中J3接传感器,J19可接示波器等,可供其他仪器采集数据。

2.3 I/O及驱动设计

I/O板主要用来驱动各电磁阀,驱动电流可达数安培,电磁噪声较大,各继电器的开关会产生较强电磁干扰,开关的电流冲击及电压峰值较大,这会影响DSP的运行。因此与DSP主板分开布线制板。I/O板设计中采用74LS244作为驱动元件,TLP521作为光电隔离和继电器来驱动外负载[2]。在PCB布线时,有大电流通过的导线适当加粗,该板可驱动8路(可扩展至16路)的电磁阀。

2.4 通信电路

USB通信电路设计中采用的ISP1581是Philips公司的通用串行总线接口器件,它完全符合USB2.0规范。支持USB2.0的自检工作模式和USB1.1的返回工作模式,直接与ATA/ATAPI外设相连,集成8 K字节的多结构FIFO存储器;高速的DMA接口;7个OUT端点和一个固定的控制IN/OUT端点[3]。通过一个高速的通用并行接口,ISP1581为基于微控制器/微处理器的系统提供了高速的USB通信能力。使用已有的结构和参考的固件,不仅缩短了开发时间,还减少了开发风险和费用,是一种简捷、经济的USB外设解决方案。

将ISP1581映射到TMS320F2812的XINTF Zone0空间,使用XZCS0AND1作为ISP1581的片选信号,选用TMS320F2812的1个GPIO引脚作为复位ISP1581的信号,将读写控制信号直接相连,在对ISP1581操作中有重要作用的中断信号接到DSP的XINT1,以便DSP能及时处理USB的通信中断,由于ISP1581的存储空间是8位组织的,而TMS320F2812的存储空间是16位组织的,可将其数据线D0~D15直接相连,ISP1581的地址线 A0接地,A1与DSP的A0相连,A2与DSP的A1相连,依次类推至A7与DSP的A6相连。ISP1581的工作模式选为通用处理器模式,即单独的地址线A0~A7,处理器和DMA共用数据线 D0~D15,读写模式选为8051模式即读写控制为WR、RD。将MODE1引脚直接与+5 V连接,引脚ALE/A0接地。

2.5 外扩存储器电路

TMS320F2812将外部的存储空间映射为5个16位的区域,XINTF Zone0~XINTF Zone2、XINTF Zone 6 和 XINTF Zone 7。其中XINTF Zone0和XINTF Zone1均为8 KB,并且共用片选信号 XZCS0AND1;XINTF Zone2为 521 KB,片选信号XZCS2;XINTF Zone6 为 521 KB,XINTF Zone7 为 16 KB,共用片选信号XZCS6AND7。存储器电路使用XINTF Zone2和INTF Zone6的存储空间,选用IS61LV25616作为存储器件[4]。将 TMS320F2812和IS61LV25616的数据线 D0~D16、地址线A0~A17、 读写控制 XWE、XRD 直接连接,TMS320F2812 的XZCS2、XACS6AND7、A18通过由逻辑门器件74AC04 和74LVC32组成的译码电路后形成片选信号CS,从而实现了对IS61LV25616的读写控制。

3 神经网络NNC-PID控制器

神经网络是一个高度非线性的超大规模连续时间动力系统,具有大规模并行分布处理、高度的鲁棒性、自适应性和学习联想等能力,它能很好地自适环境变化,自学习修改过程参数,这些特性为神经网络应用到电液位置伺服系统控制中提供了巨大的潜力。

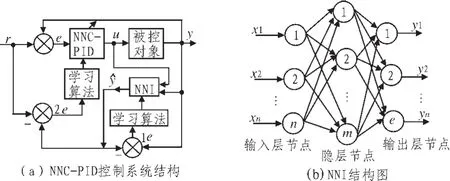

3.1 神经网络PID控制系统结构

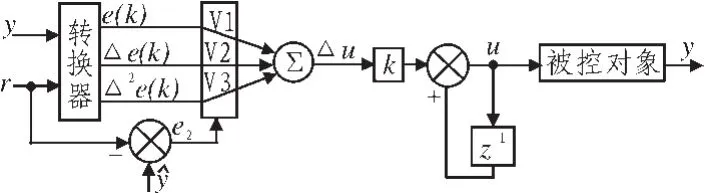

神经网络PID控制系统结构如图3(a)所示。从控制系统框图中可以看出,神经网络PID控制包括两个控制子模块:NNI为被控对象模型辨识器,NNC为神经网络PID控制器[1]。

NNC-PID控制系统的工作原理是:首先获取实际被控对象的输入输出样本对,然后利用NNI对被控对象进行离线辨识,当辨识精度达到设定的要求时,通过实时调整NNC的权值系数,使系数具有自适应性,从而达到有效控制的目的。

3.2 神经网络辨识器(被控对象模型辨识器NNI)

神经网络辨识器NNI采用3层串并联BP网络实现[1],包括输入层、隐层、输出层,其结构如图3(b)所示。网络的输入是被控对象的输入/输出序列[u(k),y(k)],网络的输出为教师信号y^(k)。

图3 NNC系统组成

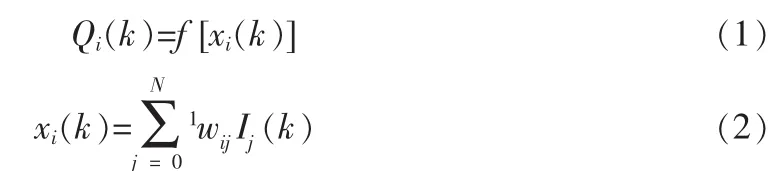

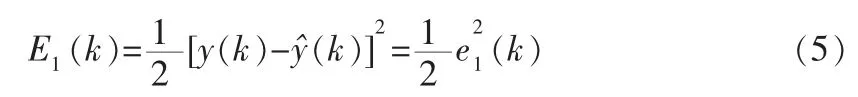

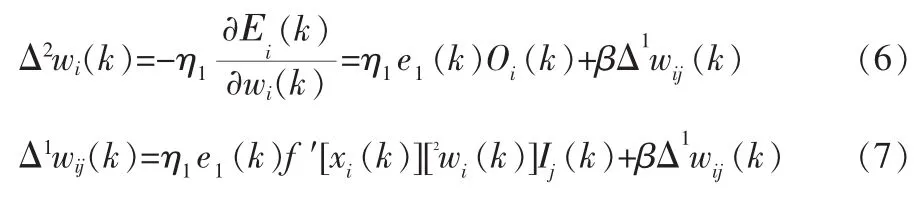

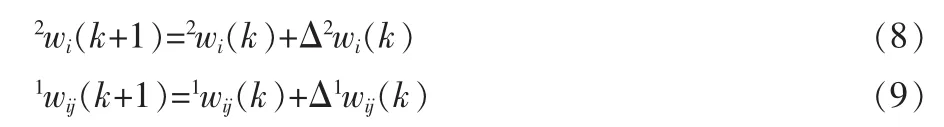

网络隐层的输入输出为:

式中,I0(k)=1;1wi0为阈值。

活化函数采用正负对称型的Sigmoid函数:

网络输出层的输出为:

式中,O0(k)=1,2w0为阈值,p 是隐层节点的个数。

准则函数:

网络权值的调整算法采用具有阻尼项的BP算法:

则

3.3 神经网络NNC-PID控制器(单神经元自适应NNC-PID控制器)

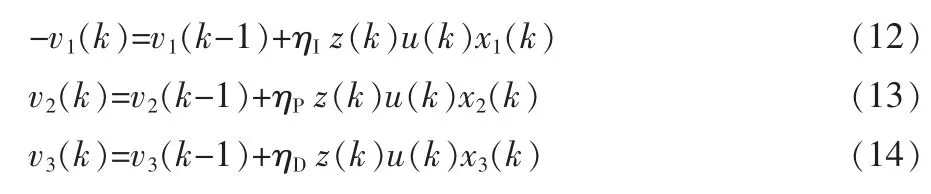

由于被控对象模型不确定、不确知,并且存在着外界随机扰动,为了达到较高的控制精度,在被控对象模型离线辨识的基础上,采用单神经元自适应NNC-PID控制器结构[5],如图4所示。

图4 单神经元NNC-PID控制器结构

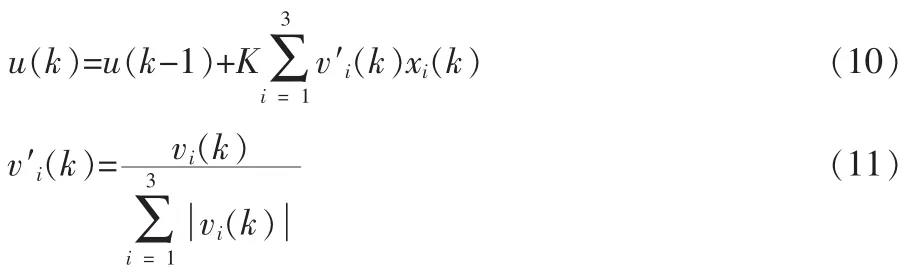

网络的权值系数值V=[v1,v2,v3],即表征PID控制器的3个系数 KP,K1,KD,网络的输入为 X=[x1,x2,x3],即表征 3 个输入参数 e(k)、Δe(k)、Δ2e(k),网络的输出为 Δu(k)。有监督的Hebb学习规则,通过对权系数的调整来实现自适应、自组织功能,控制算法和学习算法如式(10)和式(11)所示。

根据有监督的Hebb学习规则,权系数按式(12)~式(14)规律调整如下:

式中,K 为神经元比例系数,η1、ηP、ηD分别为积分、比例、微分的学习速率。

4 系统软件设计

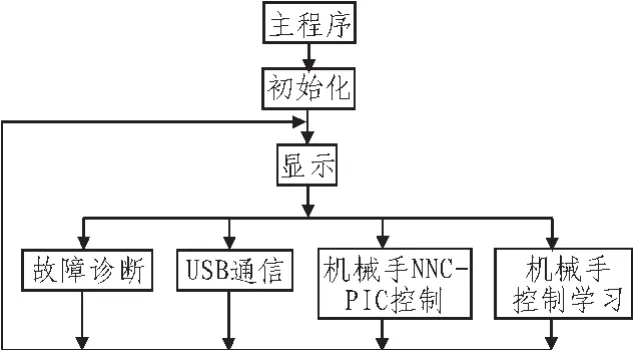

系统的软件设计主要分为两部分,使用Labview编写的PC机程序和用C语言编写的DSP程序,其中PC机的程序用来显示和处理DSP发送来的数据,并向DSP发送指令及调节参数。

DSP的系统软件设计是在CCS2000的开发系统下采用C语言设计和编写,采用自顶向下的设计思路,按功能划分软件模块,系统软件如图5所示,主要由初始化模块、故障诊断、USB通信模块、机械手NNC控制学习模块和机械手NNC-PID控制模块等组成[6]。

图5 系统软件结构

5 试验结果

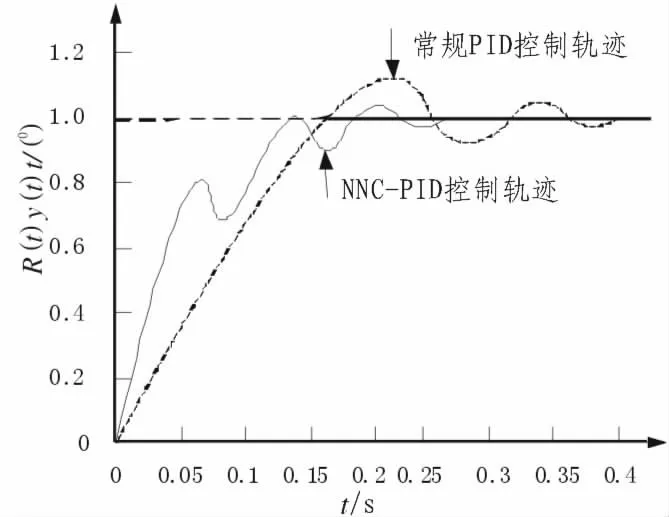

对电液位置伺服机械手系统首先采用常规的PID控制,利用Ziegler-Nichols方法整定PID参数,即控制系统在纯比例控制下,调整比例增益,使系统达到临界稳定,记录这时的增益ku和临界振荡周期Tu,即可确定PID的参数,即:kP=0.6Tu,kI=0.5Tu,kD=0.25Tu,最后确定比例、积分、微分系数分别为:kP=1.02,kI=0.024,kD=0.006,这时系数的位置阶跃跟踪响应如图6所示。在同等情况下,采用神经网络NNC-PID控制方法对电液位置伺服机械手系统进行控制,取NNC的初始权值为 PID 的调定值,即:v1(0)=1.02,v2(0)=0.024,v3(0)=0.006,为了保证迭代的稳定性,限制权值的迭代范围:0.1≤v(1)≤1.3,0.001≤v(2)≤0.06,0.001≤v(3)≤5,这时系统的位置跟踪响应曲线如图6所示。通过对比可以看出利用神经网络NNC-PID方法,由于具有学习能力,使系统很快收敛于位置稳态值,神经网络NNC-PID控制由于能够实时调整PID参数,使系统的控制性能得到提高,同时对参数时变表现出良好的鲁棒性,很好地解决了液压系统的非线性和参数时变问题。需要注意的是,神经元比例系数K的选择对系统的控制性能影响最重要,过大或过小都将导致系统性能变差,甚至不能实现自寻优和自适应。而ηP、ηI、ηD对系统的性能影响体现在学习速度的快慢上。

图6 系统单位位置跟踪响应(wm=136.63 rad/s)

6 结束语

通过分析电液位置伺服机械手运行调试的特点及其对控制器电路的要求,采用一种基于神经网络NNC-PID控制器的PC机+DSP的控制方案,对电液位置伺服PC机+DSP控制系统硬、软件进行设计,并详细分析了硬件各控制子系统的功能、特点及制版要求,说明了基于神经网络NNC-PID的控制器软件设计过程以及软件的编制和调试。经过实验室对比运行说明,基于神经网络NNC-PID控制器的电液位置伺服机械手PC机+DSP控制系统的控制效果良好,控制器工作可靠,并且参数调节方便。

[1]徐丽娜.神经网络控制[M].北京:电子工业出版社,2003.

[2]何玉彬.电液位置伺服系统的神经网络在线自学习自适应控制[J].中国电机工程学报,1998,36(6):21-24.

[3]Hunt K J,Sbarbaro D,Zbikowshi R,et al.Neural networks for control systems-A survey[J].automatic,1992,28(6):1083-1112.

[4]谷秋隆嗣.人工神经网络与模糊信号处理[M].北京:科学出版社,2003.

[5]肖体兵,吴百海,吴冉泉.模糊-PID控制的比例补偿同步系统的设计和试验[J].机床与液压,2001,121(4):57-59.

[6]梁玉红.Bluetooth嵌入式应用系统研究 [J].机床与液压,2005,208(10):154-157.