地铁车站逆作法施工中钢支撑设计参数优化分析

尉胜伟

(苏州轨道交通有限公司,江苏苏州 215006)

1 工程概况

新苏州站是一座集铁路、城市轨道、城市道路交通换乘功能于一体的现代化大型交通枢纽,位于苏州市平江新城,地上2层、地下3层,建筑面积85 717 m2。地铁换乘车站位于火车站站房与高架候车厅正下方,要求同期建设完成。地上两层及地下一层为站房使用,地下二层、负三层为地铁车站,地铁站采取暗挖逆作法施工,开挖面积为3 278 m2,自负一层地面开挖深度为13 m左右,两端局部端头井深度为15 m,地铁站基坑四周的800 mm厚地下连续墙不仅作为围护结构,还作为站房主体基础结构。

本工程施工内容多,涵盖了“铁路桥梁、车站房建、市政地铁”三大类,施工任务重,专业工种多,工序交叉纷繁复杂,施工总工期为29个月,工期较紧。此外,周边环境复杂,多单位施工,有线路、路基、四电、雨棚、站前广场、市政高架桥梁、配套房屋等工程同时施工,作业面紧密相连且相互交叉,存在相互间的干扰和制约。

本工程软土地质土方开挖难度大,安全事故易发点多。地下一层基坑开挖面积近4万 m2,根据国铁站房和地铁站的功能要求,基坑深浅不一,负一层基坑深约10.5 m,且在大基坑中还有地铁站基坑的二次开挖,是典型的坑中坑施工。地下二层基坑深约17.5 m,地下三层基坑深约23.4 m。对开挖顺序、分层、行车路线等均提出严格要求。

本工程的工程地质水文地质条件如下。

(1)工程地质条件

基坑开挖深度范围内的土层主要为人工填土、③1层硬~可塑黏土、③2层软~可塑粉质黏土、④2层软~流塑粉质黏土、④3层稍~中密粉砂夹粉质黏土、④5层软~流塑粉质黏土及⑤1层黏土;围护结构插入土层为⑥3a层粉质黏土或⑥3c层粉质黏土。

(2)水文地质条件

微承压水:主要为④3粉土夹粉质黏土,局部夹较多粉质黏土,其透水性及赋水性一般~中等。该含水层埋深及厚度均有一定变化,埋深在6.80~12.20 m,厚度在1.30~6.50 m。据区域资料[1],苏州市历年最高微承压水头高程为1.74 m,最低承压水头高程为0.62 m。

承压水:主要为⑥2粉土夹粉质黏土,局部夹较多粉质黏土,其透水性及赋水性一般~中等。该含水层埋深及厚度均有一定变化,埋深在29.00~34.90 m,厚度在3.90~10.50 m,为对车站施工影响较大的含水层。该含水层的补给来源主要为承压水的越流补给及地下径流补给。承压水头埋深在2.80 m左右,承压水头相应高程在-1.32 m左右,据区域资料,年变幅为1 m左右。

2 原设计方案分析

2.1 设计方案

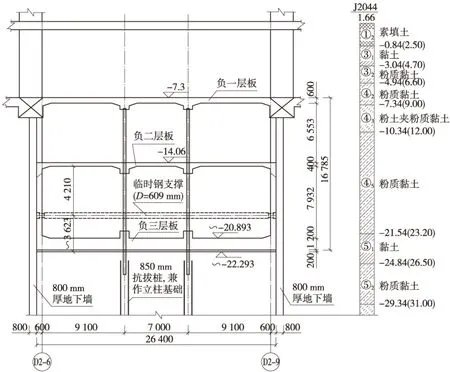

地铁站采用地下连续墙作为围护结构,并与内衬墙形成叠合结构,且是火车站站房柱的基础,设计地下连续墙厚800 mm。根据工期安排,为尽可能缩短施工周期,两层地铁站采用逆作法施工,利用负一层板、负二层板作为基坑开挖期间的支撑系统,并在负三层内土方开挖时设临时钢支撑,间距3 m,地铁车站剖面如图1所示。

图1 地铁站剖面及地质分布(单位:mm)

2.2 原方案中制约工期的节点

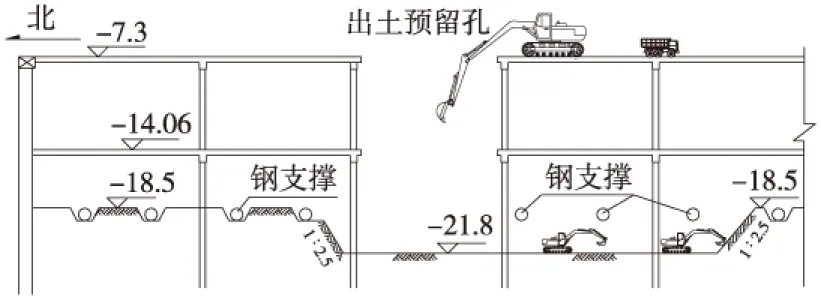

本工程采用逆作法施工的目的是在要求工期内同时完成站房和地铁车站的结构工程[2],原设计中,为保障施工中基坑的安全,在负三层设置了间距3 m的钢支撑。在逆作土方开挖时,需采用长臂挖机与小挖机配合作业,施工操作空间因支撑间距过密而严重不足,机械臂不能自由旋转,制约了挖土工效,且所用钢支撑仅能从出土口吊放入坑内,然后水平运输进行安装和拆卸,对施工工期也存在很大制约,如图2所示。

图2 逆作法基坑开挖示意(高程为绝对高程)

3 逆作法施工中支撑参数优化的依据

要优化逆作施工条件,加快施工进度,需在保质保安全的前提下,对外部及内部工况进行分析,掌握合理充分的依据,经过科学的模拟验算,才可实施支撑的增减。因此,在负二层逆作施工过程中,加强对各项数据的收集整理并进行分析,然后进行优化完善。

3.1 承压水对基坑影响的分析

根据地下连续墙基底高程为-50.3~-56 m,理论上已将场地周边与基坑内的微承压水和承压水层隔断,无外部承压水向内补给的工况。为验证承压水是否存在因连续墙的墙体质量缺陷而有绕流现象,避免造成基坑施工安全隐患。在前期地铁站降水设计时,均匀布设4口降压井对承压水进行降排,通过观测其水位回升速度从而判定承压水层部位的连续墙质量。降压井于2008年12月进行抽水试验,水位下降至-23 m,后经检测,水位基本未有回升,8个月后降压井水位高程为-20 m左右。据此可确定承压水层被地下连续墙有效隔断。

3.2 地下连续墙体质量确定

通过基坑负二层的开挖,对所有连续墙质量进行检测,开挖完成后,所有外露的墙体混凝土密实,钢筋无外露现象,墙面平整度良好,观感质量优;根据其28 d的试块检测,其强度平均值为45.24 MPa,强度符合设计要求;墙幅间采用的H型钢接头性能良好,整体性强,无渗漏;墙体位置经实测实量,与原成槽时定位基本一致,无侵限。

根据2008年地下连续墙施工时的记录资料,初始幅连续墙成槽及浇筑混凝土时,槽壁发生坍塌,范围在地面以下17 m的范围之内,槽壁在17 m以下基本未有变形,后经采取高压旋喷桩进行槽壁加固,成槽质量获得理想效果,因此结合目前已开挖部分的墙体质量,可以基本确定在高程-15 m以下的墙体质量会更有保障。经第三方对地下连续墙结构进行检测,墙体质量均为Ⅰ类。

3.3 负二层施工过程中监测情况

在负二层开挖过程中,委托第三方对地下连续墙在基坑土方开挖过程中的墙体变形进行全过程监测。根据数据统计,监测点墙体累计变形2~3 mm,远小于设计文件规定的最大水平位移≤0.14%H(H为基坑开挖深度,这里为7 m)的标准,可判定连续墙自身刚度很大,质量良好。

根据以上几个方面的分析和结论,在负三层基坑施工中,支撑体系存在可优化的空间。

4 钢支撑设计参数的优化验算

4.1 计算模型及参数

结合地铁车站的结构特点,建立平面应变数值计算模型,并作以下几个方面的考虑。

①连续墙围护结构、各层底板采用板单元模拟,计算结构单元的弯矩与轴力。②钢支撑采用锚杆单元模拟,只计算轴力,不计算弯矩。③土体采用15节点的三角形实体单元模拟,并选用H-S本构模型[3],即硬化塑性模型,该模型为能较好地模拟包括软土和硬土在内的不同类型土体行为的先进模型。④结构单元与实体单元间设置接触单元,接触面刚度用强度折减系数R来模拟,根据计算经验,确定地下连续墙与土体之间的接触刚度系数Rinter=0.6。

数值计算过程根据本工程逆作施工工序分为10步:①计算初始应力状态;②施作地下连续墙;③施作负一层板;④开挖负二层土体,每步开挖不超过3 m;⑤施作负二层板;⑥开挖负三层土体到钢支撑位置;⑦施作钢支撑;⑧继续开挖负三层土体到底板位置;⑨施作负三层板;⑩拆除钢支撑。

计算尺寸根据基坑开挖深度和宽度,并考虑边界效应的影响。基坑宽28 m,连续墙最大深度44 m,考虑左右两侧边界效应各再取30 m,围护结构底部以下再取20 m。最终计算模型深度方向64 m,宽度方向88 m。模型底部x、y双向约束,模型左右两侧x方向约束,模型顶部为自由边界。计算示意如图3所示。

图3 计算示意(单位:m)

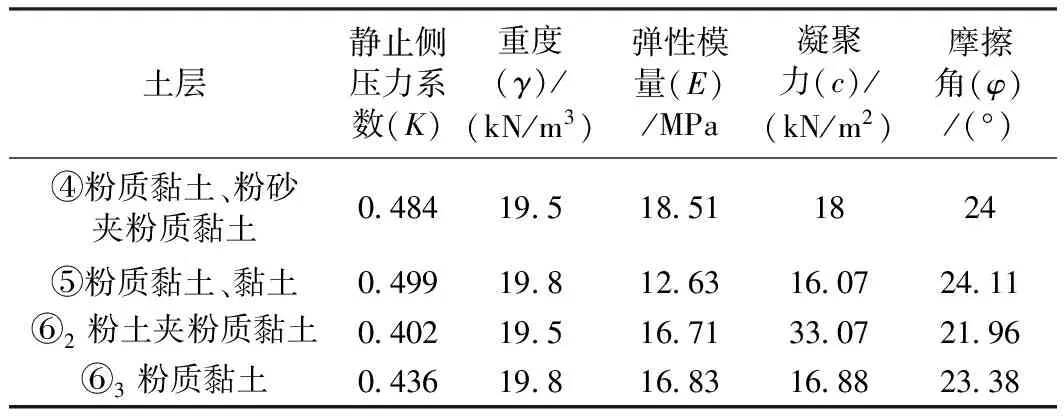

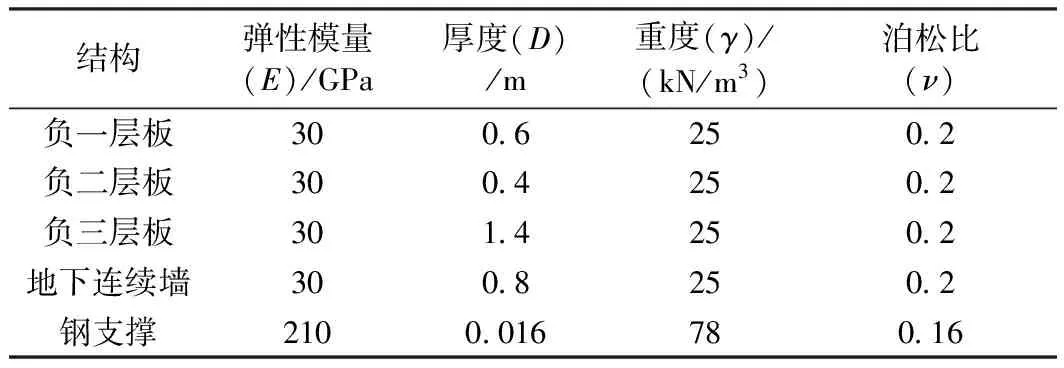

结构和土体的数值计算参数列于表1、表2。土体的计算参数是将地层参数相近的相邻亚层合并后的取值。土压力计算时,土体的侧压力系数按表1中静止侧压力系数取值,为极大值,偏安全。

表1 土体材料的计算参数

表2 结构的计算参数

4.2 计算结果及分析

为建立既能准确模拟工程结构条件,又适当简化的合理数值计算模型。计算分析前,首先对底板与立柱的连接方式、是否考虑连续墙上站房柱荷载的影响、以及是否考虑连续墙外侧城际铁路桥梁桩基的影响等因素进行了对比分析。结果表明:上述各对比工况中连续墙的变形与内力曲线规律相一致,板与立柱的连接关系对连续墙的变形和内力规律影响较小;考虑连续墙上站房柱竖向荷载时,连续墙的水平变形、最大负弯矩稍有减小,而最大正弯矩变化不大;考虑连续墙外侧的桩基影响时,连续墙的水平变形、最大负弯矩稍有减小。因此,从安全出发,在计算模型中,将各层底板与立柱的连接当成铰接处理,且不计入连续墙上的竖向荷载作用和连续墙外侧桩基的遮拦影响。

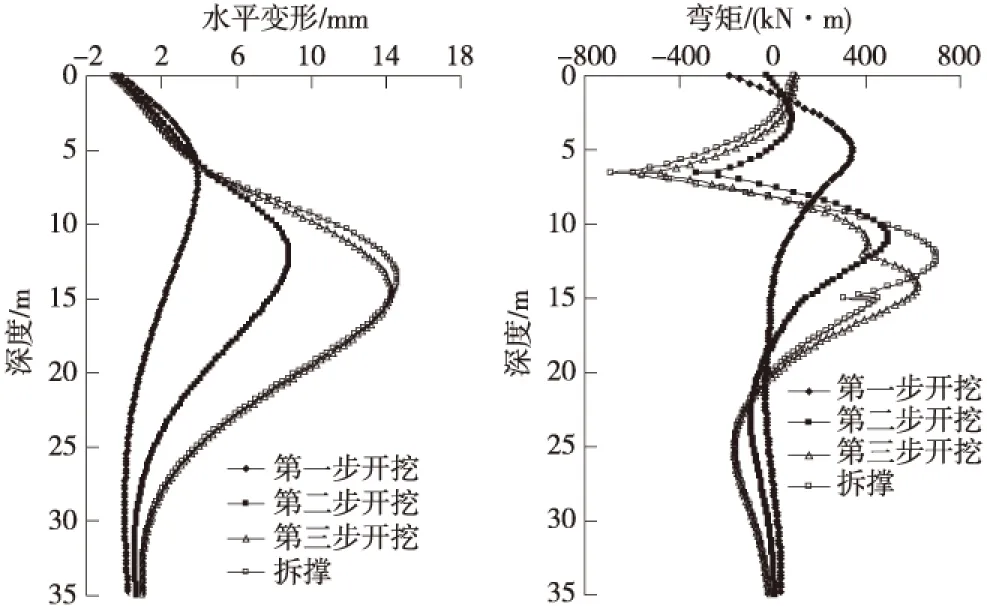

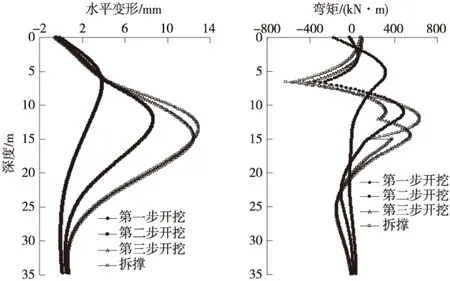

图4~图6对比了负三层钢支撑间距为6、3 m及不设支撑时,连续墙的变形与内力图。图中第一步开挖为施工完负二层,第二步开挖为施工到钢支撑位置,第三步开挖为施工到负三层底板。

从图中可以看出,随着基坑开挖深度加大,连续墙变形逐渐增大,且最大变形均发生在当前开挖深度附近。随着钢支撑拆除,连续墙的最大变形位置有所上升,而变形量变化较小。此外,从弯矩图可以看出,基坑开挖过程中,最大负弯矩出现在负二层板所在位置,且随着基坑开挖深度加大和拆除钢支撑,负弯矩均有所增大。基坑开挖到坑底时,最大正弯矩出现在坑底附近。随着施工完负三层底板、拆除钢支撑后,最大正弯矩位置有所上升,但正弯矩值增加较小。

图4 钢支撑间距为6 m时连续墙的变形、内力曲线

图5 钢支撑间距为3 m时连续墙的变形、内力曲线

图6 无钢支撑时连续墙的变形、内力曲线

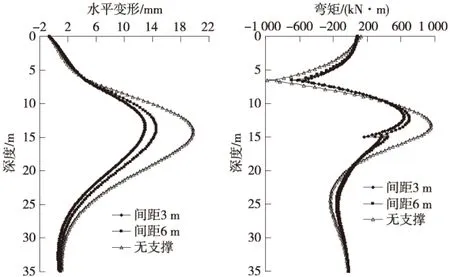

图7给出了钢支撑在不同间距条件下,连续墙在施工过程中的最大变形、弯矩对比曲线。

图7 不同钢支撑间距对连续墙的变形与内力影响

从图7中可以看出,随着钢支撑间距增加,连续墙的最大变形、最大负弯矩、最大正弯矩均有所增大。钢支撑的间距从3 m增加到6 m,以及不设钢支撑情况下,连续墙的最大水平变形从12.9 mm增加到14.6、19.7 mm;最大负弯矩从622.6 kN·m/m增加到689、985.5 kN·m/m;最大正弯矩从630.6 kN·m/m增加到700、953.3 kN·m/m。

此外,随着钢支撑间距增加,支撑的轴力也增大,支撑间距从3 m增加到6 m,钢支撑的轴力从1 154.4 kN增大到1 746 kN。

根据该工程连续墙的配筋图和混凝土结构设计原理[4],计算得到连续墙正截面抗弯极限承载力为1 445 kN·m/m(开挖侧)、722.5 kN·m/m(迎土侧),均大于钢支撑间距为6 m时连续墙实际承受的最大正负弯矩值。另外,根据水平向配筋计算得到连续墙水平抗弯极限承载力为200.3 kN·m/m,大于钢支撑间距为6 m时连续墙实际承受的最大水平弯矩值(160.3 kN·m/m)。而支撑间距取6 m时钢支撑的轴力计算值均不超过2 000 kN,低于支撑轴力设计值。

5 施工过程的数据监测

为了及时收集、反馈和分析周围环境及围护结构在施工中的变形信息,实现信息化施工,确保施工安全。根据施工现场环境条件、设计单位确定的监测内容要求,确定以下几方面监测内容。

支承轴力:采用钢弦式轴力计及VW-1型频率接收仪进行监测,了解逆作法土方开挖及结构施工中,支撑的轴力大小及其变化情况并进行分析,对围护结构是否安全进行判断。

围护结构水平位移:采用SINCO水平测斜仪与预埋于放入连续墙内测斜管进行监测,了解逆作法土方开挖及结构施作中围护结构在不同深度处的水平位移情况并进行分析,对围护结构是否安全进行判断。

经对开挖及结构施工中的监测数据分析,钢支承轴力最大值为731.42 kN,远低于2 000 kN的支撑轴力设计值;连续墙的水平变形最大值为13.68 mm,均不超过设计文件规定的最大水平位移≤0.14%H(H为基坑开挖深度,这里为15 m)的标准。

6 综合比较分析

(1)经济分析

钢支撑由3 m间距合理优化为6 m,可减少支撑35道,节约租赁、运输、安装、拆卸等费用约25.7万元;

(2)工期分析

支撑间距增大1倍,方便机械化作业,使机械的施工工效得到极大提高,同时减少了35道支撑安设拆卸时间,可提前工期28 d。

7 结论

针对火车站站房与地铁车站同步实施以及地铁车站采用逆作法施工的特点,结合现场施工量测,对地铁站的钢支撑支护方案进行了优化分析。既保证了地铁站逆作法施工与上部火车站建筑物的安全施工,又取得了明显的经济效益并节约了建设工期。现场施工过程中连续墙的变形在21 mm之内,达到了预期分析的目标。

[1]缪晓图.苏锡常地区孔隙Ⅱ承压水开采条件与水、土应力平衡探讨[J].江苏地质,2004,28(4):233-237.

[2]夏明耀,曾进伦.地下工程设计施工手册[M].北京:中国建筑工业出版社,1999.

[3]李晓晶.浅析某盖挖逆作地铁车站的围护结构形式[J].铁道标准设计,2007(3):81-82.

[4]P,B.J.Brinkgreve. PLAXIS 2D-Version 8 Reference Manual[M]. Netherlands: A.A.Balkema Pubfishem, 2002.

[5]GB50010—2002,混凝土结构设计规范[S].