大跨桥梁深水基础施工技术

代筠杰, 李 辉, 刘才华, 陈明浩, 林贤光

(1. 华中科技大学 土木工程与力学学院, 湖北 武汉 430074; 2. 郧西县公路局, 湖北 十堰 442600;3. 武汉交科工程咨询有限公司, 湖北 武汉 430063; 4. 湖北省路桥集团有限公司, 湖北 武汉 430052)

近年来,水上构筑物特别是深水大跨桥梁的大量出现使得深水基础施工技术不断发展[1]。施工平台的施工技术经历了利用钢管桩单独受力建立施工平台、利用钢护筒单独受力建立施工平台和利用钢管桩和钢护筒共同承力建立施工平台的发展过程[2~4]。本文以一座公路大桥为工程背景,介绍大跨桥梁深水基础施工技术及其计算方法,重点介绍了钢管桩和钢护筒共同承力施工平台。

1 工程概况

一座公路大桥为73+125+73 (m)预应力箱形截面连续刚构,桥梁全长280.7 m。设计行车速度为40 km/h,设计荷载等级为公路-Ⅱ,桥面宽度8.5 m,双向两车道。本桥1#和2#桥墩为桩基承台薄壁墩,主墩承台厚4.0 m,基础采用桩径2.5 m的钻孔灌注桩,基桩按纵向、横向均为两排布置,每墩共4根桩。

桩底植入微风化绢云母石英片岩,其承载力基本容许值[fa0]=1500 kPa。桥墩为高桩承台结构,水底以上桩基长达34.0 m左右。桥型布置如图1所示。

2 深水基础施工

2.1 水上施工平台

水上施工平台是为钢护筒竖立埋设、钻机钻孔、灌注水下混凝土等施工需要而搭设的。它是钻孔桩施工时钢护筒下沉、钻机钻孔和水下混凝土灌注的水上作业平台,同时也作为承台施工时钢吊箱围堰施工的作业平台。为确保安全可靠、科学合理,必须结合当地地质、水文条件、施工机械设备、荷载情况、工期安排等因素进行综合考虑[5]。

图1 桥型布置/ cm

深水桩基础施工平台采用固定平台形式[6],以钢管桩受力为主,钢护筒受力为辅,并依靠钢管桩间多道纵横向联结来保证其整体稳定,主墩工作平台平面尺寸根据主墩承台的大小及施工作业需要而定,为钻孔桩本身施工和后续承台套箱围堰拼装、下沉提供宽阔的作业面。

根据孔深、桩径、钻机钻进过程中的稳定性要求,并考虑到钻孔施工过程中免受水浸泡等因素,确定钻孔平台顺桥向13.5 m,横桥向21.6 m,钻孔平台顶面标高为256.0 m。施工平台由14根直径600×10 mm钢管桩支承,钢管桩间用I25工字钢和I14槽钢焊接连接成平联和斜撑,钢护筒与钢管桩间通过I25工字钢连接,钢护筒间用I25工字钢焊接连接,兼做泥浆循环系统。施工平台起重梁为贝雷支撑架联结的单层4排贝雷片主梁;钻孔平台分布梁为I25a工字钢,平台顶面平铺厚10 mm钢板[7]。

平台的搭设采用20 t汽车吊配合30 kW振桩锤进行施工,钻孔平台可为钢护筒下放及桩基础施工提供工作平台,同时作为钻桩设备、材料的堆放场地,并在承台及墩身第一节施工时能利用龙门吊吊装材料,进行材料运输。

施工时,首先在岸边控制点上架设全站仪确定钢管桩的准确位置,用打桩船的振动锤振打钢管桩至设计标高,然后由浮吊将事先在平板船上组装好的承重纵梁进行吊运安装。

当平台支承钢管桩和平台承重梁施工完毕后即开始下沉钢护筒。由于护筒需下沉到基岩一定深度,故应采用冲击钻机成孔,平台布置一台钻机施工。此方案的优点在于钻机的振动对桩护筒的影响较小,采用钢管桩水中平台方案施工,发挥浮吊和浮箱的作用,成本经济、方便易行。

2.2 钢管桩、钢护筒设计与制作

受库区水位影响,施工最大水深在30 m以上。钢管桩选用Q235-A钢板加工制成。钢管桩长50 m,为了保证钢管打入河床后能够稳定,所打钢管桩均与2根直径2.6 m长6.0 m的钢护筒浮式定位架联接,浮式定位架由4对8根锚绳固定,锚绳的夹角应控制在≤45°,钢丝绳从钢护筒浮式定位架底部穿过,形成整体,确保管桩位置准确和稳固。

鉴于主墩桩基直径为2.5 m,钢护筒尺寸拟采用内径2600 mm、壁厚12 mm的Q235-A钢板加工制成。每根钢护筒长43 m,单根重约40.3 t,2个主墩8根钢护筒总长344 m,总重约322.8 t。该钢护筒的特点是:直径大,护筒长,覆盖层浅,自由长度长,桩位垂直度控制精度要求高,护筒作为主墩桩基的一部分不拆除,并在钻孔桩施工时兼作承重平台的支撑管桩。

2.3 钢管桩锤击打设

打桩时,先将全站仪架设在导线点上,校正桩的垂直度,并保持锤、桩帽与桩在同一纵轴线上,然后空打1~2 m,再次校正垂直度后正式打桩。当沉至一定深度并复核沉桩质量良好时,继续打击。钢管桩直接开口打入,土体由桩底涌入桩管内,至一定高度,测量钢管桩内高度,以控制贯入深度。锤击桩顶时对桩产生的锤击应力按照80%钢管桩材料允许应力考虑。停打标准以贯入深度为主,并结合打桩时最后1 m平均贯入度和每根桩总锤击数等综合判定。平均贯入度S≤4 mm/击[7, 8]。

打桩过程中,详细记录出现的问题及处理措施等。施工期间,每日均派专人记载打桩记录。记录内容应包括桩号、位置、打桩设备、桩尺度型式、每50 cm打击数、作业起始时间、每打1次贯入量、桩位偏移量、倾斜度、最后30 cm之锤击数或最后10击之平均贯入量与其它有关事项。

2.4 钢护筒施沉

首先,在钢管桩平台上焊拼定位架,再利用钻孔龙门将第一节自浮钢护筒起吊插入导向架内,利用全站仪实现护筒精确定位,然后逐节现场拼焊接长下沉,在钢护筒着床后,再进行一次准确定位,最后再用90 t沉拔锤锤击到设计标高。

3 管桩平台与龙门吊计算

3.1 管桩平台方案

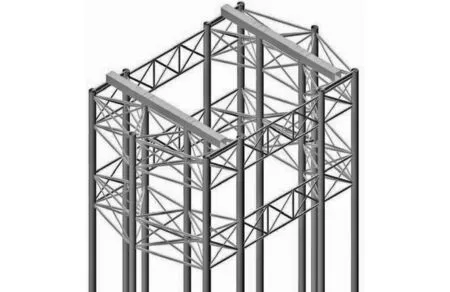

管桩平台如图2所示。管桩顶部12 m范围内设置3道横向联系,横向联系采用Ⅰ20工字钢,剪刀撑采用Ⅰ14槽钢。龙门吊桁架如图3所示。

图2 管桩平台布局 / cm

图3 龙门吊桁架结构图示

3.2 计算模型

采用空间有限元分析软件对钻孔平台系统和龙门吊两个主要受力结构进行了内力和变形等相关计算[9, 10]。管桩平台和龙门吊桁架有限元模型分别如图4和图5所示。

图4 管桩平台有限元模型

图5 龙门吊桁架有限元模型

3.3 计算参数取值

计算中不仅详细考虑了施工恒载,而且考虑了锤击的冲击力以及根据水流速度计算的流水水平力[11, 12]。管桩平台荷载取值按照贝雷桁架的支点反力换算后作用在平台的两根挑梁上,同一侧两个荷载作用点间的距离为145 cm,假定贝雷桁架起吊左上角钢护筒,则左侧管桩平台所受荷载较大,右侧管桩平台所受荷载较小。其值分别为:186.6 kN、186.6 kN、106 kN、106 kN。

3.4 计算结果分析

3.4.1桁架分析

计算结果表明,龙门吊桁架在荷载作用下两个支点竖向反力分别为93.3 kN、53 kN。龙门吊桁架在荷载作用下,最大竖向变形13.9 mm;假定一个支点固定,另一个支点可以延桁架长度方向活动,则另一个支点产生水平位移3.6 mm,即荷载作用后两支点间的距离增加了3.6 mm,此增量以水平推力的形式作用在管桩平台上。

桁架在荷载作用下,靠跨中荷载作用点附近的桁架上弦受轴向压应力为最大,其最大值为95.9 MPa,小于16 Mn钢拉压应力容许值[σ]=273 MPa,安全系数约为2.8;桁架剪应力值均较小,可不作考虑。

3.4.2管桩平台分析

根据计算结果,最大支点反力为217.0 kN。管桩平台在荷载作用下,管桩顶端往内侧收拢,中部往外侧膨胀,结构在水平(长度)方向最大位移0.34 mm;整个管桩平台顶部往受力的一侧偏移,最大变形为2.7 mm;在荷载作用点处产生竖向最大变形3.1 mm;管桩自身变形2.9 mm,其它管桩由于横向联系及剪刀撑的拉压也产生了相应的变形。

管桩平台轴向压应力最大的构件不在主支撑管上,而在受力点对应的管桩两侧的剪刀撑上,其最大值为20.5 MPa。管桩轴向压应力最大值11.7 MPa;剪应力最大值为11.5 MPa,在挑梁上两个荷载作用点之间。

深水桩基础施工实施中的监测数据与设计计算结果相一致,说明提出的深水桩基础施工方案是可行、合理的。

4 结 语

从深水基础施工方案的实施与钻孔平台的空间计算来看,该施工方法不但步骤明了,成本节省,而且结构的传力途径清晰、便于计算,风险较小。对于深水桥梁及深水钻井平台(海上地质钻探或石油钻探)都有较重要的参考价值。

[1]张建勋, 孙 旻, 徐 伟. 两种形式深水桩基施工平台的有限元分析[J]. 福建工程学院学报, 2004, 2(1): 33-35.

[2]涂 萍, 李学文. 洞庭湖大桥主塔基础施工平台的设计与施工[J]. 国外公路, 1999, 19(3): 48-52.

[3]李绍衡, 刘展瑞. 尖山跨海大桥施工简介[J]. 广西交通科技, 1998, 23(4): 31-35.

[4]于 华, 梁德礼, 韩 玉. 蚌埠市朝阳淮河公路桥水中大直径桩基施工技术及工艺[J]. 华东公路, 2001, (4): 53-56.

[5]欧阳效勇, 任回兴, 徐 伟. 桥梁深水桩基础施工关键技术[M]. 北京: 人民交通出版社, 2006.

[6]连泽平. 芜湖长江大桥深水施工平台设计施工[J]. 桥梁建设, 2000, (2): 47-50.

[7]刘吉士, 阎洪河, 李文琪. 公路桥涵施工技术规范实施手册[M]. 北京: 人民交通出版社, 2002.

[8]凌治平, 易经武. 基础工程[M]. 北京: 人民交通出版社, 2007.

[9]张海龙. 桥梁的结构分析程序设计施工监控[M]. 北京: 中国建筑工业出版社, 2003.

[10]刘荣浩. 跨海大桥施工平台计算机仿真分析[J]. 石家庄铁道学院学报, 2005, 18(s1): 49-53.

[11]Liaw C-Y, Chopra A K. Dynamics of towers surrounded by water[J]. Earthquake Engineering and Structural Dynamics, 1974, 3(1), 33-49.

[12]GB 50017-2003 钢结构设计规范[S].